织金工区煤层气水平井压裂砂堵分析与应对措施

2019-04-22祝贺

祝贺

(中国石化华东石油工程有限公司工程技术分公司,江苏扬州225000)

为提高煤层气井单井产量及动用面积,在贵州织金工区部署了水平井进行煤层气开发。织平2井是斜珠藏次向斜的一口煤层气水平井,目的煤层为23号煤,目的层顶底板为1~5 m厚度的砂质泥岩,煤层上下10 m范围内均有致密砂岩,声波时差在210 μs/m左右,电阻率在100 Ω·mm左右,无明显含水特征。

织平2井选择可钻式桥塞分段压裂工艺技术,分七段进行施工,每段100 m左右,压裂液配方清水+0.2%助排剂+0.02%杀菌剂,采用8 m3/min大排量施工。在进行第二段压裂时出现砂堵,造成施工返工。

1 压裂砂堵施工情况

1.1 压裂施工过程

前置石英砂阶段:液体为活性水,排量8 m3/min,施工压力20.1~24.2 MPa,砂比5%。

中砂阶段:液性为活性水,连续加砂排量8.5 m3/min,施工压力18.6~34.4 MPa,连续加砂砂比5%~18%;砂比提至18%后,泵压急速上升至52.2 MPa,停泵处理。

放喷处理井筒,2次尝试以6 m3/min处理井筒并再次放喷,最后以6~2 m3/min排量逐降排量顶替活性液72.2 m3,顶替过程施工压力16.1~33.1 MPa,施工结束。

1.2 施工曲线及施工参数

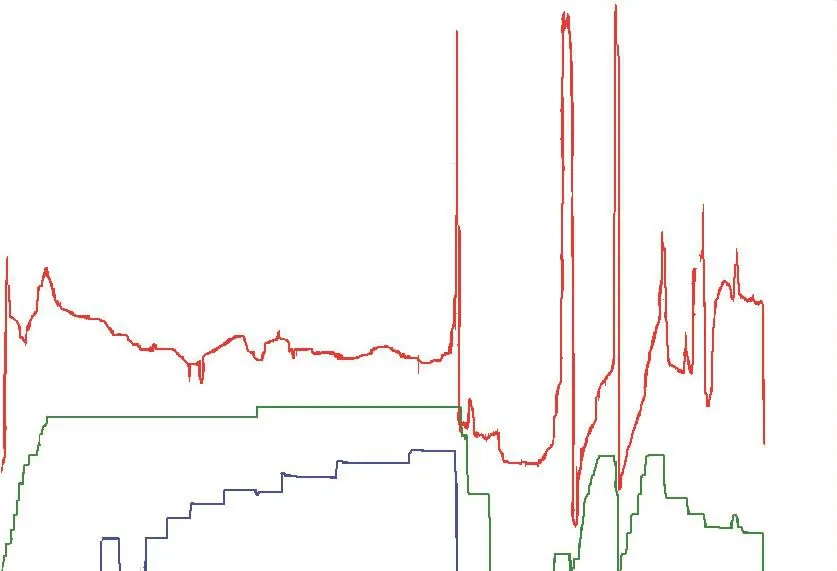

施工曲线及施工参数见图1、表1。

1.3 泵送射孔遇阻情况

第二段时间结束后,下第三段泵送射孔至430 m,开始泵送至708 m压力到26 MPa停泵,起至170 m工具串遇卡,工具串能正常下放,一上提就卡。多次尝试解卡失败,实施最终在610 m处从弱点拉断电缆。开始实施打捞工具串及处理井筒。

图1 织平2井第2段压裂曲线Fig.1 Curves of 2nd part of well-Zhiping-2

表1 织平2井第二段压裂施工参数Table1 Fracturing parameters of 2nd part of well-Zhiping-2

2 施工分析

2.1 压裂液配方的选取

该井采用活性水作为压裂液基液,活性水携砂能力较弱,且支撑剂采用的是石英砂,施工过程中,在砂比达到18%时泵注了约一个井筒容积的液量后,发生泵压急速升高。存在水平井压裂过程中,由于砂比过高导致活性水携砂不稳定的可能。

2.2 煤粉的影响

煤岩是易破碎的,在压裂施工中由于压裂液的水力冲蚀作用及与煤岩表面的剪切与磨损作用,煤岩破碎产生大量的煤粉及大小不一的煤碎屑,比重较轻,多在压裂液的冲刷作用下,聚集起来阻塞压裂裂缝的前缘,使得裂缝内压力瞬间增加,容易造成阻塞[1]。且在处理井筒放喷过程中,部分煤粉可能随着放喷倒回,由于其疏水性,不易分散于水或水基溶液,从而容易形成集聚,导致压裂处理压力过高。

2.3 井眼轨迹的影响

织平2井为水平井,最大井斜角为95.7°,容易造成大井斜角处支撑剂或放喷时的煤粉淤积现象,无法通过常规活性水大排量洗井将沉积物携带干净。导致施工结束后泵送射孔遇阻。

3 施工方案优化

3.1 施工分段优化

强化对煤层分段合理性研究分析,分段数要依据钻遇煤层的特性进行层段的划分,且分段不宜过长,以100 m左右为宜[2]。

3.2 压裂液的优选

尽可能少地使用添加剂,压裂液材料与煤储层的配伍性要好,降低压裂液成本,压裂液选用清水为主,以减少对煤储层的伤害,同时要保证其携砂能力符合施工要求[3]。

3.3 支撑剂的选择

使用20/40目石英砂支撑剂,要求石英砂具有良好的球度、圆度、表面光洁度和分选性,抗压强度20~30 MPa。

3.4 施工排量优化

为了防止施工中脱砂,采用较高排量活性水压裂煤层,前置液排量控制在8 m3/min,携砂液阶段视设备能力尽可能提高排量[4]。

4 结论

1)在水平井煤层压裂中,不但要重视煤屑造成裂缝前段的阻塞,也应注意加砂阶段与支撑剂一起造成对井筒裂缝的堵塞[5]。

2)在水平井煤层压裂中可提高阶段加砂次数,在施工中处理近井筒处的煤屑。

3)在发生砂堵后处理井筒时,可以通过调整排量、基液等手段,提高处理井筒的效果。