海南琼中抽水蓄能电站压力钢管帷幕灌浆孔焊接封堵工艺及改进

2019-04-22陈玮彤

杨 峰,张 丹,宿 生,陈玮彤

(海南蓄能发电有限公司,海南海口570100)

1 工程概况

海南琼中抽水蓄能电站位于海南省琼中县境内,距海南省海口市、三亚市直线距离分别为106、110 km,距昌江核电直线距离98 km。电站安装3台单机容量200 MW的可逆式水泵水轮发电机组,总装机容量600 MW。

枢纽工程主要由上水库、输水发电系统及下水库等建筑物组成。其中输水系统采用一洞三机布置,主洞洞径8.40 m,高压岔管采用钢筋混凝土衬砌,厂前引水压力钢管长100 m,直径3.80 m,板厚0.32~0.52 m,材质为610CF,最大设计水头328 m。

表1 引水压力钢管帷幕灌浆孔参数

电站引水压力钢管共有35个管节,在压力钢管1号管节圆周方向开3排φ75 mm灌浆孔,每排10个。压力钢管段帷幕灌浆孔布置及参数见图1、表1。

图1 引水压力钢管防渗帷幕灌浆孔布置示意

2 压力钢管帷幕灌浆孔封堵方案

灌浆孔是压力钢管的薄弱部位,其封堵工艺要求严格,且受地下水影响较大,一旦形成缺陷对工程运行将产生不利影响。目前压力钢管灌浆孔封堵主要有2种,即焊接封堵法和环氧树脂封堵法,前者是国内工程常用的方案,但由于施工要求高、工艺复杂等原因,易发生质量缺陷;后者在国外多个工程中得到成功应用,国内工程应用经验则很少(则仅有小浪底工程由于工期紧等原因采用该方案)。

参考国内类似工程经验,海南琼中抽水蓄能电站压力钢管帷幕灌浆孔采用焊接封堵。

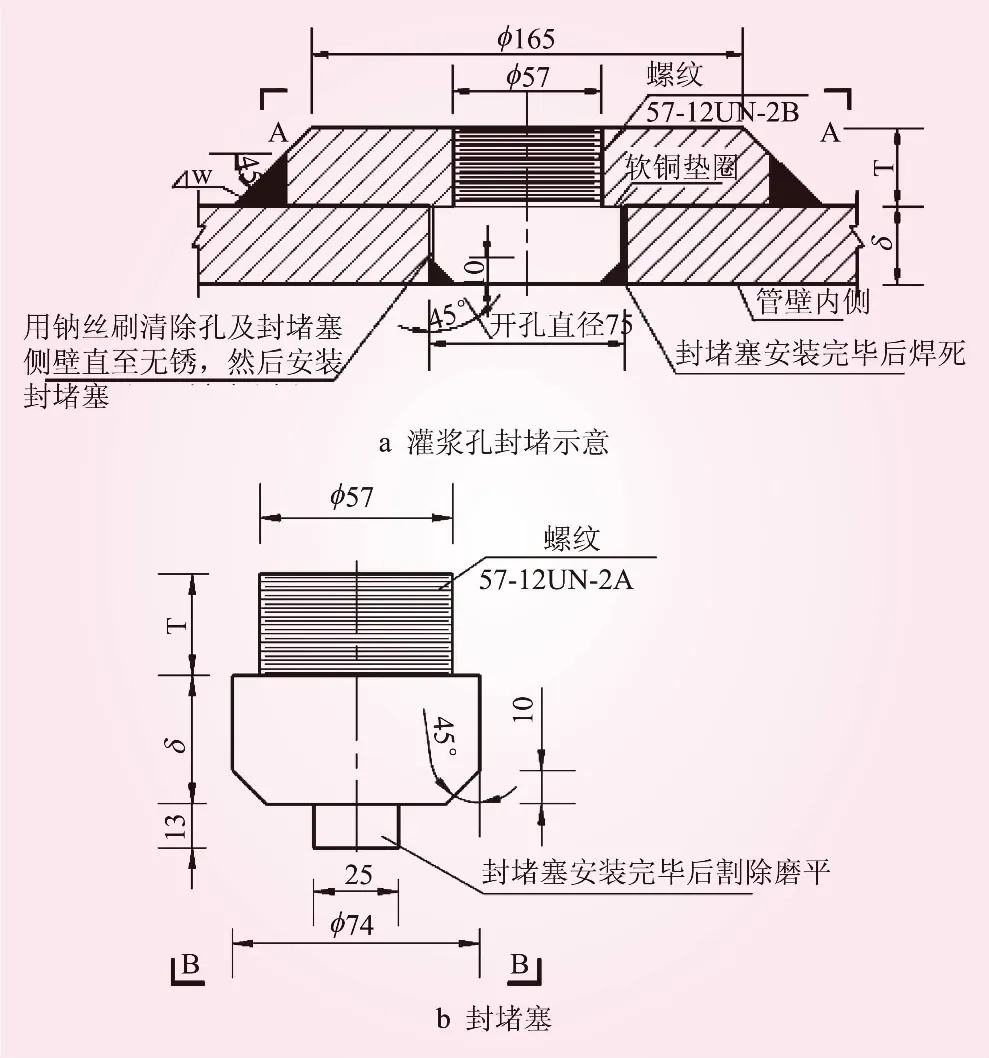

2.1 灌浆孔封堵设计

压力钢管目前基本上都是在工厂制作,钢管管节上灌浆孔开孔尺寸为75 mm。灌浆孔后设置补强板并加工螺纹,开孔尺寸和螺距为57 mm×3 mm,工厂内同时生产与之匹配封堵堵头(见图2)。在设计上为保证后期灌浆孔焊接封堵质量,堵头与补强板间加铜垫圈,堵头旋紧保证无水渗出,以确保焊接封堵质量。

图2 帷幕灌浆孔封堵设计(单位:mm)

2.2 封堵施工难点

(1)600 MPa级及以上高强钢板灌浆孔堵头封堵焊接收缩应力较大,对焊接环境及焊接工艺要求较高,焊缝裂纹易发且不易检测发现。

(2)电站地下厂房及高压岔管区域岩性为砂岩,透水性强,灌浆孔封堵过程中可能出现孔内渗水情况,将影响焊接质量,并可能导致延迟裂纹。

(3)工程整体工期非常紧张,土建灌浆施工及后续灌浆孔焊接封堵衔接紧密,对焊接工艺控制等提出了较高要求。

3 压力钢管帷幕灌浆孔封堵工艺

3.1 施工工艺措施

为保证灌浆孔焊接封堵质量,制定本焊接方案,施焊时严格按照以下工艺要求执行。

(1)清理灌浆孔水泥浆和锈渍。

(2)电焊条350 ℃烘焙1 h。

(3)封堵施焊前采用火焰加热对补焊区域及相邻约150 mm范围内的母材进行预热,加热温度80 ℃。

(4)封堵施焊采用¢3.2mm结CHE607RH超低氢焊条。

(5)封堵焊缝分3层完成,每道焊缝完成后清理焊渣,检查焊缝表面质量,无缺陷后焊接下第2道焊缝。

(6)焊接过程中控制层间温度80~160 ℃,对封焊堵头适当的锤击消除焊接应力。

(7)各层间起弧点应错开30 mm以上。

(8)盖面层焊接完成后应使用回火焊道技术,即当盖面层焊接完成后,在盖面层上再焊接一层以达到对盖面层焊道进行回火的目的,回火焊道只能焊接在盖面层上且不能与两侧的母材相接触。焊缝厚度控制在3~4 mm。

(9)封焊工作结束后对焊道进行消氢处理,加热温度350 ℃,并覆盖保温材料。

(10)进行着色探伤(PT)。

(11)检查焊缝无表面缺陷后打磨焊道,并进行防腐处理。

3.2 焊缝检测

灌浆孔封堵焊缝采用PT检查。层间焊缝在清渣完成后进行表面宏观检查,回火焊道完成,焊缝自然冷却后进行PT检查。为防止焊缝延迟裂纹的出现,在灌浆孔焊接封堵工作完成,进入防腐工序前再次对打磨后的焊缝进行PT检查。焊缝检测成果统计见表2。对出现裂纹的灌浆孔堵头焊缝进行返修,并制定专门的返修方案。所有灌浆孔PT检查后确认无裂纹,进入堵头防腐工序。

表2 焊缝检测成果统计

4 现场施工存在问题及优化建议

4.1 灌浆孔保护

4.1.1 灌浆孔保护套形式

帷幕灌浆施工过程中,钻具的摆动及灌浆过程易损坏或污染灌浆孔补强板上的螺纹,影响后期焊接封堵堵头的安装。为了避免这种情况,GB50766—2012《水电水利工程压力钢管制作安装及验收规范》建议“灌浆孔设置空心螺纹保护套”。参考同类工程经验,本工程在压力钢管制造阶段,即设计、制作了与灌浆孔匹配的空心螺纹保护套(见图3)。

图3 压力钢管帷幕灌浆孔空心螺纹保护套

4.1.2 灌浆孔开孔设计与土建灌浆需求的矛盾

根据DL/T 5148—2012《水工建筑物水泥灌浆施工技术规范》的要求,帷幕灌浆钻孔直径采用54 mm,采用地质钻钻孔,钻头直径54 mm,钻杆直径50 mm。

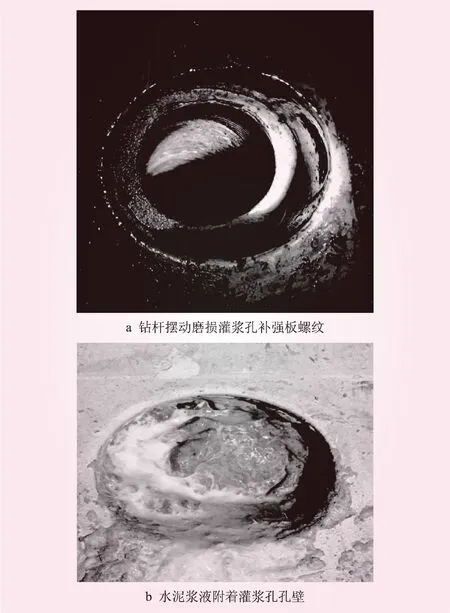

压力钢管管节上开孔主要考虑强度问题,本工程在查阅国内大量同类工程图纸资料的情况下,选用的钢管灌浆孔保护套内径只有45 mm。实际施工时,因地质钻钻头无法通过保护套,钻孔工作一度停止。为确保灌浆质量,最终在灌浆过程中取消了孔保护套。由于地质钻钻杆与钢管补强板灌浆孔单边间隙为3.5 mm,钻杆由于摆动与钢管补强板灌浆孔螺纹摩擦,补强板螺纹受损严重(图4a),且灌浆完成后水泥浆液附着在灌浆孔孔壁(图4b),难以清理干净,对后期焊接封堵质量有直接影响。

图4 灌浆过程中出现问题

在后期灌浆孔焊接封堵时,部分灌浆孔有渗水现象,由于补强板螺纹受损,堵头只能直接放入灌浆孔内,无法旋紧止水,焊接封堵质量难以保证,大大增大了焊接延迟裂纹出现的可能性。

通过咨询和查阅相关资料,国内在建和已建成的多座水电站均出现了这个问题。

4.1.3 灌浆孔设计优化建议

由于制作工艺要求较高,压力钢管帷幕灌浆孔开孔需在工厂完成,现场安装后即不再具备扩孔或调整条件。故在设计阶段应充分考虑压力钢管灌浆孔保护与灌浆施工的需求,确保设计意图在施工中得以实现。

为保证钢管的强度,钢管上帷幕灌浆孔开孔宜小,开孔孔径可选为75 mm,但为了同时满足灌浆钻孔需求,需同时增大补强板上灌浆孔孔径及保护套孔径。根据现场施工实际,可把补强板上灌浆孔孔径尺寸调整为66~70 mm,并设计相应的保护套(内径>54 mm),在确保钢管强度的情况下,可同时满足灌浆施工及灌浆孔保护的要求。后期灌浆孔焊接封堵时,可完成加铜垫旋紧堵头止水的工艺,确保施工质量。

4.2 灌浆孔封堵选材

4.2.1 高强钢材焊接封堵的问题

由于高水头水电站工程的大量建设,600 MPa级及以上高强钢材在压力钢管制造上已得到普遍使用。600 MPa级钢材良好的焊接性已在实践中得到证实,但其作为灌浆孔焊接封堵堵头材料时,其焊接质量往往难以得到充分保证。实际灌浆孔焊接封堵施工中,由于小尺寸、焊接拘束度大的条件约束,且钢管内部现场焊接条件极为复杂,施工中易出现砂眼、气孔等焊接缺陷。高强钢材焊接延迟裂纹也易于出现。

国内已有多个工程因灌浆孔焊接条件差及焊接工艺不当引起压力钢管漏水,需排空隧洞进行处理。

国外一些工程的试验表明,目前在800 MPa级高强钢板上的灌浆孔焊接封堵无法实现,并禁止在该类钢板上开灌浆孔。

4.2.2 灌浆孔封堵选材优化建议

针对这种情况,GB50766—2012《水电水利工程压力钢管制作安装及验收规范》对600 MPa级钢材灌浆孔焊接裂纹的易发及危害给予了专门说明,并对灌浆孔堵头焊接工艺和堵头选材方面提出了建设性探讨建议。

为保证现场灌浆孔焊接封堵质量,建议在设计、制作阶段应对灌浆孔堵头选材加以考虑并完成前期工作,并给出不同选材焊接工艺评定报告。

基于压力钢管灌浆孔采用高强度级别钢材出现焊接裂纹等缺陷的现状,考虑针对灌浆孔堵头的选材及低强度匹配焊接可行性问题,使用Q235和Q345共2种低强度级别钢材与现有600 MPa级母材,开展焊接试验及性能评定,通过分析和总结,找出低强度匹配焊接的可行性及其下限。试验内容主要包括以下方面:

(1)机械性能测试,焊接试板加工,600 MPa级板材- 600 MPa级板材、600 MPa级板材-Q235和600 MPa级板材-Q345配对接头,进行无损探伤、焊接接头及热影响区金相组织分析、焊接接头拉伸强度及屈服强度测量,检测低强度匹配焊接接头的基本性能。

(2)母材抗裂性试验,可选择预热和不预热两种工艺,制备出试验用焊接接头,即600 MPa级板材- 600 MPa级板材、600 MPa级板材-Q235和600 MPa级板材-Q345配对接头,进行抗裂性试验。评估焊接接头裂纹敏感性,确定低匹配接头与同材质接头的抗延迟裂纹优劣问题。

并依据上述检测结果、评价分析及提出焊接接头选材的可行性。

5 结 语

海蓄电站土建施工前期,对引水钢管帷幕灌浆孔的封堵问题进行了一定的准备,但实际施工中还是遇到问题,未深入认识到钢管灌浆孔设计与土建灌浆的需求关系,导致后期工作难度增加,部分设计意图无法实现。通过对现场施工中遇到问题进行分析、总结,关注到灌浆和焊接封堵工艺两个重点工序的关联性和重要性。也希望后续项目能对灌浆孔焊接封堵选材试验给予重视,完善600 MPa及以上级别压力钢管帷幕灌浆孔焊接封堵工艺标准。