海南琼中抽水蓄能电站一管三机甩负荷预测分析

2019-04-22黄笑同

黄笑同,陈 源,黄 梅

(中国电建集团中南勘测设计研究院有限公司,湖南长沙410014)

1 工程概况

琼中抽水蓄能电站位于海南省琼中县境内,工程建成后其主要任务是承担海南电力系统的调峰、填谷、调频、调相、紧急事故备用和黑启动等任务。电站设计安装3台200 MW可逆式水泵水轮发电机组,总装机容量600 MW。引水系统采用一洞三机布置形式,尾水系统采用三机一洞,设尾水调压室。电站于2017年12月首台机投入商运,2018年7月全厂3台机组全面投入商业运行。2018年7月,在南方电网调峰调频公司以及琼中抽水蓄能有限公司的主导和各方的密切配合下进行了机组甩负荷试验。

2 机组甩负荷预测的理论基础和基本思路

2.1 概述

对三机甩负荷预测的基本思路是通过对双机甩负荷试验的实测数据进行分析,提取试验工况下的计算误差及压力脉动,以此作为对三机同时甩负荷的数值模拟的均值压力的修正量。从整体来看,是一个将双机甩负荷信号分解,提取计算误差以及压力脉动信息,再重构三机甩负荷信号的过程。

机组甩负荷是一个包含复杂、剧烈水力变化的过渡过程,对于机组甩负荷时蜗壳、尾水管均值压力的预测可通过数值模拟软件进行计算;目前各大设计院、高校以及机组制造厂家均有较成熟的计算软件和手段对机组甩负荷过程进行模拟,计算结果广泛应用于电站调节保证设计、机组参数选择以及试验分析等。但随着抽水蓄能发电技术的进一步发展,尤其是对于压力脉动的认识和研究的深入,采用传统的、基于特征线法开发的软件、程序的计算结果与机组甩负荷实测数据存在一定偏差,对于工况更严苛的机组甩负荷试验的参考、指导意义存在一定局限性。为更准确地预测机组甩负荷时的压力脉动以及特征线法的数值计算误差,引入经验模态分析法。

经验模态分解法(Empirical Mode Decomposition,简称EMD)由美国国家宇航局美籍华人黄锷(NordenE.Huang)[1]等人于1998年创造性地提出的,之后广泛应用于滤波、故障检测、医学分析等领域[2-3]。该方法优点在于在对信号进行处理时无须预先设定任何基函数,可依据数据自身时间尺度特征来进行信号分解,是一种自适应信号时频处理方法。而EMD 方法在理论上可以应用于任何类型的信号的分解,在处理非平稳及非线性数据上,具有非常明显的优势,适合于分析非线性、非平稳信号序列,具有很高的信噪比。机组甩负荷过程中,压力振荡较大,频率成分多样,是典型的非线性、非平稳信号,采用EMD方法是较为合适的。目前国内已有专家、学者率先将EMD方法应用于具体抽水蓄能工程实际中[4-5]。

2.2 经验模态分解基本理论

经验模态分解时,假定任何信号都是由若干本征模函数组成,在任何时候,一个信号都可以包含若干个本征模函数(Intrinsic Mode Function,以下简称“IMF”),如果本征模函数之间相互重叠,便形成复合信号。其过程时间序列s(t)可以表示为

式中,N为分量函数(imf)的个数;r(t)为余量。

信号的处理、分解主要包含以下过程:首先,通过三次样条插值方法对s(t)中所有的极大值点进行拟合,绘制包络线e+(t)。其次,以同样的方法拟合出极小值包络线e-(t),将上下包络线均值定义为m(t)=(e+(t)+e-(t))/2。则原始信号s(t)去除均值后的一阶imf为:h(t)=s(t)-m(t);细节分量h(t)在迭代转换过程中得到细化,当到达到停止标准时,细节分量h(t)被提取出来作为imf1(t);剩下的余量作为r(t)被用来计算定义下一个imf2(t)。后续迭代过程一直持续到余量r(t)变得很小或者余量为一单调函数。此时EMD分解过程结束。其中,r(t)为信号变化趋势或均值。实测压力信号s(t)经N次分解后,将得到的余量rn(t)作为均值压力,脉动压力MD(t)=s(t)-rn(t)。

2.3 基本思路

2.3.1 分解双机甩负荷压力波形信号

对机组双机甩负荷的数据进行经验模态分解,将采集到的数据信号分解为多个单一频率的波和残波的形式,此时单一频率的波频率相对较大,主要由于水力、电磁等因素引起的压力脉动成分所导致;残波的周期较长,与机组甩负荷均值压力变化规律一致,因此,可将EMD的分解表达式相应地表示为

机组甩负荷实测信号=∑压力脉动信号+均值压力信号相应的数值表达式为

rn(t)蜗=P(t)蜗-ΔH(t)蜗

rn(t)尾=P(t)尾-ΔH(t)尾

式中,ci(t)蜗、ci(t)尾为采用EMD方法提取的第i阶IMF分量;ΔH(t)蜗、ΔH(t)尾为蜗壳、尾水管脉动压力;P(t)蜗、P(t)尾为双机甩负荷实测的、包含脉动压力的蜗壳、尾水管压力波动信号;rn(t)蜗、rn(t)尾为蜗壳、尾水管的均值压力。

定义计算误差为

压力值计算误差=实测均值压力-相应时刻计算均值压力

2.3.2 重构三机甩负荷压力波形信号

在对三机同时甩负荷信号重构前,需要对三机同时甩负荷的均值压力进行计算。如上文所述,采用基于特征线法的数值模拟软件进行计算,可获得较为准确的均值压力。由于目前暂未进行三机同时甩负荷试验,计算暂采用与双机同时甩负荷相同的边界条件,包括机组特性曲线、导叶开度、机组出力、调压室或闸门井初始水位、机组转动惯量GD2、接力器行程与导叶开度关系、100%接力器行程对应的导叶开度等,进行恒定流和非恒定流计算分析,获得计算均值压力。

每一时刻预测均值压力=相应时刻计算均值压力+相应时刻计算误差

每一时刻预测瞬时总压力=相应时刻预测均值压力+相应时刻脉动压力

3 双机甩负荷验证计算与分析

3.1 双机甩75%负荷压力波信号分解

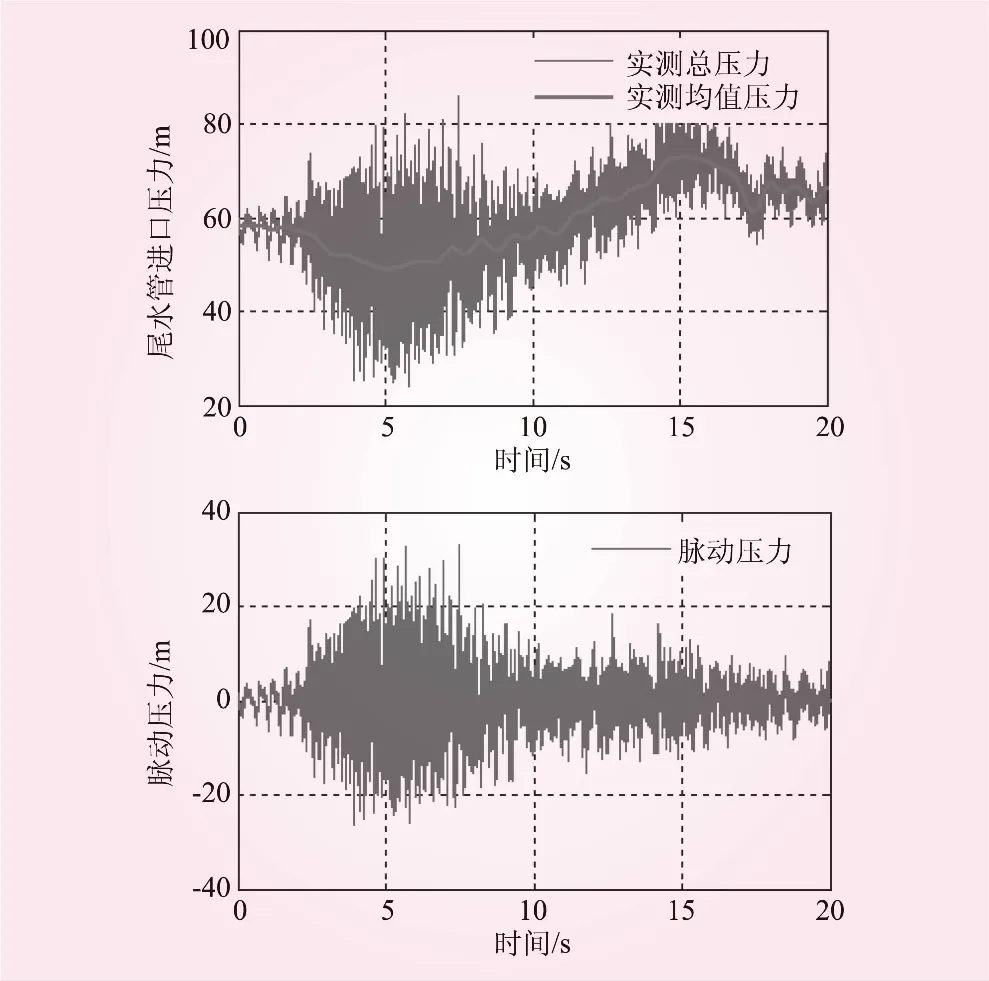

根据琼中抽水蓄能电站一管双机甩75%额定负荷实测数据,对实测压力波信号采用经验模态法分解,提取双机甩75%额定负荷的压力脉动值以及均值压力。试验主要条件:上库水位565.2 m,下库水位243.7 m,②、③号机以150.00 MW负荷正常运行时同时突甩全负荷,导叶正常关闭,球阀关闭(不参与调节)。以②号机为例,对双机同时甩75%额定负荷试验实测结果(数据采集频率1 000 Hz)进行经验模态分析,经由9次EMD分解之后,得到各阶IMF以及实测均值压力,并根据实测总压力相应计算各时刻的脉动压力。蜗壳进口实测总压力、均值压力以及脉动压力见图1;尾水管实测总压力、均值压力以及脉动压力见图2。

图1 蜗壳进口实测总压力、均值压力对比以及脉动压力

图2 尾水管进口实测总压力、均值压力对比以及脉动压力

由图1、2可知,蜗壳脉动压力在5~10 s之间达到最大值,脉动压力幅值范围为-32.3~30.97 m;尾水管脉动压力在5 s左右达到最大值,脉动压力幅值范围为-26.17~32.94 m,脉动压力均呈现先增大后减小的趋势。

3.2 双机甩100%负荷预测计算与分析

采用现场试验实际的导叶关闭规律以及边界条件,按照双机甩100%额定负荷试验工况进行一维水力过渡过程计算,得到双机甩负荷的均值压力;根据双机甩75%额定负荷试验反演分析结果,在过渡过程计算得到的均值压力基础上进行计算误差修正和压力脉动叠加,得到双机甩100%额定负荷试验工况包含压力脉动的瞬时压力波形信号。按照上述方法由双机甩75%额定负荷波形信号预测的双机甩100%额定负荷波形信号见图3。

图3 由双机甩75%额定负荷预测双机甩100%额定负荷波形信号

由图3可以看出,预测总压力与实测总压力的总体变化趋势有较好的重合性,部分时间区域(如甩负荷后的第15 s后蜗壳压力)存在一定偏差。但对于甩负荷过程中的蜗壳、尾水管的极值压力的预测较可观,基本与实测值吻合,蜗壳、尾水管的极值见表1。

表1 双机甩100%额定负荷预测与实测极值对比

4 三机同时甩负荷预测计算与分析

同样地,采用现场试验的实际导叶关闭规律,按照待预测的三机甩100 %额定负荷试验工况进行一维水力过渡过程计算,得到三机甩负荷的均值压力;根据已经完成的双机甩100%额定负荷试验反演分析结果,在计算得到的均值压力基础上进行计算误差修正和压力脉动叠加,对三机甩100%额定负荷进行预测,预测的蜗壳、尾水管波形信号以及极值压力见图4。对比结果见表2。

图4 三机甩100%额定负荷预测压力信号

类别蜗壳进口最大压力总压力/m时间/s尾水管进口最小压力总压力/m时间/s预测值481.37.273.705.88调节保证设计值≤497.25—≥2—

5 结 语

抽水蓄能电站一般具有较长的引水及尾水系统,因此在机组甩负荷过程中由于水击现象导致的转速上升、蜗壳压力上升以及尾水管压力下降较常规电站更为突出。随着国内抽水蓄能发电技术的发展,机组甩负荷试验被视作一项检验机组性能和工程质量的重要手段。但鉴于甩负荷试验存在一定风险,机组在进行甩负荷试验前,需要借助可靠的数值计算和分析手段进行逐级甩负荷的验证与预测,以保证风险可控。

本文通过经验模态分析法对琼中抽水蓄能电站②、③号机组的甩负荷试验进行反演分析,借助双机甩75%额定负荷试验,验证了双机甩100%额定负荷的蜗壳、尾水管压力预测波形信号与实测波形信号具有较好的吻合度;并通过提取相应的压力脉动成分对三机甩100%额定负荷进行预测。通过反演分析表明,三机同时100%额定负荷的蜗壳、尾水管压力的预测值均满足原有调节保证设计值的要求。由于本文的反演计算结论基于双机甩100%额定负荷的计算误差和脉动压力修正,存在一定的偏差。若进行三机甩额定100%负荷试验,建议应分别进行三机甩50%、75%额定的试验,并根据实测数据进行逐级甩负荷的反演计算,得到更为精准的预测结果。