零散区块高含水采出液现状及节能对策

2019-04-22罗江涛

杨 蕾,宋 奇,罗江涛,郭 鹏

(中国石化江苏油田分公司工程技术研究院,江苏扬州 225009)

目前油田投入的开发单元约350个,其中边远零散区块有134个,对应的拉油点83个,该类区块普遍存在储量规模小,远离已建注水系统,大多数区块采用天然能量开采,地层压力下降快。同时大部分区块已进入高含水阶段,产出液经拉油车长距离拉运至中转站或联合站集中处理,不仅浪费了加热拉运费用,而且产出污水利用率低。本文首先介绍了零散区块生产现状,针对现状,进行了预分水潜力分析,最后提出了两套预分水装置的设计思路,为后续高含水零散区块污水就地回注提供了指导依据。

1 零散区块生产现状

通过对134个零散区块地质及来液情况进行分析,这类区块普遍具有以下几个特点:(1)断块分布零散,不成片且远离主力区块;(2)含油面积小,储量规模小,难以进行整体开发。油田大的面积2.8×103m2,小的面积只有20 m2,地质储量在几十万吨至几百万吨;(3)储层变化大,物性普遍较差,多数为低渗透油藏;(4)单井产量低,平均单井日产液水平11.1 t,平均单井日产油水平1.9 t。

同时从开发现状来看,区块在开发中存在以下三方面问题:

(1)多数区块采用天然能量开采,采出程度严重偏低。134个零散区块中未注水区块94个,这些未注水区块中采出程度≤10%的区块有80个,占比达85.1%,由于天然开采,地层能量不足,从而导致了采出程度严重偏低。

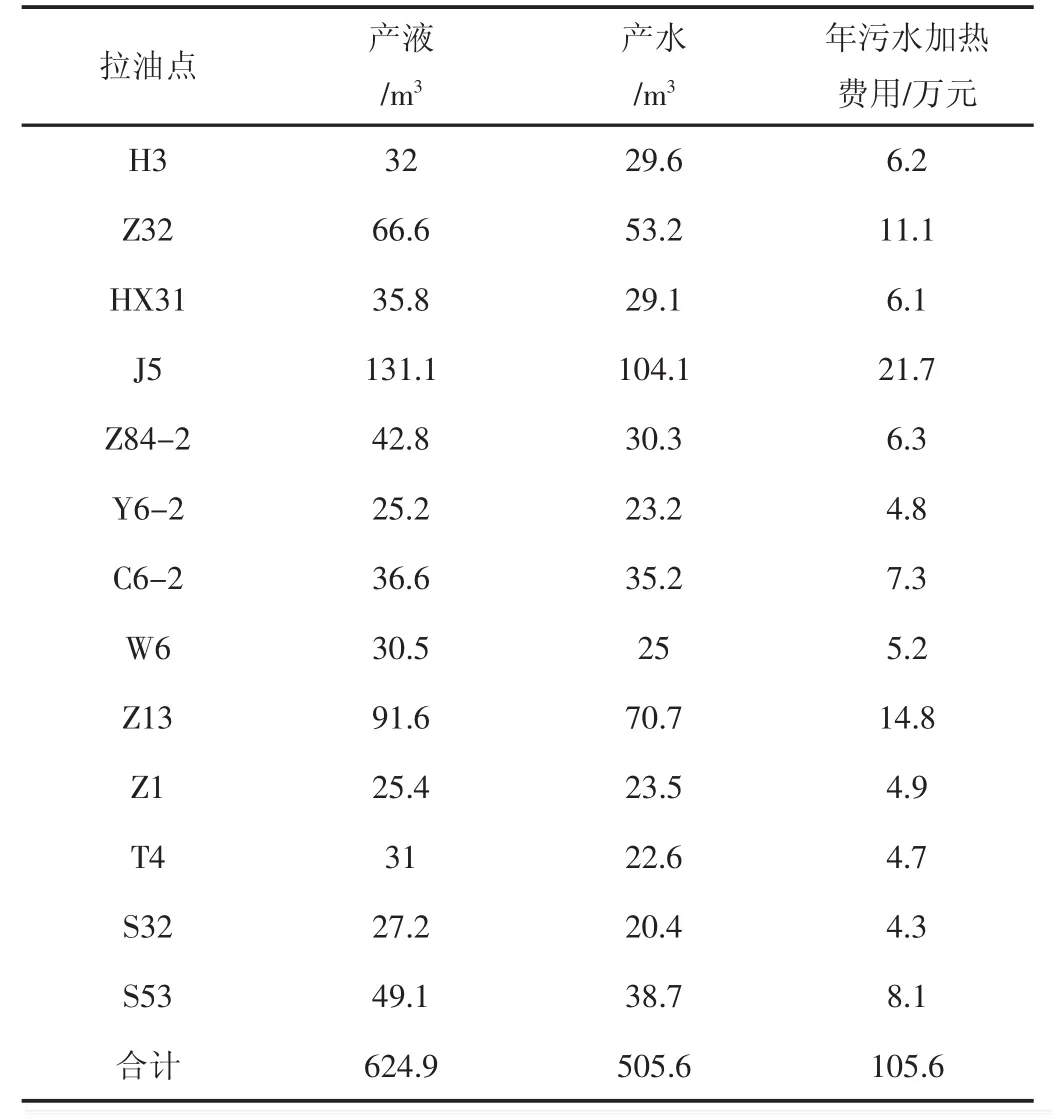

表1 日产水量≥20 m3拉油点加热费用情况

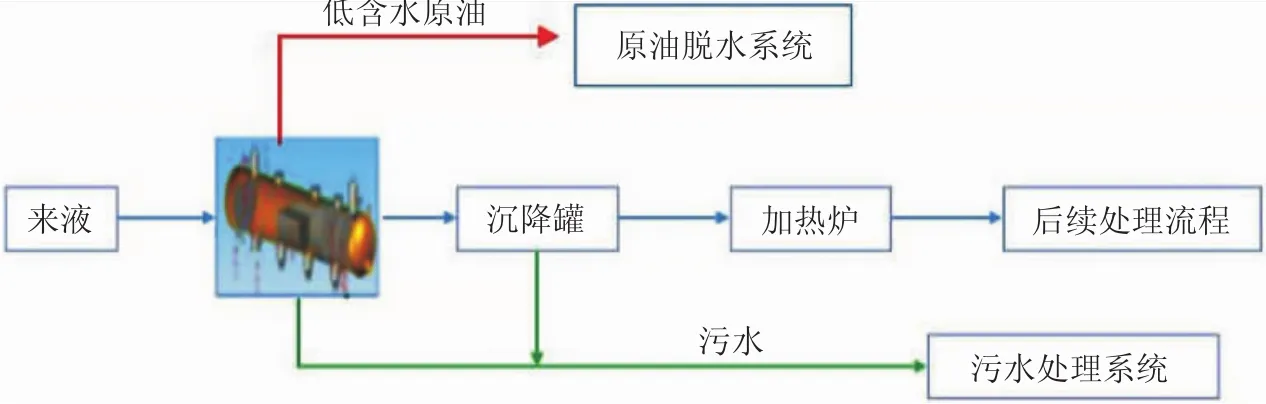

图1 串联式水力旋流器预分水流程

(2)高含水拉油点多,无效拉水费用高。对83个拉油点含水率进行统计,含水率≥60%的拉油点共47个,占比达56.6%,高含水拉油点较多,主要分布在YX、GJ、FM、SL、HZ、L7 等油田。83 个拉油点日拉液量约1 960 m3(油760 m3,水1 200 m3),年拉液运费高达1 400余万元,其中62%的费用皆为无效拉水费用。

(3)储油罐内污水加热费用高。区块来液进入储油罐后,来液需提温5℃~8℃后,再经拉油车拉走,对日产水量≥20 m3的拉油点进行统计(见表1)。

从表1可知,日产水量≥20 m3的拉油点共有13个,这13个拉油点的年加热污水费用约105.6万元,污水无效加热耗能大。

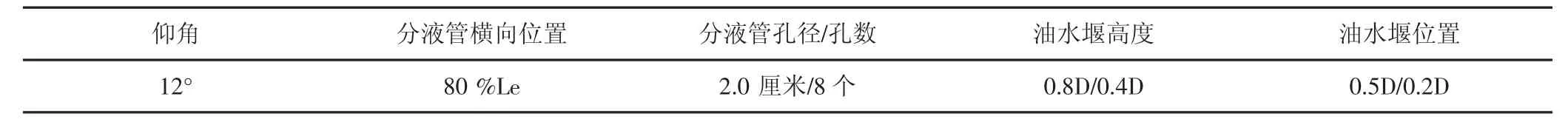

2 零散区块脱水节能对策

如果能在采出液加热前,将大部分污水提前分离出来,分离出来的污水直接处理后就地回注,低含水原油再进入储油罐内加热运走,则能有效降低无效的污水加热&拉运费用。经过初步统计,如果能将日产水量≥20 m3的拉油点中50%污水在加热前提前分离出来,则年可节省加热能耗和运输费用约287.6万元。

调研了目前国内外常用的预分水装置,有串联式旋流器、仰角式预分水器、多功能一体化分离器三类,具体介绍如下。

2.1 串联式旋流器

该类装置是将预分水旋流器与污水除油旋流器串联,合二为一,依靠离心力实现油水分离,由于装置结构小,分离时间短,常用在海上及接转站流程改造(见图1)。该类装置主要在大庆和胜利油田应用较多,但也存在一定的弊端,动力消耗大,设备极易磨损,尤其在进液口处,且出水波动大。2010年陈德海等[1]设计了两级高效旋流分离装置,通过室内模拟实验、现场中试和大规模现场应用研究。在油田中转站实现采出液预分离,含水率85%左右的采出液经水力旋流器一级处理后,油中含水率可降到30%左右,水中含油质量浓度降到2 000 mg/L以下;水出口再经一级旋流处理后,含油质量浓度可降到1 000 mg/L以下。同常规工艺流程相比,采用旋流分离设备实现中转站提前放水,每年可节约大量的耗电费用,该技术成果在大庆油田的7座中转站获得推广应用,每年处理采出液的规模达1 150万吨,累计为油田创造经济效益6 000余万元。

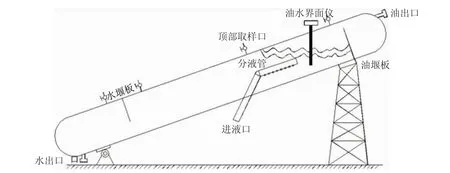

图2 仰角式油水分离器结构

表2 仰角式预分水装置结构设计

2.2 仰角式预分水器

仰角式预分水器由支架、分离罐、油出口、水出口、进液口、填料部等部分组成,其工作原理是油水混合物进入设备后,由于油水密度差,油滴上浮至分离罐上部,水则沉降在分离罐下部。与常规三相分离器相比,该设备放置时与水平面呈一定的角度,增加了油滴的浮升面积,增大了排水口和油水界面的距离,减少了沉降时间。此设备多在俄罗斯、美国等国外应用较多,在国内主要处于研究阶段,现场应用较少,仅在大庆油田、大港油田得到初步应用。黄坤等[2,3]利用FLUENT仿真模拟软件对其结构进行优化设计,结合正交试验方法,设计了一套仰角式装置,其结构(见图2、表2)。按照该设计方法,加工了一台φ0.44×7.78 m的仰角式预分水器,并安装在某油田437区块20#计量站,对放置倾角(0°、9°、12°、15°)和停留时间(5 min~10 min)进行了现场试验。试验结果表明,倾角为12°时油水分离效果最好,分离效率可达96.84%,且最佳停留时间为7 min。该装置也存在一定的弊端,入口分液管处的速度分布不均匀,存在不同程度的旋流,易造成油水两相在分界面处的掺混;出水含油量高。

2.3 多功能一体化分离器

三相分离器综合应用了集气液分离、预分水、原油加热、电脱水、油水缓冲等多功能于一体,在国内应用较为普遍,各油田将三相分离器改造为预分水器进行预分水,目前胜利、大庆油田应用较广泛[4-8]。胜利油田坨三站进站液量3.5×104m3/d,将前期原两相油气分离器改为三相高效分水器后,分离器出油含水由95%降低至15%,加热液量下降90%,年节约燃料油1 068 t(见图3)。

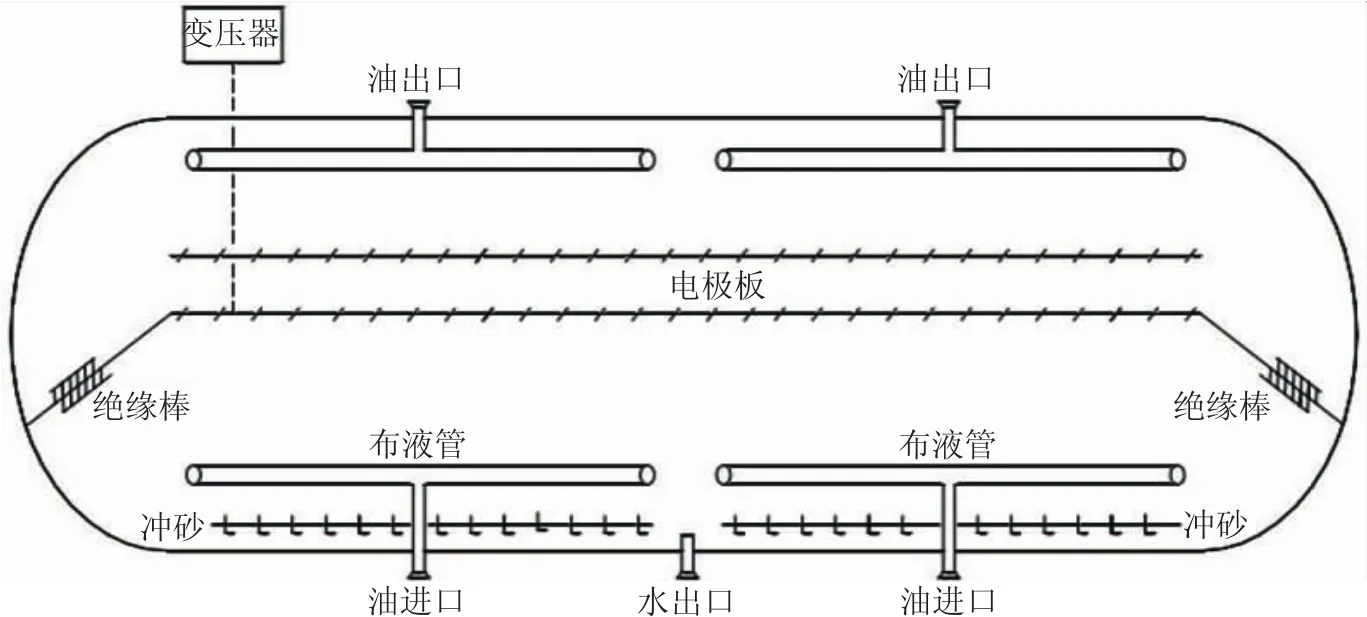

胜利油田针对稠油及化学驱采出液乳化程度高,游离水脱除难度较大,研发了高频聚结油水分离装置,装置通过高频技术在油层建立稳定的电场,将高频电场空间聚结与机械聚结材料(填料)表面物理聚结相结合,提升油水分离效率,有效缩短了高含水采出液的处理流程。其中高频电场与工频电场相比,通过调整高频脉冲输出,使脉冲输出时间小于短路击穿时间,从而能建立稳定的电场(见图4)。2013年3月在河口采油厂埕东联合站开展了现场应用,取得了良好的应用效果。该类装置分离效果较好,但装置安装复杂,投资及运行成本也较高。

3 高效预分水装置设计思路

图3 坨三站脱水处理流程

从上述调研的情况来看,预分水装置逐渐往多功能一体化、低成本方向发展。但在实际生产中,上述装置虽然能满足预分水要求,但总体分水效果差(出水含油指标500 mg/L~1 000 mg/L),且造价高等,因此需要针对零散区块现状,因地制宜,研发结构简单、投资及运行成本低、高效率的预分水装置。结合零散区块现状及调研情况,提出了两种高效预分水装置设计思路。

图4 高频聚结分离器装置示意图

3.1 利用水力旋流器作为预分水装置

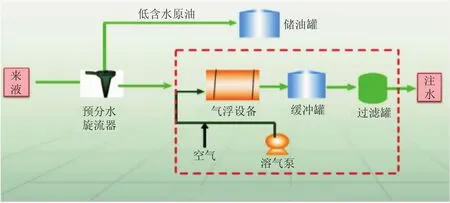

水力旋流器分水速度快,占地面积小,易于安装与维护,且造价低,流程(见图5)。其工作原理是:来液进入预分水旋流器后,利用旋流向心力和油水密度差原理,进行油水分离,分离后的原油进入储油罐内,而污水则直接进入撬装化污水回注处理装置,处理达标后直接注入注水井中。

3.2 利用简易的管式预分水装置

该装置的工作原理是:来液进入一级旋流管,进行固液气三相分离后,油水混合物进入集水管,由于油水密度差,油通过分支管进入上部集油道,而水仍旧在集水管道,通过气泡发生装置引入微气泡,对集水管道污水中细小的油滴进行聚结上浮,处理后的油通过输油管道进入储油罐,污水再经过二级旋流管进行油水分离后,水直接注入注水井。该装置结构简单,易于安装与维护,且整体造价低(见图6)。

图5 水力旋流器分水流程

图6 管式分水流程