Taylor冲击载荷作用下PBX炸药细观损伤模式及机理研究

2019-04-22蔡宣明高玉波范志强

蔡宣明, 张 伟, 徐 鹏, 高玉波, 范志强

(1. 中北大学 国防重点学科实验室, 太原 030051; 2. 哈尔滨工业大学 高速撞击研究中心, 哈尔滨 150080)

PBX炸药具有高能低感特性,力学性能较为稳定,且易于加工成所需要的结构形式,在武器战斗部、导弹装药部及大型攻击性武器中应用尤为广泛[1-5]。不论在哪一种武器中,PBX炸药装药结构都是薄弱环节,其在装配、运输、高速侵彻等因素的影响下,将产生不同形式不同程度的损伤[6-7],这些损伤将直接威胁到PBX炸药的安全性,甚至引起PBX炸药装药提前起爆,造成不可预估的后果[8-9]。因此,为了保证武器战斗部装药的安全性及可靠性,对PBX炸药损伤特性进行研究显得尤为重要。

对于PBX炸药在准静态载荷作用下的损伤特性(包含宏观和细观)研究[10-11],在国内外研究报道中较为常见。陈鹏万[12]对某高聚物粘结炸药的细观力学行为进行了实验与理论分析,表明某PBX炸药最主要的破坏机理是晶体颗粒界面的脱粘与粘结剂的成穴失效。卢芳云课题组[13]通过巴西圆盘实验间接拉伸方式,研究了PBX炸药在拉伸作用下的断裂损伤特性,其应用晶体穿晶断裂和临界脱粘理论对PBX炸药的拉伸断裂模式进行了分析,认为脱粘裂纹在载荷作用初期就已发生,随着载荷的增大,晶体颗粒发生穿晶断裂。Suraj等[14]采用聚合物结合糖替代力学性能较为相近的PBX炸药,进而对其在动态载荷作用下的多尺度损伤特性进行了实验研究,研究表明在整体应变较小时就已萌生损伤孵化,随着载荷增大,从而导致剪切带的形成,并指出晶体颗粒的摩擦加热和聚合物粘结剂的脱粘可能是损伤的热点机制。虽然近年来国内外对PBX炸药损伤特性研究有新的成果报道,然而,对PBX炸药从较小到较大一系列冲击载荷作用下的宏观及细观损伤特性、细观损伤机理以及细观损伤与宏观损伤之间的关联性研究仍然较为稀缺,若想正确认识PBX炸药的损伤特性及破坏机理,为PBX炸药装药结构的安全性设计提供重要的依据,那么对PBX炸药的损伤模式及破坏机理进行详细完整的研究具有重要意义。

本研究采用Taylor冲击加载方式对某PBX炸药的损伤特性进行研究,通过扫描电子显微镜(SEM)分析其细观损伤模式,结合PBX炸药细观损伤理论研究其在Taylor冲击载荷作用下的细观损伤机理,以及细观损伤演变与宏观失效之间的内在关联。

1 实验

1.1 实验材料及试件

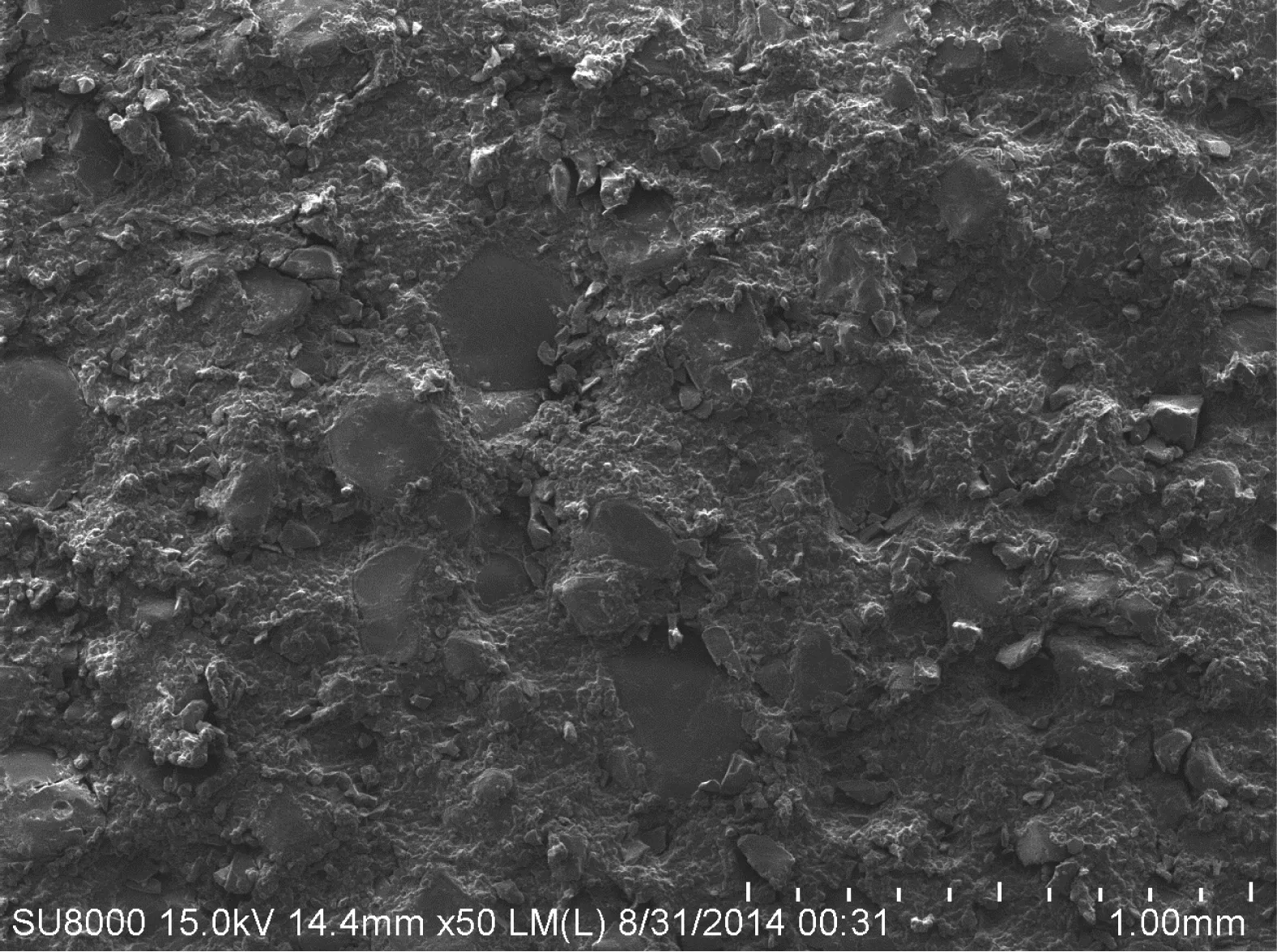

文中研究的PBX炸药主要由Al粉,RDX晶体颗粒,以及聚合物等组成,其成分比例当中,RDX含量约占40%的质量分数,Al粉的质量分数为24%,丁二烯聚合物占总质量剩余的36%,图1是二烯聚合物与Al粉组合结构的细观形貌。图2是该PBX炸药细观结构形貌,由图可知,该PBX炸药晶体颗粒端面清晰,其与粘结剂无空隙连接;粘结剂光滑且无初始损伤微裂纹,晶体颗粒大小各有差异,主要在50~300 μm之间,呈多层状,不规则分布于聚合物中。该PBX炸药试件由模具浇注而成,力学性能较为稳定,其密度为1.65 g/cm3,实验试件尺寸为∅20×5 mm。

1.2 实验装置

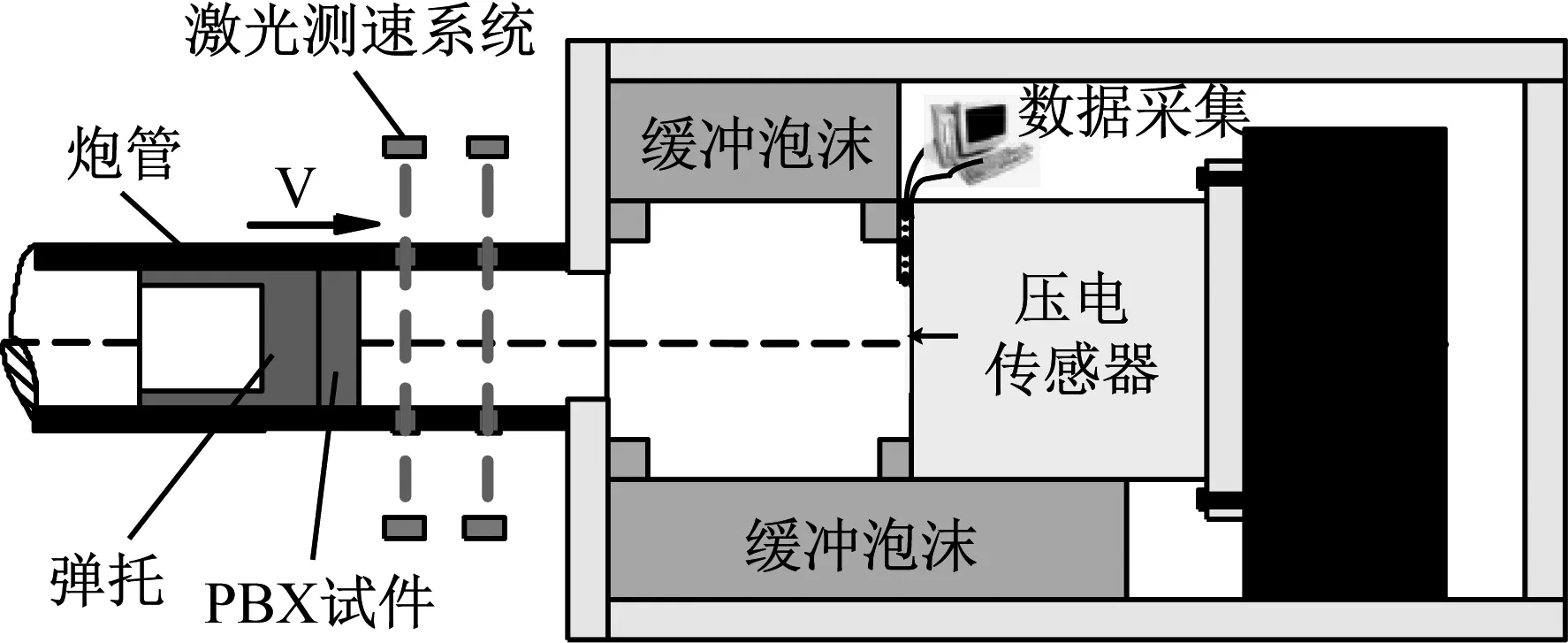

Taylor冲击载荷作用下PBX炸药的一系列实验研究在哈尔滨工业大学的一级轻气炮进行。图3是Taylor冲击加载装置,通过控制一级轻气炮高压仓中的压力进而调整实验试件的击靶速度,由激光测速系统监测实验试件击靶前的速度,装甲钢作为冲击靶,压电传感器安置在一级轻气炮弹道中心位置,Taylor冲击压力实验数据的采集由TDS5054B Digital Phosphor Oscilloscope完成,为了尽可能避免外界客观因素对PBX炸药损伤特性研究的影响,防护舱中采用缓冲泡沫材料。

图1 二烯聚合物与Al粉组合物Fig.1 Butadiene Polymers and Al powder compositions

图2 PBX炸药细观结构形貌Fig.2 Meso-structure morphology of PBX explosives

图3 实验装置示意图Fig.3 Schematic diagram of the experimental device

2 结果与分析

2.1 实验结果

为了能够得到一个较为完整的损伤特性,从较小的冲击速度开始,并逐渐增大实验试件的冲击速度,直至使得实验试件破坏严重无法回收,一系列实验研究结果,如表1所示。

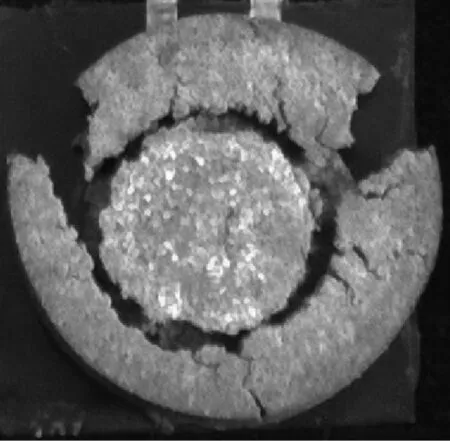

从回收的实验试件分析可知,当实验试件受到15.5 MPa较小冲击压力作用时(相对应的实验试件击靶速度为13.7 m/s),试件无任何宏观损伤印痕,外界载荷不足以引起实验试件宏观损伤产生。增大冲击载荷,此时外载荷能量足以使得试件发生宏观损伤特征,在应力较为薄弱区域出现了微损伤印痕,如图4(a)所示;继续增大冲击载荷,此时外载荷能量超越了实验试件微损伤所需能量,富余能量使得试件损伤进一步沿应力较为薄弱的方向开始发展,于是出现了较为明显的损伤裂纹,如图4(b)所示。随着冲击载荷的继续增大,试件裂纹损伤明显加剧,部分开始发生破碎,并且出现了新的径向裂纹,如图4(c)所示。伴随外载荷能量的增大,试件损伤特征主要沿两个方向发展:其一,随着裂纹损伤能量的增加,裂纹不断沿应力薄弱路径扩展,出现部分破碎现象;其二,在损伤裂纹能量转换过程中,衍生新的裂纹(包括径向裂纹),新的裂纹又不断发展,继而使得试件破裂。当冲击载荷压力增至45.7 MPa时,实验试件产生较为严重的破碎,如图4(d)所示。继续增大冲击载荷至73.1 MPa时,试件破碎严重,无法回收。因此,对于该PBX试件在Taylor冲击载荷作用下的损伤特性研究,其冲击载荷压力不宜超越73.1 MPa。

表1 实验研究结果Tab.1 Experimental research Results

(a) P=19.8 MPa

(b) P=27.5 MPa

(c) P=33.2 MPa

(d) P=45.7 MPa图4 PBX试件宏观损伤形貌Fig.4 Macroscopic damage morphology of PBX specimen

2.2 细观损伤模式

由于PBX炸药本身不具有导电性能,在细观分析之前需对其进行打磨喷金处理工序,喷金工作由哈尔滨工业大学的LEICA EM SCD050精密刻蚀喷镀仪完成,如图5所示;采用哈尔滨工业大学的HITACHI扫描电子显微镜完成细观扫描分析,如图6所示。

图5 精密刻蚀喷镀仪Fig.5 Precision etching spraying instrument

在Taylor冲击载荷作用下,PBX炸药实验试件内部存储一定的冲击波能量,这一能量未能及时释放,当其达到一定数值时,试件内部晶体颗粒与粘结剂脱离,晶体颗粒产生裂纹,随着冲击能量的不断增加,裂纹将不断扩展,这种裂纹传播路径较为复杂,但总体表现为沿应力较为薄弱的路径扩展。随着能量裂纹的加剧,导致颗粒开始破碎。继续增大冲击波能量,除了颗粒破碎更为严重外,当这一增大的冲击波能量大于粘结剂强度时,粘结剂劈裂现象开始出现,进而引起试件宏观变形破坏。

图6 HITACHI扫描电子显微镜Fig.6 Hitachi scanning electron microscope

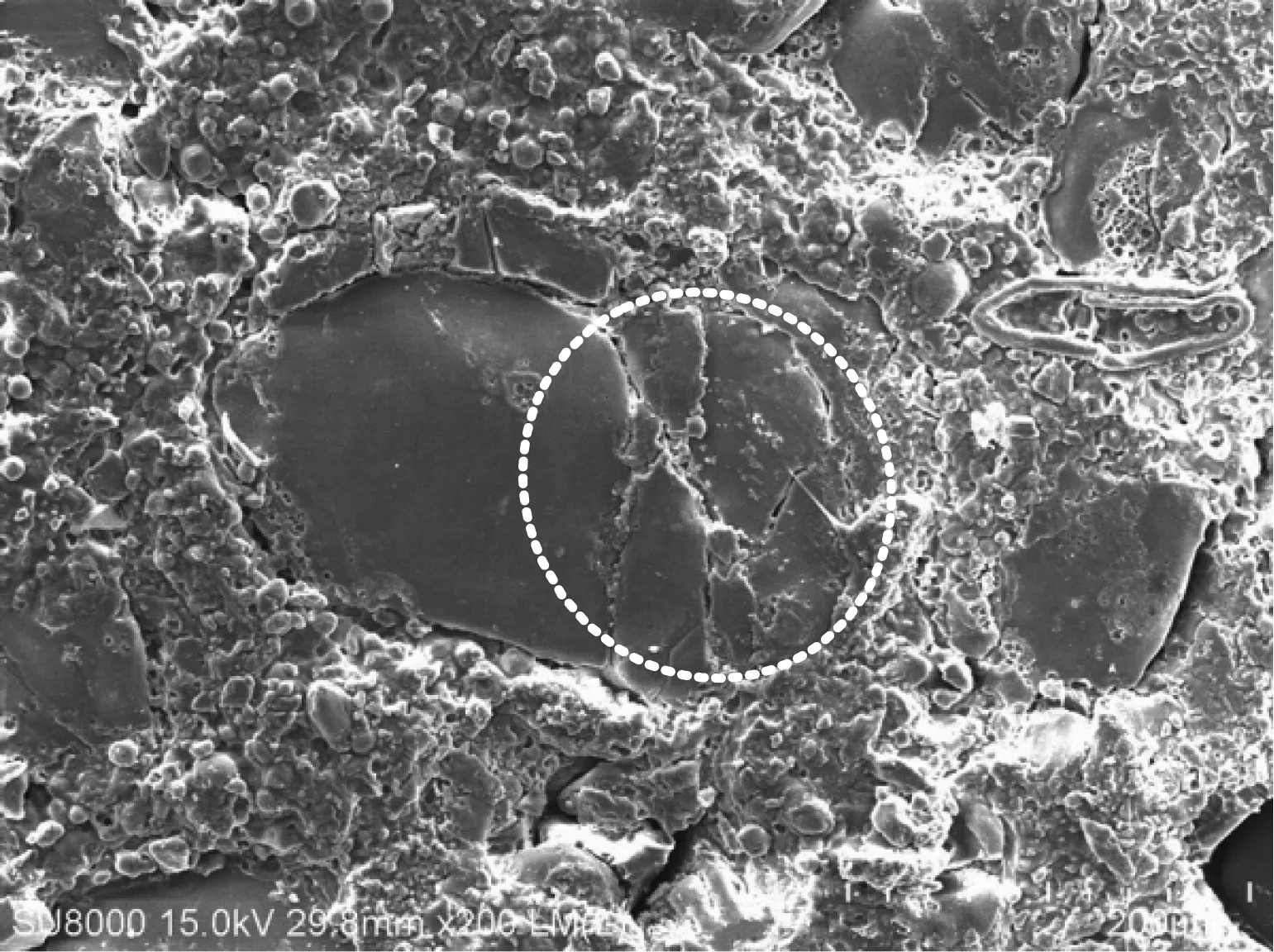

当冲击波能量大于晶体颗粒与粘结剂的粘合强度时,颗粒表面与粘结剂之间剪切脱粘现象开始发生,如图7所示;随着冲击波能量的增大,晶体颗粒出现裂纹,并沿应力薄弱区域不断扩展,裂纹损伤加剧,导致颗粒破碎,尺寸较大的晶体颗粒应力较为集中,因此,大尺寸颗粒较小尺寸颗粒先发生破碎现象,如图8所示。

图7 颗粒表面与粘结剂剪切脱粘Fig.7 Particle surface and binder shearing debonding

图8 晶体颗粒破碎Fig.8 Crystal particle breakage

2.3 细观损伤机制

在外载荷作用下,引起材料细观结构劣化过程,这一过程定义为损伤。通常将损伤变量定义为:

D=1-ψ

(1)

式中:ψ表示连续度,是一个无量纲的标量场变量,其定义为:

(2)

(3)

即为各向同性材料的损伤变量。对于完全无损伤状态,D=0;对于完全丧失承载能力状态时,D=1。实验试件宏观变形与损伤过程与细观损伤参量之间必然存在一定的关联,对典型损伤基元(晶体颗粒表面与粘结剂剪切脱粘、微裂纹、颗粒破碎等)通过统计方法,研究其变形与演变过程,主要有四种损伤关系。

1) 弹性损伤

将应变与损伤耦合,通过有效应力及应变等价原理,可以获得直接耦合状态[16]:

(4)

2) 颗粒脱离粘结剂

由于该PBX炸药晶体颗粒表面与粘结剂的粘合强度小于粘结剂本身强度,随着外载荷冲击波能量的增大,颗粒表面与粘结剂首先开始发生脱离现象,这一脱离现象使得颗粒与粘结剂之间出现“松动”现象,即晶体颗粒表面与粘结剂之间产生空隙,如图7所示。晶体颗粒与粘结剂之间的脱粘应力可应用Nicholson的能量模型[15]来预测,由于该PBX炸药晶体颗粒弹性模量较粘结剂基体弹性模量至少大3个量级[13],因此,相对于粘结剂基体弹性模量,晶体颗粒弹性模量可视为无穷大,则Nicholson的能量模型可表达为[15]:

(5)

式中:Eb为粘结剂基体的弹性模量;φ是PBX炸药晶体颗粒的体积百分数;γ为单位面积颗粒与粘结剂界面的粘着力所做的功;r是PBX炸药最大颗粒晶体的半径。前期已对该PBX炸药动态力学性能进行了详细研究,可知该PBX炸药粘结剂基体弹性模量Eb的值为3.5 MPa,颗粒体积百分数φ为93.5%,单位面积晶体颗粒与粘结剂界面粘结力做功γ为61 mJ/m2,该PBX炸药晶体颗粒直径尺寸主要在50~300 μm之间,因此,颗粒最大半径r取值为150 μm,将这些参数代入式(5),可求得颗粒表面与粘结剂之间的脱粘应力σd=0.37 MPa,因此,在较小Taylor冲击载荷作用时,该PBX炸药晶体颗粒表面与粘结剂之间脱离现象就开始发生。

3) 细观损伤裂纹

随着外载荷冲击波能量的增大,该PBX炸药内部将萌生细观裂纹,这一损伤临界值Dc可近似描述为[16]:

(6)

式中:σ为一维应力;σb为极限应力,由前期研究工作可获得σb=34 MPa。Dc≈0表示纯脆性断裂,Dc≈1表示纯延性断裂,Dc数值在0~1之间变化,通常为0.2~0.5的量级。将表1代入式(6)可求得损伤临界值,结果如表2所示。由Taylor冲击载荷作用下的实验研究结果分析可知,实验编号6、7、8试件破损严重,已无法回收,失去承载能力,因此无需分析其Dc值。由表2可见,其Dc值在0.024~0.544之间,除实验编号1求得Dc值为0.544(约为4.4%差异值),因此,其Dc值满足0.2~0.5的量级,该PBX炸药晶体颗粒表面出现细观裂纹。

表2 实验研究结果Dc值Tab.2 Dc values of Experimental results

4) 晶体颗粒断裂

除了之前发生的颗粒表面与粘结剂之间剪切脱粘现象,颗粒表面出现细观裂纹等细观损伤特征外,随着Taylor冲击载荷的增大,PBX炸药试件细观颗粒受到较大冲击载荷能量的影响,使得颗粒表面裂纹不断沿应力集中方向传播,传播过程中由于能量来不及转换,因此,在颗粒细观裂纹剧烈扩展过程中又萌生许多新的微裂纹,这些微裂纹又以同样地方式传播,错综复杂,进而使得晶体颗粒破碎,发生穿晶断裂。这一现象的发生,主要由于外载荷冲击压力远大于该PBX炸药晶体颗粒的破坏强度。确定其破坏强度对研究该PBX炸药细观损伤机理具有重要意义。而该PBX炸药晶体颗粒破坏强度可采用PBX炸药理论强度经验公式对其进行预估,表达如下[16]:

(7)

式中:σ是PBX炸药原子间的距离增大到r时所需要的外力,Δr是偏离所在位置的位移,σmax为PBX炸药晶体颗粒破坏强度,λ为相关参数。由Mouse方程偏导可得到[16]:

(8)

式中:r0为PBX炸药原子间固有距离。将宏观定律应用于微观事物上,即由胡克定律可得如下关系式:

(9)

则有:

(10)

结合式(7)~(9),代入式(10)可求得:

(11)

由式(11)可见,该PBX炸药晶体颗粒破坏强度与其弹性模量Ep紧密相关。由前期对该PBX炸药动态力学性能研究工作中可知Ep=150 MPa,代入式(11)求得该PBX炸药破坏强度σmax=20.56 MPa。由SEM扫描分析结果可知,当Taylor冲击载荷压力值在19.8~29.6 MPa这个区间段,该PBX炸药细观损伤模式中存在晶体颗粒破碎现象,如图8所示。因此,采用PBX炸药理论强度经验公式对预测该PBX炸药晶体颗粒破坏强度具有一定参考价值。随着冲击载荷压力增大,不仅尺寸较大颗粒发生穿晶断裂,直径较小的晶体颗粒同样产生破碎现象;同时,细观损伤裂纹不断加剧,并沿应力较为薄弱路径传播,传播过程急剧能量使新的裂纹萌生,且以同样的方式不断扩展,如此反复进行,相互交替,错综复杂,最后发展成宏观裂纹。同样的能量传递方式,外载荷能量又使得宏观裂纹不断沿应力薄弱区域扩张,交错进行,最终使该PBX炸药试件完全破碎。

3 结 论

(1) 在较小Taylor冲击载荷作用下,该PBX炸药晶体颗粒表面与粘结剂之间的剪切脱粘现象就已开始发生。由于其剪切强度仅为0.37 MPa,是多种细观损伤模式中的最小损伤临界强度,因此,最先发生这一细观损伤模式。

(2) 随着冲击载荷能量的增加,出现细观损伤裂纹,并不断沿应力较为薄弱路径急剧扩展,同时萌生新的损伤裂纹,裂纹扩展错综复杂,最后使得晶体颗粒破碎,发生穿晶断裂,粘结剂劈裂等主要细观损伤模式,随着细观损伤裂纹的加剧从而导致该PBX炸药试件宏观裂纹的出现。

(3) 文中采用细观损伤理论预测该PBX炸药的细观损伤模式与实验研究结果基本相符,因此,该细观损伤理论能够应用于该PBX炸药在Taylor冲击载荷作用下的细观损伤机理研究。