空调变频基板制冷剂散热的关键技术研究

2019-04-22

(青岛海信日立空调系统有限公司 青岛 266000)

现阶段,随着空调室外机主控基板越来越集成化、模块化,整板的散热问题逐渐暴露,传统的风冷散热板形式越来越不能满足需求。随着散热技术的进步,且基于技术革新的压力,一种新型制冷剂散热技术日趋成熟。传统制冷剂散热技术主要集中于制冷剂系统循环的系统和管路设计[1-2]以及制冷剂性能[3]的研究。

目前,国内外对于通过使用制冷剂代替传统风冷方式对主控基板进行散热的研究还没有形成系统化的成果,其在原理上容易理解,但在实际应用中较难达到理想效果。其核心技术是基于散热板的加工方式和安装形式,可以最大程度使制冷剂带走大部分热量。所以,就现有技术而言,N. Nakajima等[4]提出了特殊的胀管加工方式,叶郦峰等[5]对铜材料的相关加工性能进行分析,落实散热板胀管加工的可行性。武国营等[6]研究了胀管加工成型效率,为制冷剂散热板胀管加工的成型效率提供了良好的理论基础。因考虑到实际生产是两个金属面直接贴合的方式,为填补二者间的微小缝隙以提高传热效率,参考王红玉等[7]关于导热垫片的研究,通过实验对比不同导热材料的传热效率,最终选择合适的导热材料作为量产加工时的重要部件。

本文针对适用于变频基板的制冷剂散热板进行研究,包括散热板结构、加工方式及量产后检测与安装的各个流程。通过研究合理的加工和检测方式来实现制冷剂散热板散热性能的最大化。同时通过实验对比,选用合适的导热垫片帮助散热板与发热体进行更好的传热。

1 理论分析

1.1 数值计算

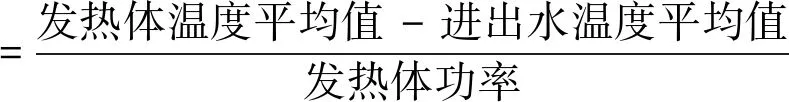

热阻表示单位面积、单位厚度的材料阻止热量流动的能力,为具体量化该能力,可以通过传导的温度差进行衡量。得到热阻计算式为:

(1)

由式(1)可得:制冷剂散热板与机箱发热体贴合,需要满足散热板的热阻尽量低,才能保证良好的散热效果。本文设计的制冷剂散热板在保证强度可靠性的前提下,需具有较低的热阻,才可满足实际使用需求。所以在恒定输入功率的情况下,散热板与发热体间的温差就成为衡量散热板性能指标的主要依据,同时也是性能验证实验设计的主要思路。

1.2 材料选用

因系统中制冷剂的载体为铜管,考虑兼容性,本文涉及的制冷剂散热板依然选用铜管作为散热板中制冷剂循环的载体。现阶段对比不同材料的散热效率,基于加工成本和制造成本的综合考虑,整个制冷剂散热板由U型铜管配合铝合金型材装配而成。

实际安装过程中,由于加工精度会带来不可避免的缺陷,导致制冷剂散热板无法与发热体完全贴合,所以在二者之间增设界面导热材料,即导热垫片。因柔性导热垫片不仅可以填满所有缝隙,增加接触面积,同时其导热系数远高于空气,可以降低二者间的热阻。故导热垫片的选择对制冷剂散热板的散热性能影响也很重要。在综合考虑成本和散热性能的前提下,可供选择的材料主要有:硅脂、导热硅胶片、相变导热材料、锡箔。

1.3 加工工艺分析

结合现有生产能力和市场需求,可实现的制冷剂散热板加工方式有:

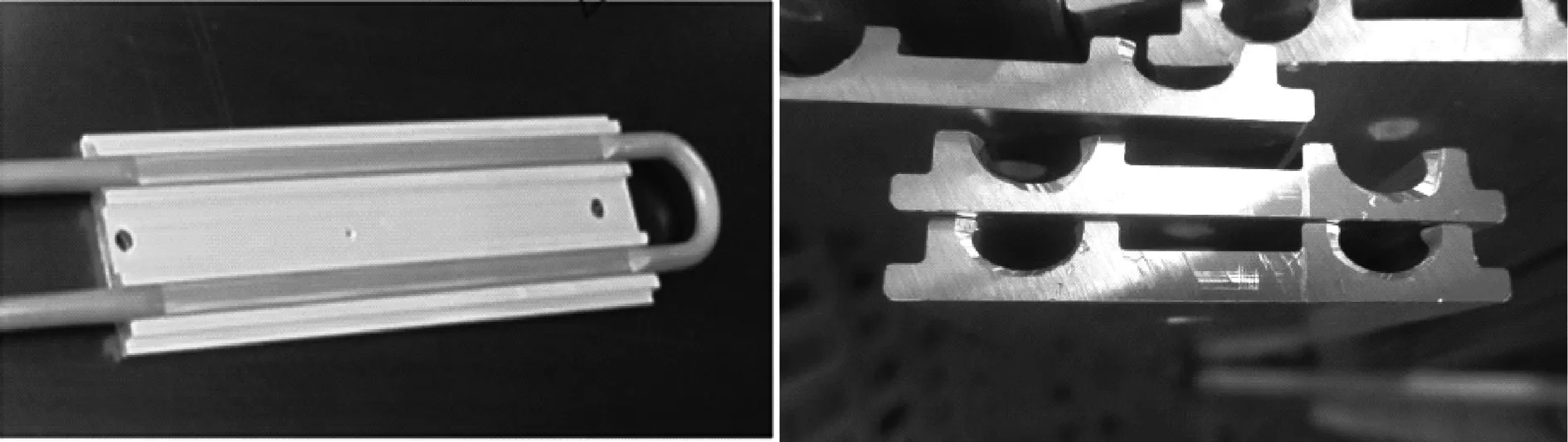

方案A冲压变形(压铜管):如图1(a)所示,主要是在铝合金板上设计椭圆槽,使用压嵌工艺将铜管压入铝合金板内。

方案B压铸铝:如图1(b)所示,通过特殊结构模具,定位好铜管后,通过高压将液态铝快速压紧,再冷却形成完整工件。

方案C胀杆式机械胀管:如图1(c)所示,胀管加工可以使铜管和铝合金型材间形成过盈配合,将铜管插入铝合金型材孔内,再通过胀杆将胀头强力推入铜管内,挤压铜管内壁使其和铝合金紧密结合。此种加工方式使铝合金内孔的公差带在铜管外径的公差带之下,使二者充分接触,从而提高传热效率。在形成过盈配合的过程中,由于铜管外径的尺寸大于铝合金型材孔的尺寸,需要定制的胀管加工设备对散热板进行加工,加工胀头尺寸的合理选择变得尤为重要,因胀紧度直接影响散热板的可制造性和成品的散热性能[8]。

(a)方案A

(b)方案B

(c)方案C图1 散热板加工方案Fig.1 Processing methods of cooling board-tube expansion processing

2 加工方式及测试方式确定

2.1 加工方式对比选择

方案A冲压变形(压铜管)的加工方式简单易行,量产操作也便于加工,但嵌压方式容易导致铜管和铝合金压合不均匀,散热能力不理想,应力集中,且压坏工件的概率也较高。铜管受压变形后,制冷剂在其中流动易产生较大噪音,且铜管和铝合金板件的配合属于半包形式,对铝合金的散热能力相对于全包的效果差异很大,所以综合分析,该方式不宜采用。

方案B压铝型材的方式操作简单,加工速度快,且工件加工出后表面光洁度好,强度和硬度较高,尺寸稳定。但压铸铝时由于液态金属填充型腔速度快,流动不稳定,铸件易形成气孔,质地不均匀,导致其热阻偏大,且压铸铝材本身导热性能极差,作为散热板使用时不具有任何优势。

方案C利用并改造当前换热器胀管技术,从内至外对铜管胀管,使其与外围的铝合金紧密接触。由于红铜管为软态,而铝合金为硬态,通过机械胀管机的机械力将合金钢胀头强行推入红铜管内径,将铜管胀大,胀管量的计算包括铜管外径正偏差、铝片孔内径负偏差、穿管间距,最后为保证管子紧密结合,再加大一定胀量,即过盈量。过盈量的取值既要保证铜管在机械胀接后的自缩,也要保证冷热冲击作用下,管与铝合金内壁的紧密结合,以减小热阻,保证传热效率。

该方案可以稳定高效的带走主控基板、变频模块和室外机电器舱内的热量,提高机组在高温环境下运行时的电气可靠性,确保稳定运行。防止在极端条件下,因风扇周期运转或停止转动引起的散热不良。同时不用开外廓模具,但生产加工较繁琐,对胀管机有一定的要求。但就目前的加工能力来看,完全能满足加工需求,且胀头、铜管和铝合金内径的尺寸均标准化,所以成品一致性较好,散热能力也较统一。故此方案作为量产优选方案之一。

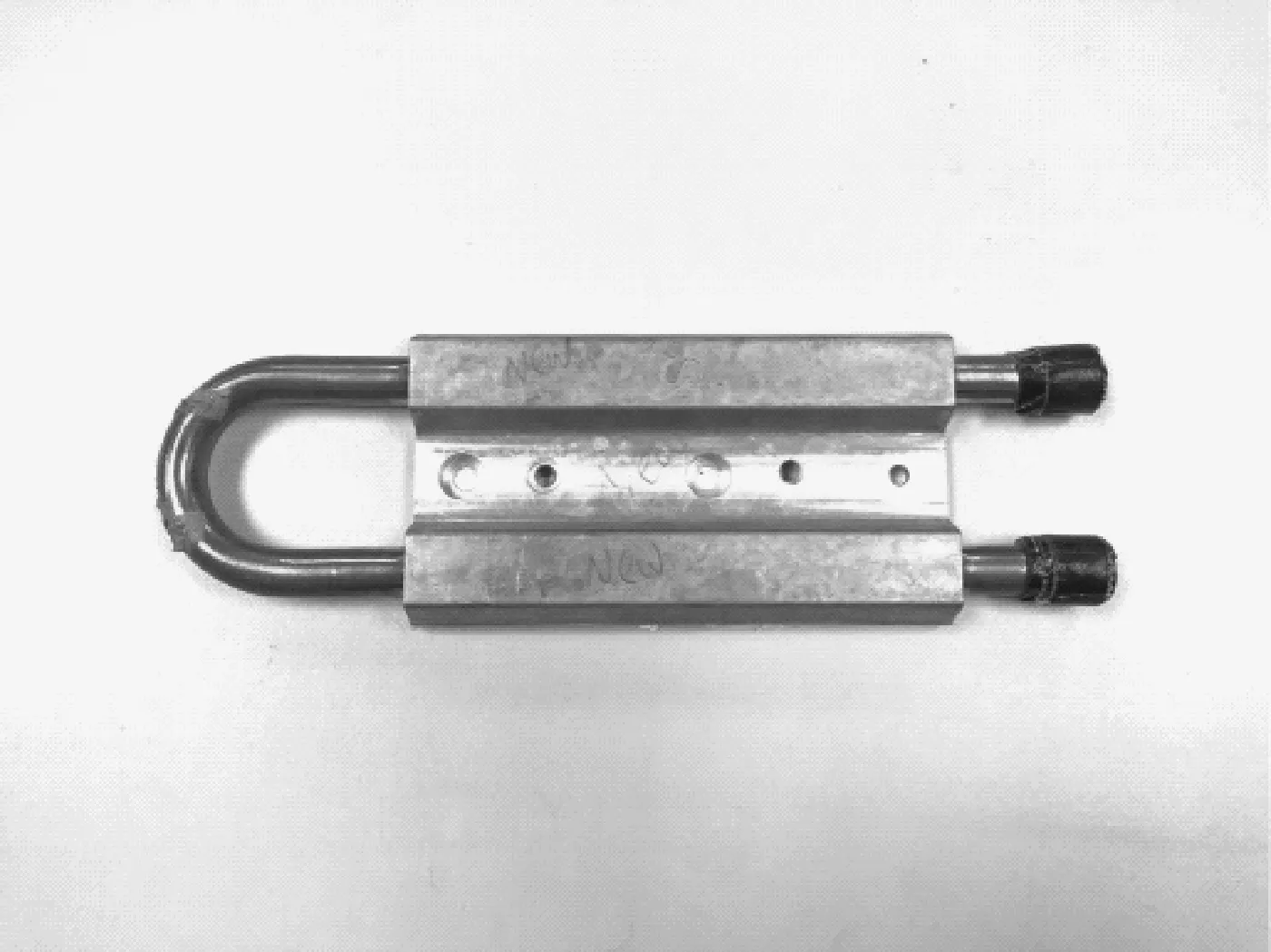

与方案A和方案B相比,方案C机械胀杆加工方式不仅工艺简单,且加工后的成品应力集中点少,能够使铜管和铝合金完全贴合,整圈都进行了压紧。该方式加工后的成品散热效果显著优于前两者。对比上述加工方式,综合考虑加工效果和经济性,选用胀杆式机械胀管方式对制冷剂散热板进行加工。但加工过程中,铜管外径和铝合金孔内径的合理选择及胀头尺寸的大小直接影响散热板整体的散热能力。为优选出合理的铜管和铝合金配合尺寸,以及胀头尺寸,设计几组不同的铜管和铝合金的配合尺寸,并同时配合不同尺寸的胀头进行分组测试。最终得出合理的配合数据用于量产加工。

2.2 测试方式确定

散热板的散热能力测试即热阻大小的测试,热阻越小,散热能力越好。制冷剂散热板的工作原理:基板发热体所有热量通过铝合金板和铜管传到管内制冷剂后,由制冷剂带走发出的热量。

根据此原理设计制冷剂散热板检测实验:模拟加热体持续给样件加热,由铜管内循环介质不断带走热量,当加热与冷却达到平衡后,将铜体温度与铜管入口温度和出口温度平均值之差与加热体输入功率的比值作为散热能力的主要技术指标。

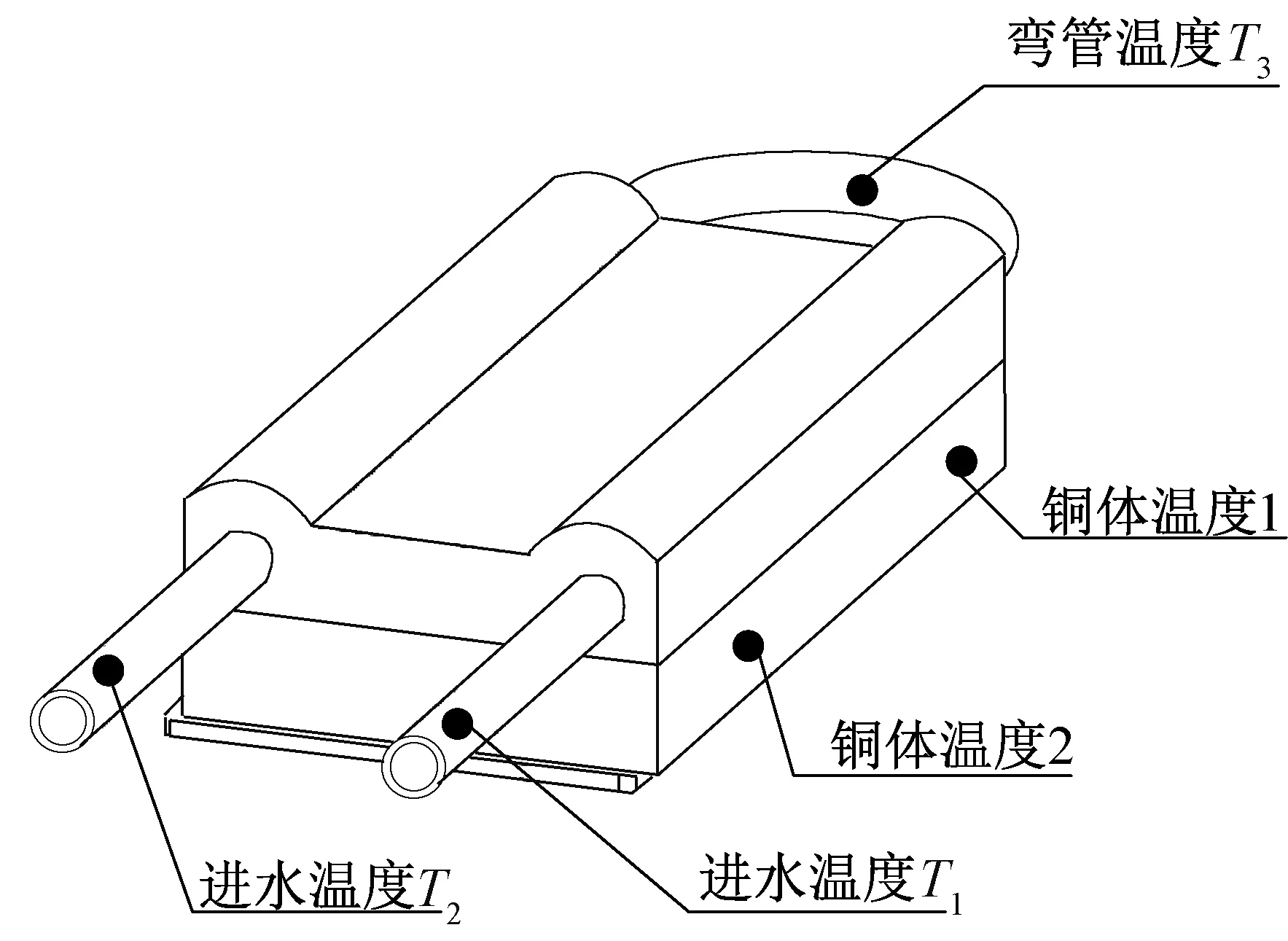

同时监测铜体温度,作为确定温度平衡的标准,当铜体温度不再升高,则说明冷却和加热已达到动态平衡。为得到理想化的铜体温度,此处铜体温度监测两点并取其平均值用于计算热阻。此外,同时监测弯管温度作为参考,理论上弯管温度应接近进口温度与出口温度的平均值,否则说明实验过程中出现了纰漏,造成实验结果不可信。制冷剂散热板测试实验示意图如图2所示。

图2 制冷剂散热板测试实验示意图Fig.2 Schematic diagram of refrigerant cooling board test

3 实验搭建

3.1 测试方法

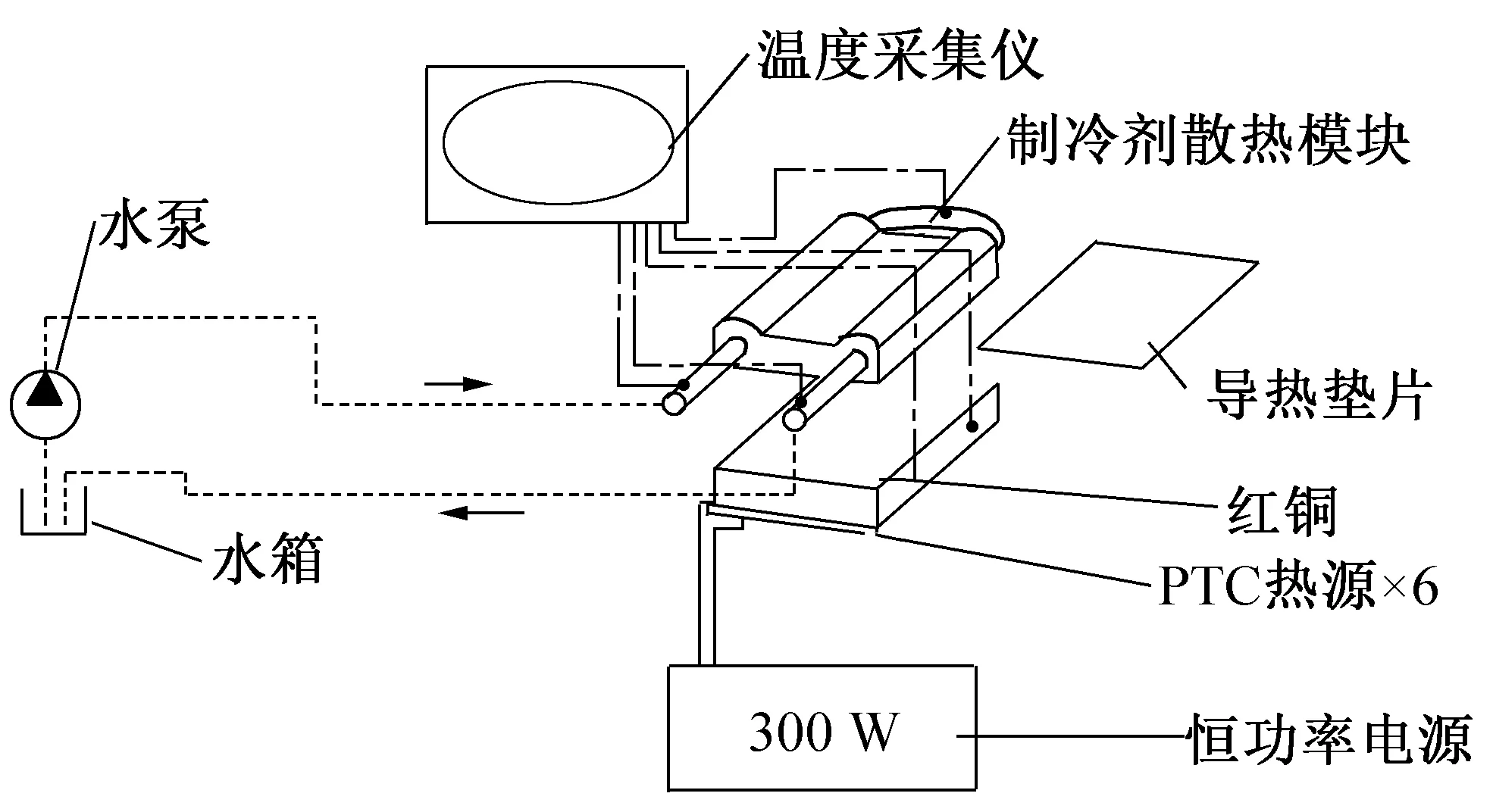

根据上述实验原理,搭建实验台,实验原理如图3所示。

图3 实验原理Fig.3 Experimental principle

除被测样件外,主要实验设备包括:加热系统、循环冷却系统和温度采样系统。

加热系统主要构成:6块PTC发热体、红铜、300 W恒功率直流电源。

根据散热板尺寸确定PTC个数和红铜的尺寸,红铜作为较好的均热体,可以均匀将6个PTC所发的热量稳定传递至散热板,即使6个PTC发热能力存在差异也不会影响测试结果。

循环冷却系统:为被测工装提供恒定流量的冷却水,主要由水泵、水箱、流量计构成。此处仅为验证散热板的散热能力,选取水作为循环介质。

温度采集系统:监测受控点的实时温度,主要由温度采集仪和若干铂电阻组成。

由上述加热系统、循环冷却系统和温度采集系统共同组成的热阻测试实验台可较准确的测试出每个制冷剂散热板的散热能力。

除了测试散热板的热阻,该实验台还可测试导热垫片的热阻。增设柔性的导热垫片可以填补由于机械加工带来的缺陷,提高散热板的传热效率。所以有必要进行导热垫片的热阻测试,通过对比几组不同材料的导热垫片热阻数据来优选出最合适的材料作为量产时的使用材料。

合理的实验方案可以快速准确的验证制冷剂散热板的散热能力,为量产阶段快速剔除不良品做好技术支持。

3.2 胀管尺寸选型确认

考虑制冷剂散热板能与机体整个制冷剂循环系统无障碍的连接,将铜管尺寸固定,仅改变铝合金型材的内径和胀头外径找到合适的配合尺寸,以达到最大的散热效果。由公式(1)结合实际实验测试,计算热阻:

(2)

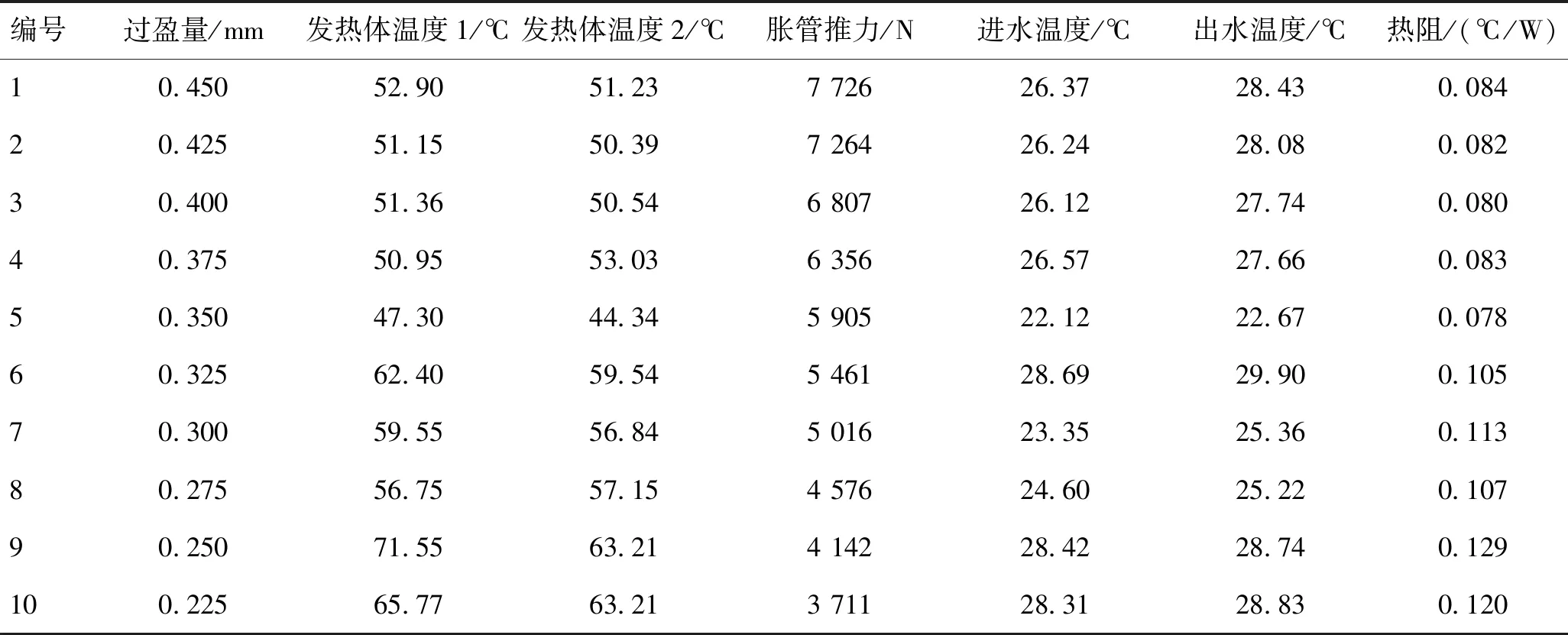

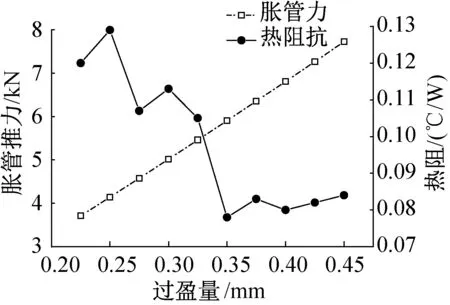

选取几组数据进行对比,如表1所示,所有被测样件均是在加热体功率为300 W,水流量为7.1 L/min的条件下测试。胀管推力和热阻随过盈量的变化如图4所示。

表1 样件测试数据Tab.1 Test data of samples

注:第5组胀管推力为实测值,其余胀管推力均通过仿真方式得到供生产参考。

图4 胀管推力和热阻随过盈量的变化Fig.4 Expansion force and thermal resistance change with magnitude of interference

综上可知:合理的胀头尺寸配合标准铜管进行胀管加工,可很大程度减少散热板的热阻,由第7~10组数据可知,铜铝之间还未完全压紧,热阻波动较大,第5组的散热板热阻最小,继续增大过盈量,热阻提升较少,所以选定第5组配合尺寸为量产加工尺寸。

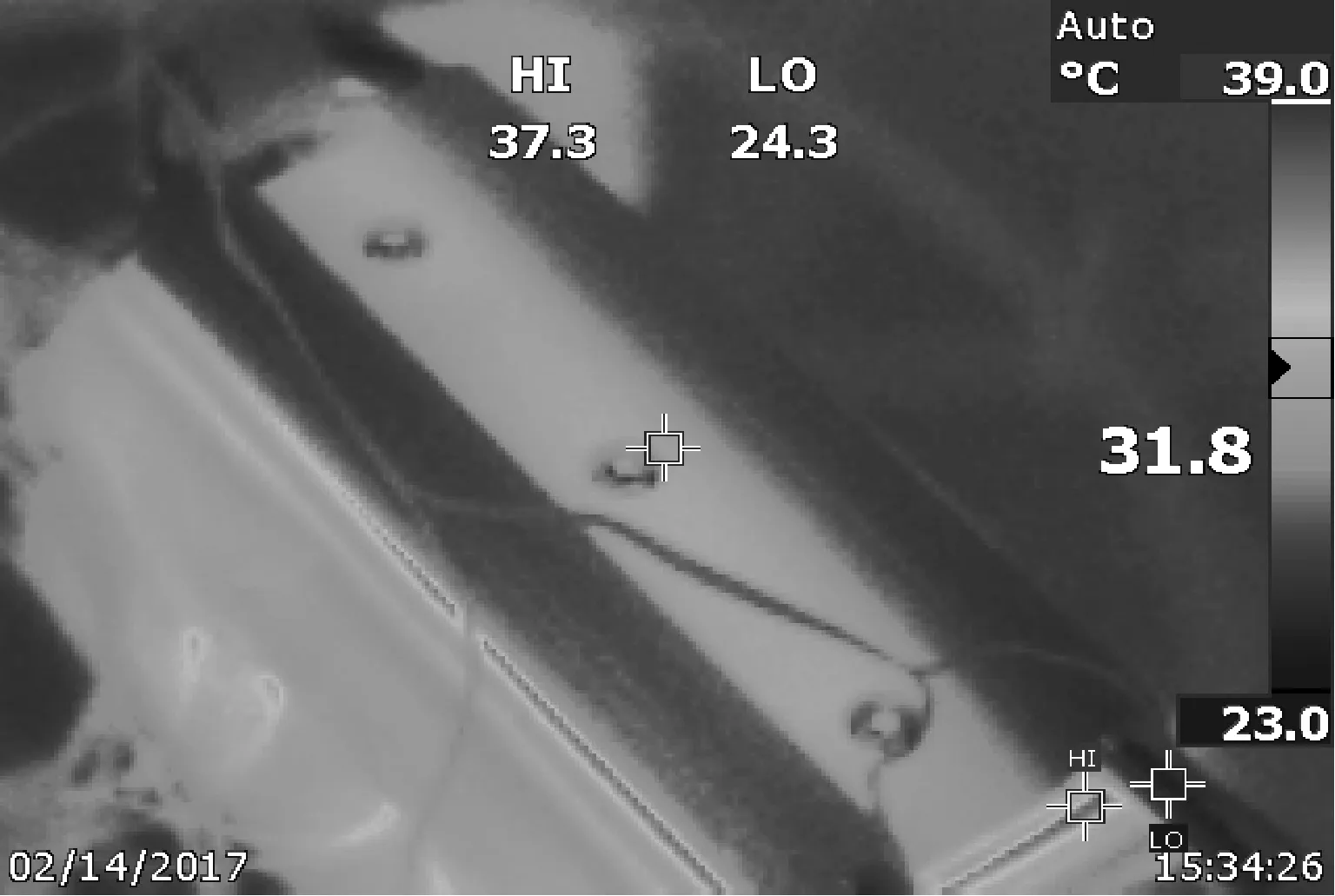

通过红外成像仪可对散热板的散热效果做出直观的评价。散热板红外图如图5所示。

图5 散热板红外图Fig.5 Infrared schematic diagram of cooling board

结合图4、图5和表1可知,在加热功率一致的情况下,样件5可以将加热体温度降至约45 ℃,铝合金散热板温度约为34 ℃,因该样件的热阻在所有样品中最小,仅为0.078,所以散热效果最佳。加热体和散热板整体温度低且热量分布均匀。

3.3 导热介质对比实验

为验证不同材料的导热垫片对散热板整体散热能力的影响,在相同工况下分别选取不同厚度的锡箔、相变材料、硅脂、白色导热垫片(BFG-30AD)、黄色导热垫片(M45-AD),同时测试不加任何导热垫片的一组实验作为对比。相变材料分为固态和液态,测试过程需要先测试固态相变材料的热阻,然后不通过冷却水并加热,达到熔点温度后,变为液态再通冷却水进行测试。测试数据如表2所示。

表2 导热垫片测试数据Tab.2 Test data of thermal pad

表2中所有被测样件均在加热体功率为300 W,水流量为7.1 L/min的条件下测得。由表2可知,各组材料中,液态相变材料的热阻最小,由于其本身的材质传热效率较高,且液态可以更好的填满加热体和散热板之间的缝隙,提高了传热效率,是较为理想的导热垫片之一。与其导热能力接近的是硅脂,二者均具有较好的流动性,弥补了接触面的不平整,导热能力高于固态导热垫片。虽然二者的散热能力均较好,但液态导热介质使生产安装和后期的产品维修困难较大。

对比其他组数据,薄锡箔的热阻相对较低,且经过-55 ℃低温和盐雾500 h实验确认,薄锡箔仍具有良好的稳定性。对加工制造及后期的产品维护没有任何影响,其成本优势较大,将会成为后期产品量产时主要的部品之一。

4 结论

本文通过对比不同制冷剂散热板加工方式,提出一种快速有效的实验方法,结合导热垫片的优选,为制冷剂散热技术应用于空调变频基板做好了技术储备,得到如下结论:

1)本文提出的制冷剂散热板的加工方式简单易行,现有制造能力完全可以满足,具有更高的经济性和可制造性,可以使工件的散热能力得到最大限度的发挥,保证了较高的散热效率。

2)本文提出的制冷剂散热板能力检测的实验方式可作为最终制冷剂散热板加工方式评定的主要标准,具有较强的扩展性和实施性,为量产品检测打好了基础。

3)导热垫片的选用,可以填补散热板和发热体之间的微小间隙,弥补了机加工带来的缺陷。提高了散热板和发热体间的传热效率,同时提高产品的竞争力。