大型风电机组传动系统支撑方式特性分析

2019-04-22申屠东华何先照卢江跃李晨曦

申屠东华,何先照,卢江跃,李晨曦,裘 园

(浙江运达风电股份有限公司技术中心,浙江 杭州310012)

0 概述

由于国内风力发电行业发展迅速,竞争越来越激烈,机组趋向大型化、智能化、高塔化,技术的更新迭代速度加快,在运行、制造装配、运输、维护等方面各制造厂家尽力做到运行可靠、装配维护简单可操作,在成本上有竞争优势,结合各自的技术优势,对机组的总体布局,尤其是对传动系统支撑结构的选择极为重视。为此,本文就大型机组传动系统各支撑方式特性进行深入分析,为研发及设计提供技术参考。

1 风电机组传动系统简介

风电机组传动系统结构形式主要分为三大类:

(1)传统的“丹麦”型布置形式,即三级增速齿轮箱通过主轴组件系统和风轮连接,与异步发电机之间通过弹性联轴器相连。该传动系统布置形式技术比较成熟,在风力发电机组中占据了主导地位。随着机组大型化的发展,增速齿轮箱故障率的日益增加及更换维护费用昂贵,该传动系统布置形式的弱点也逐步暴露。

(2)无增速齿轮箱的直驱式传动系统,即风力发电机组免去了增速齿轮箱,由风轮直接驱动多极同步发电机。该传动系统布置形式虽然省略了增速齿轮箱,提高了传动系统的可靠性,但是低速多极同步发电机存在重量重和体积大、吊装困难、热损耗大等缺点。

(3)半直驱传动系统布置,其基本技术特征是:使用了一级或二级行星增速齿轮箱和永磁同步发电机。半直驱传动系统布置避免了增速齿轮箱高速级经常出现轴承点蚀、跑圈、过温等故障的问题,也规避了直驱发电机组体积和质量大的问题。虽然该结构形式占比较少,但从中长期来看,半直驱传动系统将在大型风力发电机组中占有越来越大的比例。

目前风电机组中由于“丹麦”型传动系统布置形式占据大部分,所以对此类布置形式进行分析研究尤为重要。该传动系统布置形式可分为以下三大类型:三点式支撑结构、两点式支撑结构和单点式支撑结构。

2 风电机组传动系统支撑方式分类及技术特性

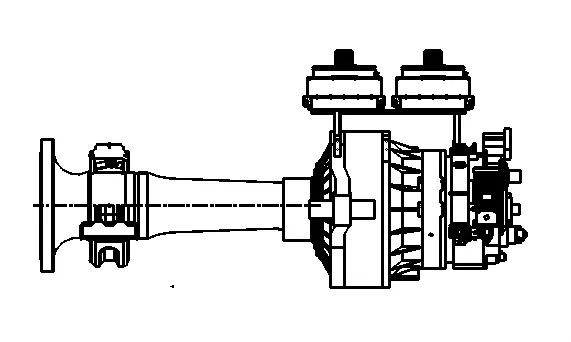

2.1 三点式支撑结构

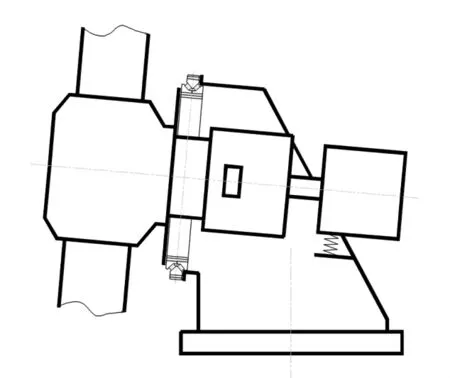

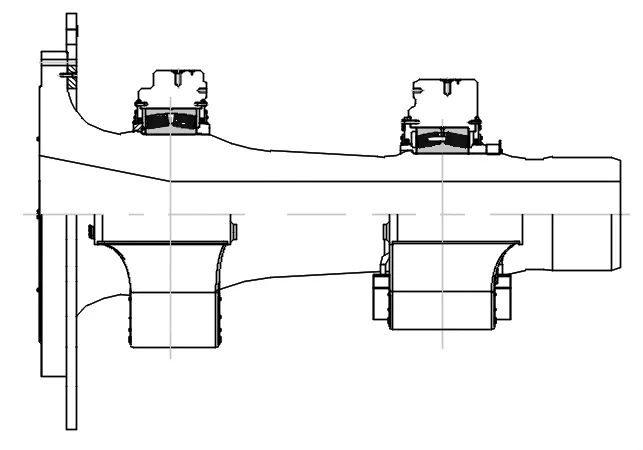

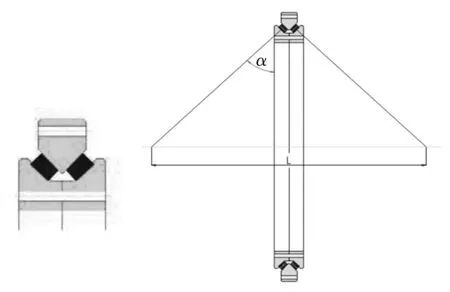

图1~2所示为三点式支撑结构,在风电机组中是比较常见的传动系统结构,此结构特点是整个传动系统包括风轮、主轴、齿箱等全部重量由三点来支撑,一点是主轴承,另外两点是齿箱两边的弹性支撑。三点支撑结构简单,装配、成本相对较低。但此结构也有其缺点,齿箱除要承受扭矩载荷外,还要承受径向载荷,齿箱低速级壳体结构尺寸相应比较大;齿箱出现故障需下塔处理时,要将风轮及整个传动链下塔,工程量大、维护成本高。

图1 三点式支撑水平视图

图2 三点式支撑俯视图

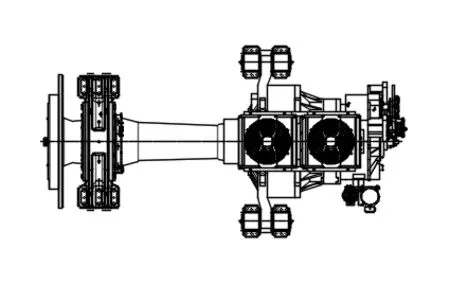

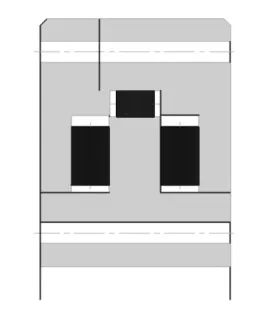

2.2 两点式支撑方式结构

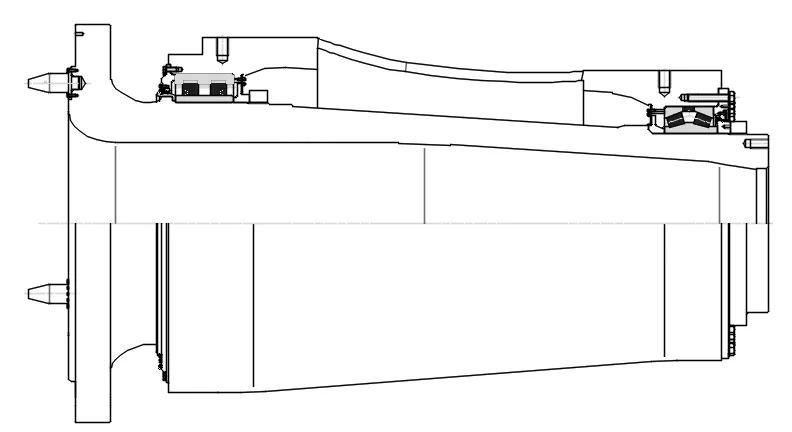

图3 所示为两点式支撑结构,此结构特点是整个传动系统包括风轮、主轴、齿箱等全部重量由两点来支撑,也即前后两个轴承来支撑整个主轴组件。其结构特点是轴向载荷由一个轴承承受(通常靠近齿箱侧),这个轴承也承受一部分径向载荷,另一个轴承(靠近风轮侧)主要承受径向载荷;齿箱不承受径向载荷,只承受扭矩,结构尺寸可以减小,成本上可以降低;还有个优点是齿箱故障维修时,风轮不需要下塔,只要机舱上罩打开及单个齿箱下塔即可,大大降低了维修成本,节省了维修时间。当然该结构也有其缺点,采用两个轴承,轴向尺寸较长,整个机舱也相应较长,轴承成本及其它成本较高;轴承装配工艺要求高。

图3 两点式支撑结构

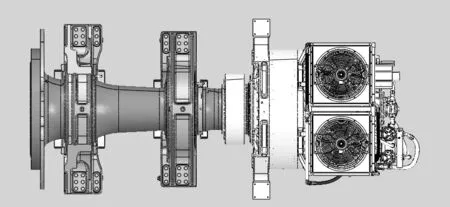

2.3 单点式支撑方式结构

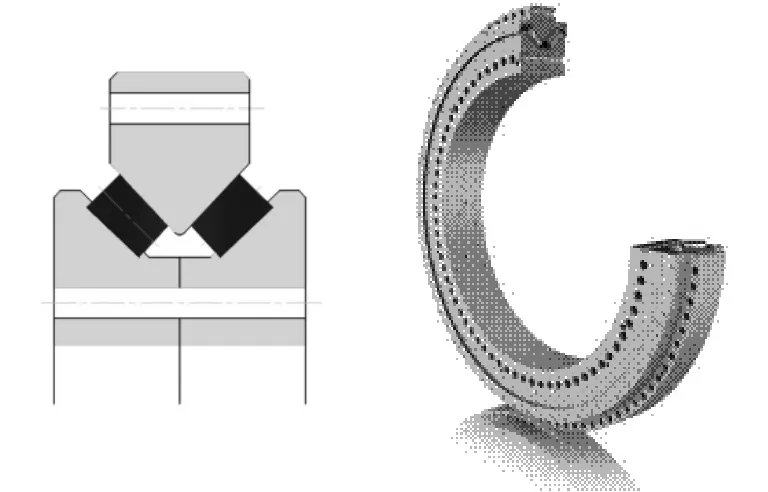

随着机组功率的增大,传动系统结构尺寸越来越大,重量越来越重,为了尽量减少大尺寸引起重量成本的急剧增加,采用单个大直径轴承来支撑传动系统(见图4),因为轴类横截面抗弯截面模量是直径的三次方关系,而重量是直径的二次方、长度的一次方关系,所以采用缩短长度增加直径的方式,可以在重量不增加或增加不多的情况下大幅增大抗弯截面模量,从而提高承载能力和相对减轻传动组件重量。目前该轴承外径尺寸有的已达到3.6 m。由于整个传动系统都由此一个轴承来承受各种载荷,有的结构已经取消了主轴,有的结构采用短轴,使得传动系统轴向尺寸缩短,这样整个机舱长度也相应缩短。目前单个轴承主要有两种方式:大型双列圆锥滚子轴承、三排滚柱式回转支承(见图5、图6)。

图4 单个轴承结构示意图

图5 双列圆锥滚子轴承

图6 三排滚柱式回转支承

3 国内外风电传动系统技术现状及趋势

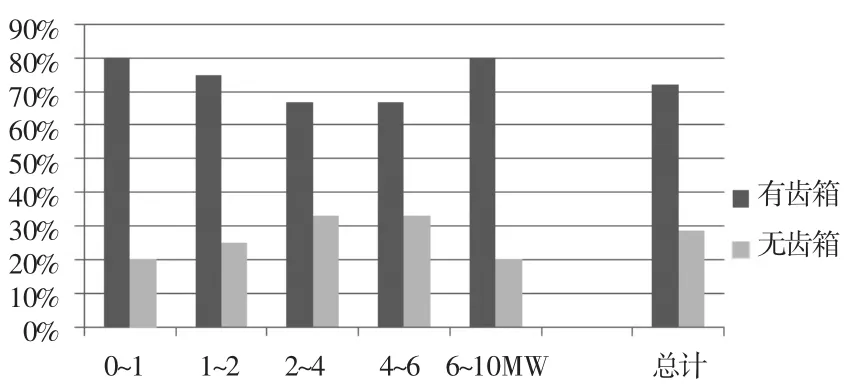

3.1 风电装机中有无齿箱占比

机组按驱动方式分为直驱、半直驱、双馈,直驱型发电机组采用无齿箱结构,半直驱和双馈机组采用齿箱结构,所以有无齿箱,对于传动系统来说变化比较大,参考国外有关资料(见图7),可大致了解到从4 MW以下的机组,随着机组功率的增大无齿箱机组(直驱)所占比例在增加,值得注意的是4 MW以上机组有齿箱的机组占比又明显增多,4 MW机组看来是个技术拐点。综合来看70%的机组采用有齿箱的方式,30%的机组采用无齿箱的方式。

图7 有无齿箱在装机中所占比例

3.2 风电装机中传动系统支撑方式占比

而从传动系统主轴的支撑方式来看,6 MW以下机组随着功率的增大三点式支撑所占比例直线下降,而4 MW以下机组采用两点式支撑没有明显的改变,4~6 MW机组采用单点式支撑(单个轴承)的比例占67%左右,比例相当明显。而到6~10 MW机组两点式支撑占总机组的75%比例。见图8。

图8 各支撑方式装机中所占比例

4 两点式、单点式支撑轴承技术特性分析

由于传动系统三点式支撑结构一般不适用于大型机组,本文仅作概要(见3.1内容),以下重点对两点式及单点式结构深入分析:

4.1 两点式支撑轴承型式

目前两点式支撑有三种轴承组合型式:两个双列调心滚子轴承、一个双列圆锥滚子轴承+一个圆柱滚子轴承、两个单列圆锥滚子轴承。

4.1.1 两个双列调心滚子轴承结构组合特点

双列调心滚子轴承为双列不可分离轴承,内圈有两个滚道,外圈有个球面滚道,滚子外形为鼓形,双列滚子可以在外圈球面滚道内自由调位,可以补偿主轴弯曲变形和安装时的角度偏差,轴承可以承受较大的径向载荷和一定的轴向载荷。两个双列调心滚子轴承支撑组合形式,如图9所示。

图9 两个双列调心滚子轴承支撑组合

结构组合优点:如3.2所述,轴向载荷由一个轴承承受(通常靠近齿箱侧),这个轴承也承受一部分径向载荷,另一个轴承(靠近风轮侧)主要承受径向载荷;齿箱不承受径向载荷,只承受扭矩;可以补偿安装时角度偏差;轴承及轴承座安装比较容易;轴承采购成本较低。

结构组合缺点:由于轴承内部存在正游隙,整个主轴组件刚性不好,轴向受载时将两列滚子推向一边,造成一列滚子受载,一列滚子部分脱空不受载;因轴承角度可调整,使得主轴受载扰度比较大。

4.1.2 一个双列圆锥滚子轴承+一个双列圆柱滚子轴承结构组合特点

双列圆锥滚子轴承内圈有两个圆锥形滚道,两个外圈可分离,各有圆锥形滚道,中间有一个调整隔圈,轴承安装时需预紧。双列圆柱滚子轴承是属于内外圈可以分离的轴承,只能承受径向载荷,外圈有两个圆柱形滚道,内圈外壁为圆柱形滚道。

双列圆锥滚子轴承和双列圆柱滚子轴承结构组合形式,如图10所示。

图10 双列圆锥滚子轴承+双列圆柱滚子轴承结构组合

结构组合优点:双列圆锥滚子轴承是固定端,因轴承安装时有轴向预紧,内部为负游隙,所以轴向定位稳定可靠,不会像调心滚子轴承受轴向载荷时出现大的轴向位移;圆柱滚子轴承是浮动端,可以补偿温度变化产生的线性膨胀。

结构组合缺点:轴承座需整体,因而整个主轴组件重量较重,轴承采购成本较高,圆锥轴承装配时需要预紧,相对复杂困难。

4.1.3 两个单列圆锥滚子轴承结构组合特点

单列圆锥滚子轴承内外圈可以分离,内外圈均有锥形滚道,可以承受径向载荷和单一方向的轴向载荷,当承受径向载荷时,会产生一个轴向分力,所以需要成对使用让另一个圆锥滚子轴承来承受轴向分力。

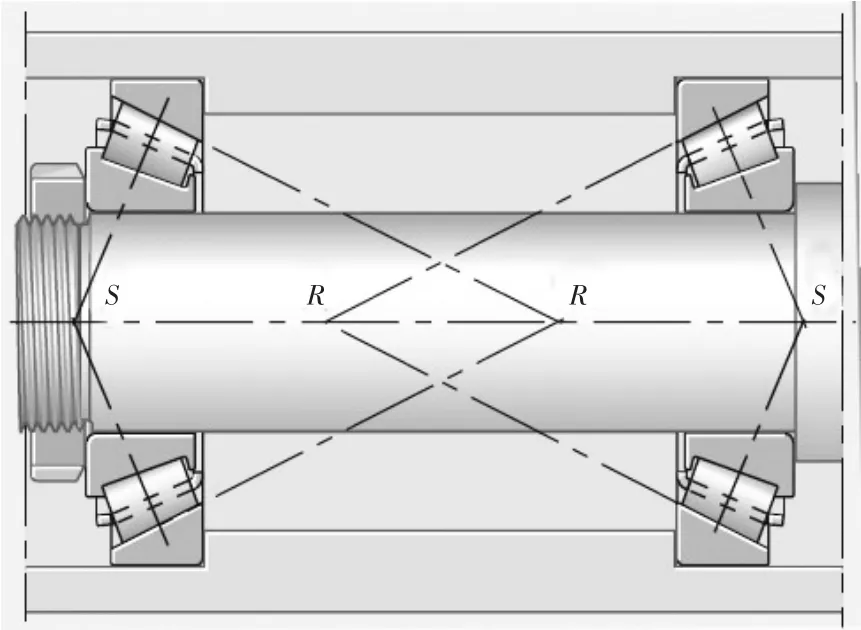

两个单列圆锥滚子轴承结构组合形式:分为背对背布置和面对面布置方式两种,如图11、图12。

图11 背对背布置方式

图12 面对面布置方式

两个单列圆锥滚子轴承背对背布置结构特点:通过旋转主轴螺母来预紧两轴承内预紧力,实现良好的整体刚性。由于主轴及轴承运行受热,主轴与轴承座有温差,会产生热膨胀。针对风电机组轴向尺寸不能太长,两轴承间距以及轴承接触角等因素,风电基本形式为上述背对背形式,这种结构形式温差会造成轴承间隙减小,为避免热膨胀卡死,轴承在安装时需预留热膨胀量。

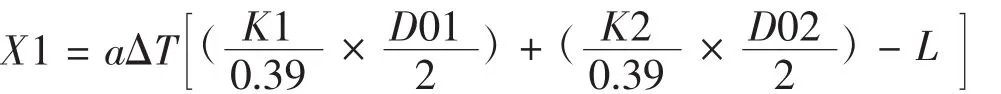

轴向热膨胀影响量

式中X1—轴向热膨胀影响量;a—热膨胀系数;ΔT—内外圈温差;K1、K2—K 系数;D01、D02—两轴承外圈平均内径;L—两轴承外圈间距。

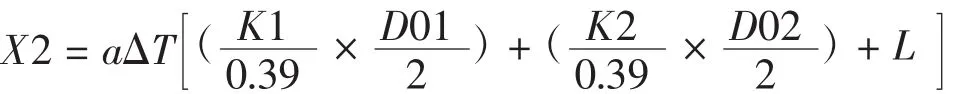

两个单列圆锥滚子轴承面对面布置结构特点:通过轴承外圈轴承盖或挡圈压紧深度来调整两轴承内的预紧力,实现良好的整体刚性。此结构同样会发生热膨胀,而且比背对背结构热膨胀敏感,安装时需要预留的间隙要比背对背结构大许多。

轴向热膨胀影响量

式中X2—轴向热膨胀影响量;a—热膨胀系数;ΔT—内外圈温差;K1、K2—K 系数;D01、D02—两轴承外圈平均内径;L—两轴承外圈间距。

这两种组合结构缺点:安装调整费时困难,要准确预留轴承间隙,过大或过小间隙都会影响运行,风险较大;而且目前单价比双列调心滚子轴承高。

4.2 单点式支撑轴承结构型式

目前单点式支撑轴承有两种型式:单点式双列圆锥滚子轴承和三排滚柱式回转支承。

4.2.1 单点式双列圆锥滚子轴承结构特点

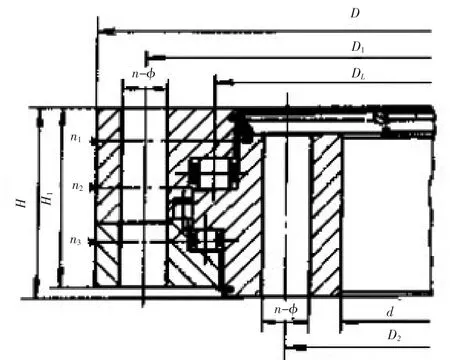

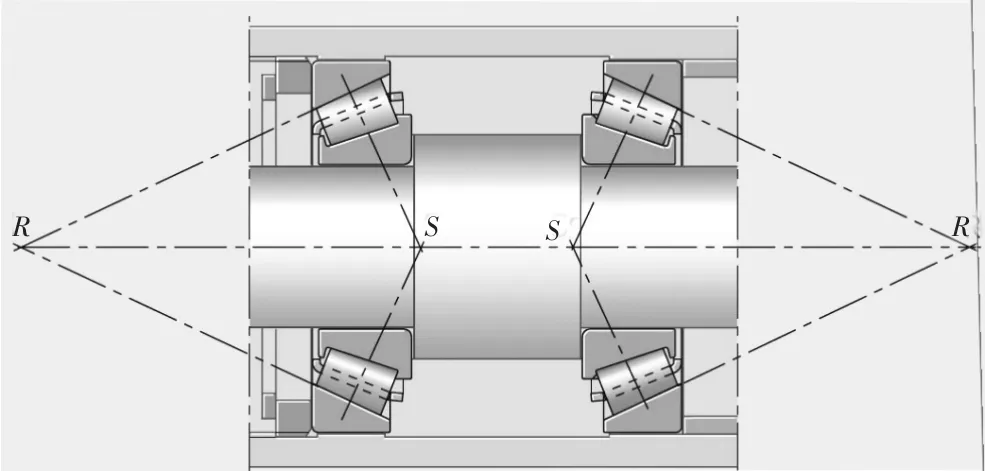

此类大型双列圆锥滚子轴承具有承受很大的径向和轴承载荷,由于直径较大,两列滚子接触外圈滚道形成的对中心轴线作用点距离L较大,相当于两个单独轴承的间距;另外,轴承安装时需要预紧,承载时需要两列滚子同时承载,所以支撑刚性较好,如图13。

图13 轴承截面图及作用距离

但此类轴承有几个方面的不足,对预紧的要求较高,能否有个合理的预紧力非常关键,预紧力太大会造成轴承发热和过渡磨损,预紧力过小在某些倾覆载荷大的工况会造成局部滚子脱空,导致轴承支撑刚度不足,承载能力下降。

4.2.2 三排滚柱式回转支承

如图14,此轴承轴向及倾覆载荷由两排轴向布置的滚子承受,径向载荷由径向圆周布置的滚子承受,可以承受很大的径向及轴向、倾覆载荷。该轴承的不足之处是两列推力滚子两端面不能达到同样的线速度,轴承运行过程中存在滑动摩擦,因而造成轴承的发热与磨损,在润滑条件不好的情况下,容易引起轴承失效。

图14 轴承截面图

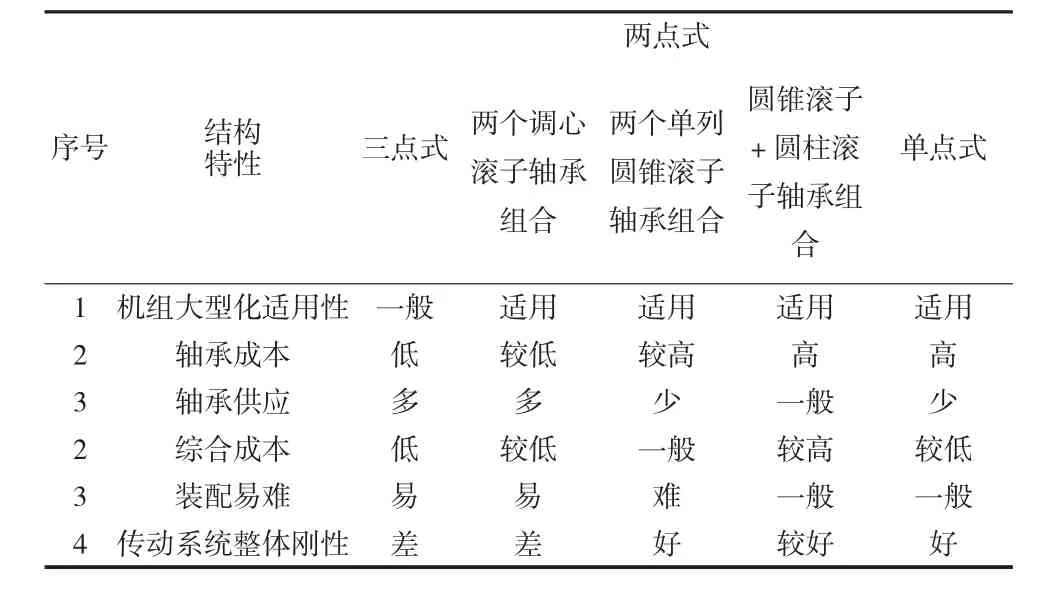

从上述对传动系统支撑方式深入分析,各有各的优点和缺点,汇总如表1。

表1 传动系统支撑方式深入分析,优点和缺点表

5 结束语

根据传动系统三种支撑结构的特点以及大型机组综合成本,3 MW以上大型机组采用两点式、紧凑单点式支撑方式比较合理。关于其轴承的组合形式,需要考虑轴承供货是否便利,机组的大型化趋势技术的延续性,以及制造装配的易难程度,可以考虑三种支撑方式:两个调心滚子轴承、双列圆锥滚子轴承+圆柱滚子轴承、单个大型双列圆锥回转支撑及大型三排柱式回转支撑。