高精树脂砂铸型数控切削参数试验研究

2019-04-22赵国强段文超刘庆义倪允强孙玉成

赵国强,段文超,刘庆义,2,倪允强,孙玉成,2

(1.潍柴动力股份有限公司 工艺研究院,山东 潍坊261061;2.内燃机可靠性国家重点实验室,山东 潍坊261061)

0 引言

面对激烈的市场竞争和日益增长的客户个性化定制需求,无模铸造技术以其快速、高精、高效、低耗的特点在众多企业新产品开发中得到大量的应用。其中,树脂砂铸型数控铣削技术作为一种近年来快速发展的无模铸造技术,其利用成熟的数控加工技术对适宜高效铣削的树脂砂材料直接加工得到大型复杂铸型[1]。从目前已有的文献资料来看,对于数控铣削树脂砂的加工参数尚无具体研究[2],亟待确定相应的树脂砂铸型高精铣削参数方案,优选切削用量,以保证铸型加工质量。

本文以4个切削参数(主轴转速、进给速度、切削宽度、切削深度)作为研究对象,通过试验方法,研究不同切削参数对加工精度的影响,迅速有效地找到最优参数组合,从而为后续树脂砂铸型的高精、高效加工提供有益的工艺数据参考。

1 树脂砂铸型铣削加工机理简介

树脂砂铸型是由型砂通过粘结剂与固化剂发生化学反应而生成,从本质上讲它也是由一个个微小的型砂相互连接形成的离散体。铸型铣削的加工过程大致分为以下两个部分:首先是刀具与砂型的挤压,破坏砂粒间的粘结桥;然后刀具推动分散开的砂粒高速运动从型砂分离出去。型砂模型和铸型铣削如图1所示[3]。

图1 型砂模型和铣削示意图

2 切削试验条件

2.1 试验材料

切削试验所用的工件材料是碱性酚醛树脂砂型,原砂目数为70/140,树脂(占砂)加入量为1.5%,树脂中固化剂加入量为15%,24 h抗拉强度为0.9 MPa.树脂砂材料粘度低、强度高,易于硬化,成型性好,透气性好,是一种适宜高精切削的铸型材料。

刀具对砂型不断地铣削,类似于刀具在砂轮上不断磨削,不同之处在于砂型的整体强度要低于磨削用的砂轮[4]。为解决上述砂性材料在加工过程中不断地对切削刀具的碰撞、滑擦及磨削,试验采用具有高硬度和良好的耐磨性、热导性特性的聚晶PCD金刚石材质刀具:规格为2齿φ10直柄立铣刀(刀柄为硬质合金材质,焊接刀片为PCD材质),全长150 mm,其中有效切削长度为100 mm,其优异的韧性和高耐磨性能够满足高速铣削的要求。

2.2 试验设备及用具

试验设备采用机械科学总院的CAMTC-SMM 2000S数控设备;砂型切削精度检测采用HandySCAN 3D激光扫描仪:测量精度0.03 mm,分辨率0.05 mm,可快速地完成准确、高分辨率的铸型扫描。

3 试验方案设计

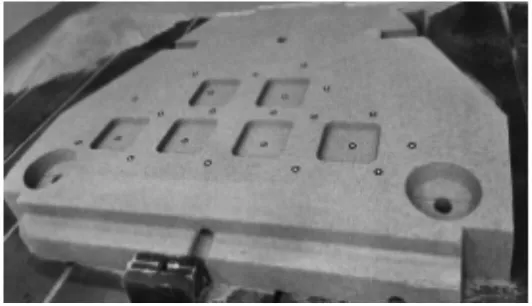

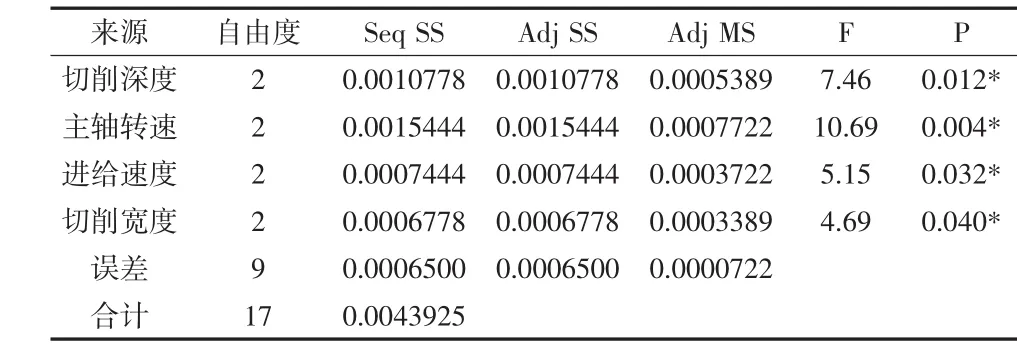

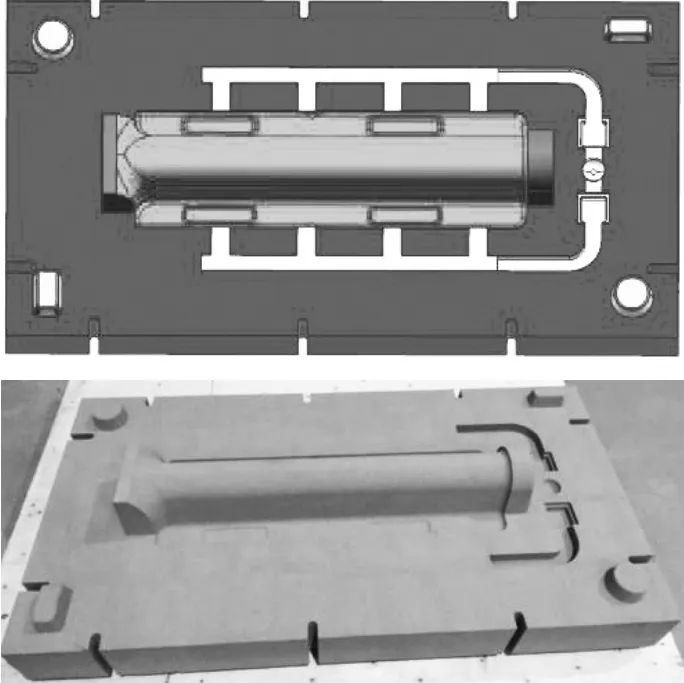

为研究不同切削参数对树脂砂型加工精度的影响,并结合实际加工情况,以主轴转速、进给速度、切削宽度、切削深度作为切削试验的四个因素,分别设计了单因素试验和多因素正交试验:在数控设备上,利用PCD金刚石刀具采用不同的切削参数对树脂砂型进行铣削(图2),用三维扫描仪测量方槽X、Y轴方向的尺寸,并与理论模型进行比对(图3),进而研究砂型加工精度与各个切削参数之间的关系。

图2 切削加工的树脂砂铸型

图3 切削后的树脂砂铸型检测示意

3.1 单因素方案设计及分析

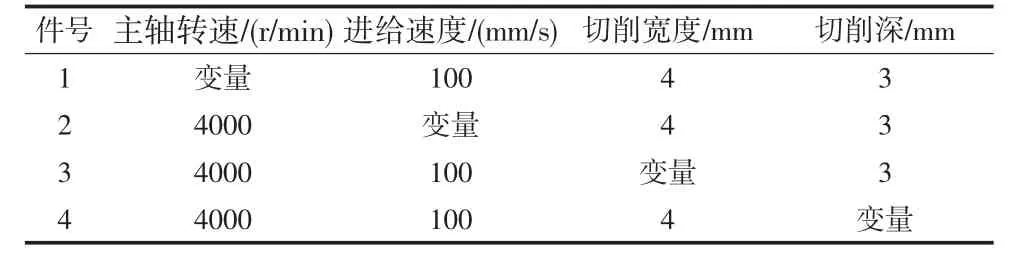

为研究不同切削参数与树脂砂铸型加工精度之间的关系,采用单一变量实验法,分别进行4次切削试验,固定每次试验的3个切削参数,试验方案见表1。

表1 单因素切削试验变量方案

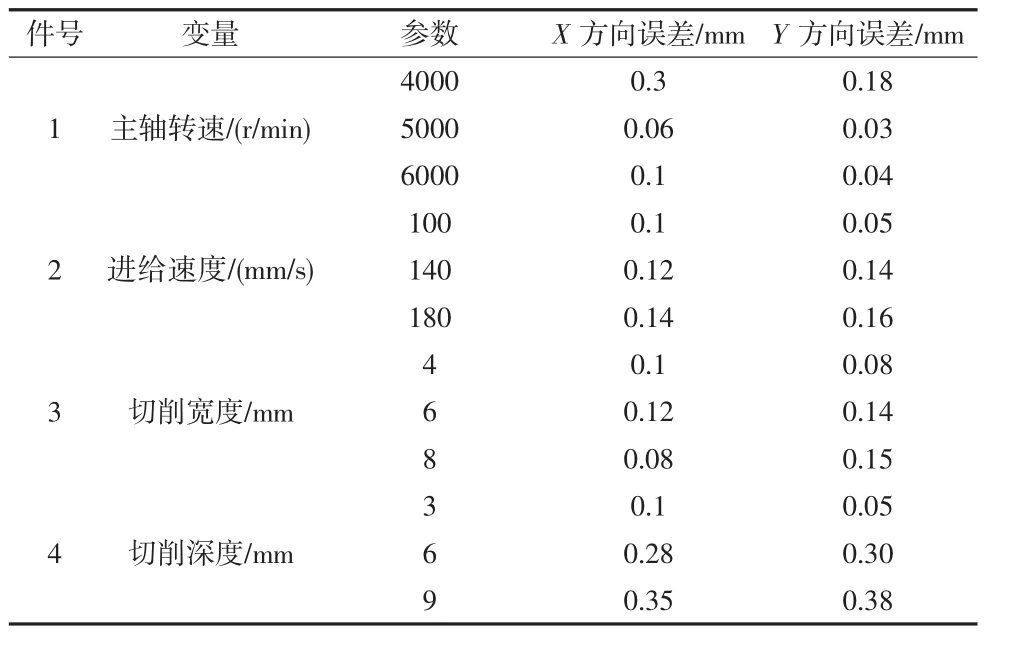

按照表1的切削参数,加工树脂砂型,测量加工尺寸并与理论尺寸相比对,试验结果见表2。由结果可知,在只改变1个切削变量参数的前提下,在相同的精度偏差值下,增加主轴转速、切削深度会显著增加切削精度的偏差值。

表2 单因素切削试验结果

3.2 多因素正交方案设计及分析

3.2.1 正交试验设计

为得到不同切削参数对树脂砂铸型加工精度的影响数据,根据单因素切削试验结果并结合实际加工情况,设计了4因素3水平正交切削试验方案:主轴转速分别取 5 200 r/min、5 500 r/min、5 800 r/min;进给速度分别取 100 mm/s、110 mm/s、120 mm/s;切削宽度分别取4 mm、4.5 mm、5 mm;切削深度分别取3 mm、3.5 mm、4 mm。采用上述不同的切削参数组合来加工树脂砂型,每组重复实验2次,测量加工尺寸并与理论尺寸相比较。试验因素水平及结果详见表3。

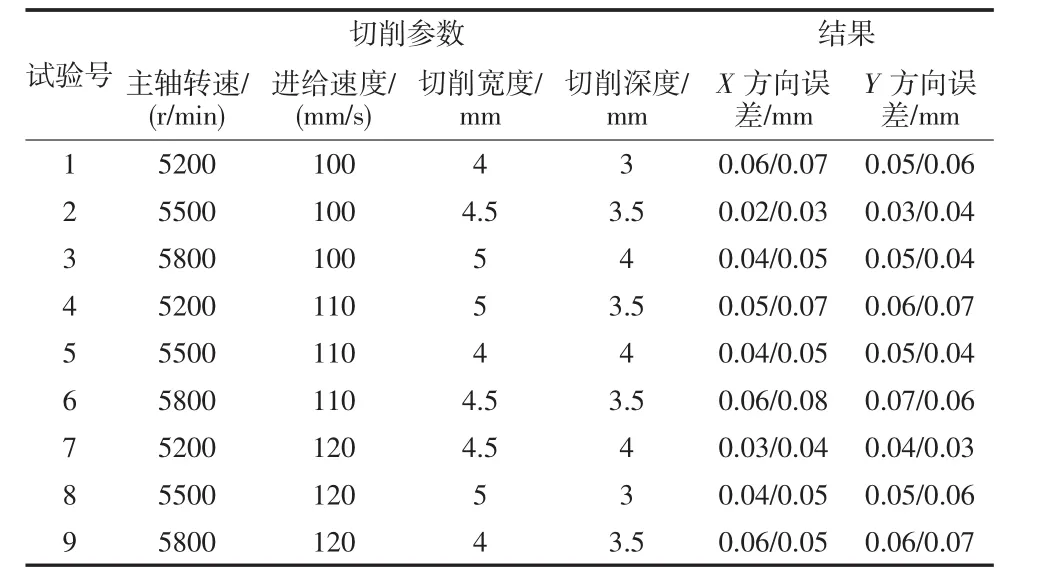

表3 正交试验设计及结果

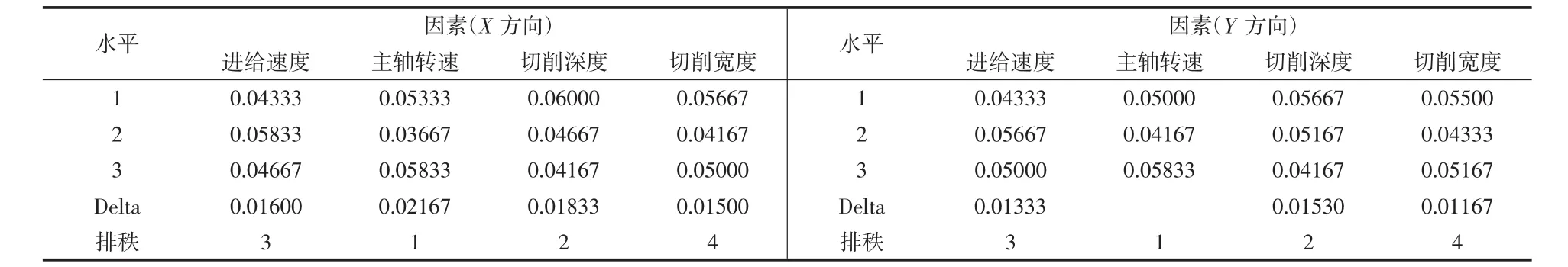

3.2.2 方差分析

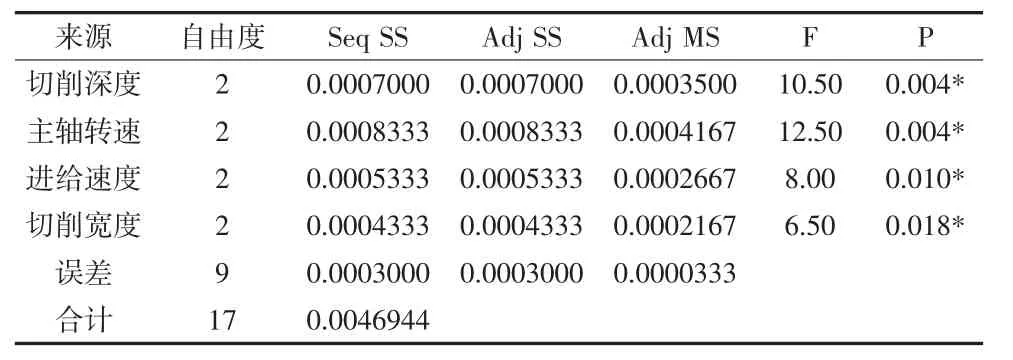

对上述切削试验结果进行田口分析和方差分析,分别得到表4、表5和表6。分析3个表中数据可知:对于X方向的精度,主轴转速、进给速度、切削宽度、切削深度等4因素都对该指标有显著性影响,且四因素的影响大小依次为主轴转速>切削深度>进给速度>切削宽度,且最优的工艺参数为:主轴转速为5 200 r/min、切削深度为3.5 mm、进给速度为120 mm/s、切削宽度为5 mm;对于Y方向的精度,主轴转速、进给速度、切削宽度、切削深度等4因素均对该指标有显著性影响,且四因素的影响大小同样依次为主轴转速>切削深度>进给速度>切削宽度,且最优的工艺参数为:主轴转速为5 200 r/min、切削深度为3.5 mm、进给速度为120 mm/s、切削宽度为5 mm。

表4 切削精度误差均值响应

表5 切削精度X方向方差分析

4 试验验证

基于正交试验的切削参数优选方法要求必须对最优参数组合进行试验验证,以保证优选的参数组合能够保证加工精度要求。本文最优参数组合为:主轴转速为5 200 r/min、切削深度为3.5 mm、进给速度为120 mm/s、切削宽度为5 mm,以此参数进行了某大型薄壁油底壳的砂芯加工(图4所示)。采用树脂砂铸型直接加工只需20 h,且加工精度控制在±0.1 mm以内,完全满足所需铸型精度要求(公差±0.3 mm)。

图4 铣削试验验证

表6 切削精度Y方向方差分析

5 结论

(1)本文对树脂砂铸型数控铣削中的切削参数进行了具体研究:以主轴转速、进给速度、切削宽度、切削深度等4个切削参数作为研究对象,通过运用单因素及多因素正交试验的方法,得出在数控设备上使用PCD金刚石刀具加工树脂砂铸型的最优参数组合,即主轴转速为5 200 r/min、切削深度为3.5 mm、进给速度为120 mm/s、切削宽度为5 mm。

(2)经过现场切削试验验证,试验得出的最优参数组合能够较好地控制加工精度,证明本文提出的试验方案和试验方法是有效的,进一步验证了运用正交试验的方法来分析多因素多水平的问题也是可行的。

(3)利用试验得出的最优切削参数可以为后续树脂砂铸型高精条件下的高效加工提供有益的数据参考,并为后续的加工参数持续优化提供了研究思路。