聚酰胺-胺改性黏胶纤维活性染料染色动力学研究

2019-04-20何叶伟隋淑英蒋之铭楚旭东

何叶伟,隋淑英,蒋之铭,楚旭东,朱 平

(青岛大学功能纺织品与先进材料研究院,青岛大学纺织服装学院,青岛大学纤维新材料及现代纺织国家重点实验室培育基地,海洋生物质纤维材料及纺织品山东省协同创新中心,山东青岛 266071)

近年来,树状大分子受到科研界的广泛关注,其中聚酰胺-胺(PAMAM)树状大分子因独特的结构和性质备受喜爱。PAMAM 树状大分子由初始引发核、重复的支化单元内层结构和表面官能团3部分组成,由初始引发核通过支化单元向外扩展而形成具有大量端基官能团的大分子化合物。PAMAM 树状分子的大小、形状、表面官能团均是可控的,具有良好的流体力学性能、良好的反应性,独特的黏度、折射率增量和表面活性以及较好的溶解性,且易于成膜。这些特性使之被广泛应用于生物医学、催化工业、表面活性剂、膜材料、染色和功能整理等方面[1-4]。但是当合成的PAMAM 树状分子达到3 代或3 代以上时,不仅需要增加生产成本,而且会导致树状分子提纯困难,出现树状分子多代共存的现象,甚至出现具有缺陷的树状分子[5]。而 2 代 PAMAM 树状分子拥有极高的提纯率和优异的空间结构,分子中含有8个伯胺基和12个酰胺基,呈平面敞开式结构,基团间距离相对较宽,分子与分子间易于缠结[6]。

黏胶纤维属于再生纤维素纤维,来源广泛,具有较好的服用性和染色性,应用非常广泛[6-7]。现今人们环保意识增强,绿色无污染印染工艺将是纺织品发展的必然趋势。而活性染料对黏胶纤维染色需要加入大量无机盐促染,对环境造成严重的影响[8-9]。

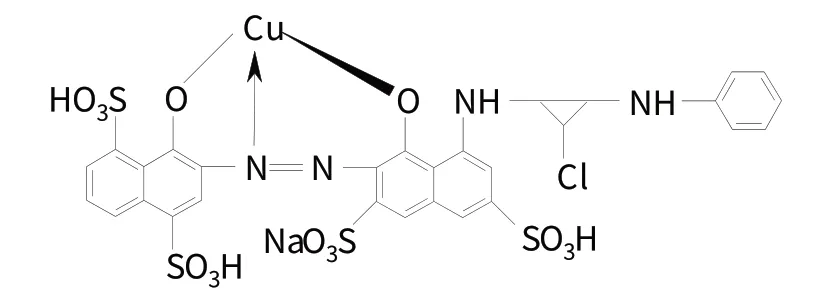

本实验以自制2代PAMAM与黏胶纺丝原液按不同比例湿法纺丝,选用活性深蓝K-R 对改性黏胶纤维进行无盐染色,研究其染色动力学,并与常规染色工艺进行对比,对黏胶纤维染色前后的断裂强度进行了测试。

1 实验

1.1 材料和仪器

纤维:自制黏胶纤维和PAMAM改性黏胶纤维。

染料:活性深蓝K-R(精制,济南宝达染料化工有限公司),结构式如下:

仪器:721 可见分光光度计(上海菁华科技仪器有限公司),PHS-3E 型pH 计(上海仪电科学仪器股份有限公司),HH-6数显恒温水浴锅(常州常天仪器制造有限公司),HZT-A500电子天平(福州华志科学仪器有限公司),VEGA3 型扫描电子显微镜[泰思肯贸易(上海)有限公司],JJ-1 精密增力电动搅拌器(常州丹瑞实验仪器设备有限公司),LLY-06E 电子单纤维强力仪(莱州市电子仪器有限公司)。

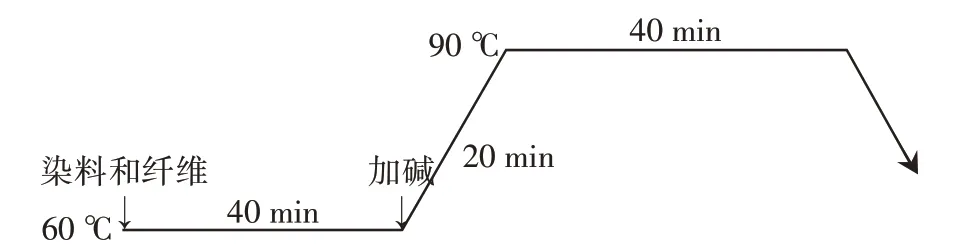

1.2 染色

工艺配方:活性深蓝K-R 2%(omf),硫酸钠60 g/L,碳酸钠20 g/L,浴比50∶1,60~90 ℃,tmin。

工艺曲线如下:

1.3 测试

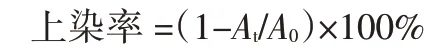

上染率:将不含PAMAM 树形分子的黏胶纤维(A)进行常规染色,对PAMAM 树形分子质量分数分别为6%(B)、8%(C)、10%(D)和12%(E)的黏胶纤维进行无盐染色。在活性深蓝K-R 的最大吸收波长(570 nm)下测定染色原液的吸光度Ao和不同染色时间的染色残液吸光度At,并计算活性深蓝K-R 对黏胶纤维的上染率[10]:

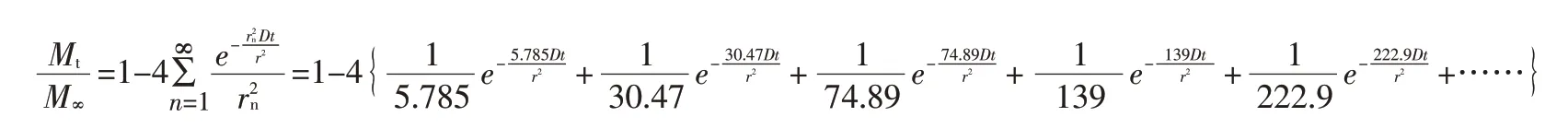

染色扩散系数:一般采用希尔(Hill)公式测定。但是此公式计算得到的结果是无穷级数,无法得到准确的结果,一般采用查出Mt/M∞对应的Dt/r2值来计算[11]。其中Mt和M∞是相同质量纤维上的染着量,从而得出Mt/M∞=Ct/C∞(Ct是t时间的上染率,C∞是达到平衡时的上染率)[12]。

式中:D为扩散系数;M为纤维上吸收的染料量;rn为第n个测试纤维半径;t为染色时间;r为纤维半径。

半染时间:即t1/2,标志着上染趋向平衡的速率,即上染到纤维上的染料量达到平衡吸附量的1/2(即Ct=0.5C∞)所需要的时间。可查得Mt/M∞=Ct/C∞=0.5 对应的Dt/r2值为 0.062 92[13],得出t1/2=0.062 92r2/D,式中:D为扩散系数;r为纤维半径。

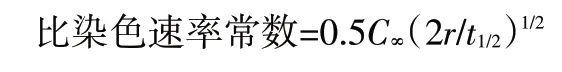

比染色速率常数:在染色动力学中,比染色速率常数是一项非常重要的指标,但没有明确的测试方法,一般采用下式[10]计算比染色速率常数:

式中:C∞为平衡上染率;r为纤维半径;t1/2为半染时间。

断裂强力:采用电子单纤维强力仪测试。温度20 ℃,相对湿度65%,拉伸速率10 mm/min,隔距10 mm,测试20次后取平均值。

2 结果与讨论

2.1 扫描电镜

从图1中可以看出,制备的纤维粗细均匀,表明纺丝机纺丝稳定性良好;纤维纵向平直有沟槽,与普通黏胶纤维性质相同[14],表明在黏胶纤维中加入PAMAM对表面形貌影响较小。

图1 黏胶纤维和PAMAM改性黏胶纤维的扫描电镜

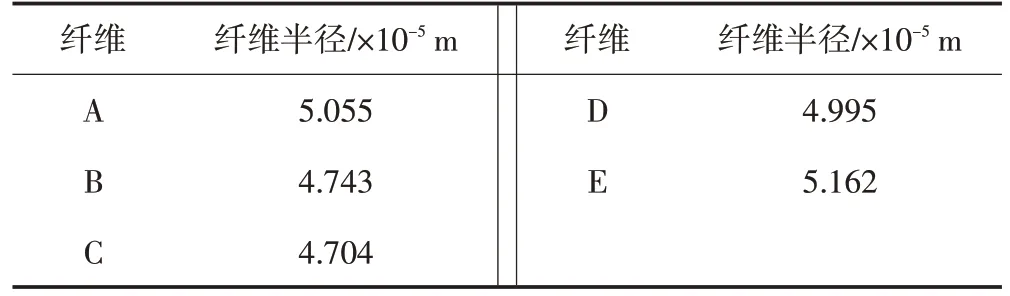

通过抽样法求得黏胶纤维和PAMAM 改性黏胶纤维的平均半径,结果如表1所示。从表1发现,黏胶纤维和PAMAM改性黏胶纤维的半径相差不大,表明PAMAM的加入对黏胶纤维半径没有太大的影响。

表1 黏胶纤维和PAMAM改性黏胶纤维的半径

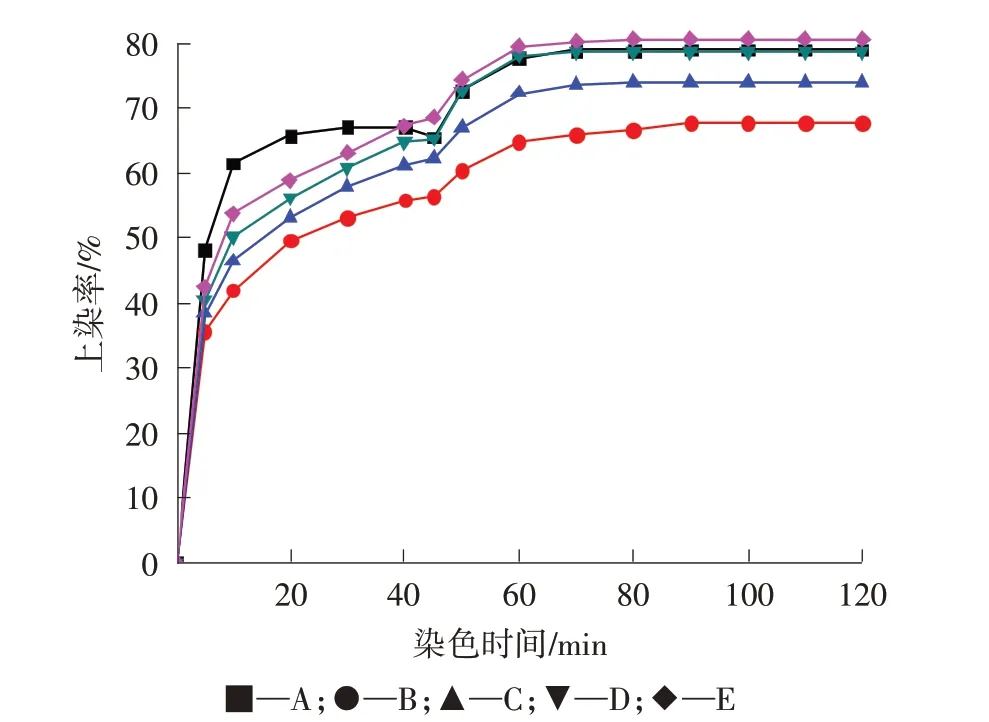

2.2 上染速率曲线

由图2可看出,在染色初始阶段,PAMAM树形分子质量分数越高上染速率越快。主要原因是PAMAM树形分子共混到黏胶纤维中,使其获得大量自由氨基,可以与更多的活性基团形成共价键,从而使染料的上染速率增加[10];随着PAMAM 质量分数的升高,可以使PAMAM 改性黏胶纤维无盐染色的初始上染速率逐渐接近常规染色的黏胶纤维。

图2 黏胶纤维及PAMAM改性黏胶纤维的上染速率曲线

2.3 染色扩散系数

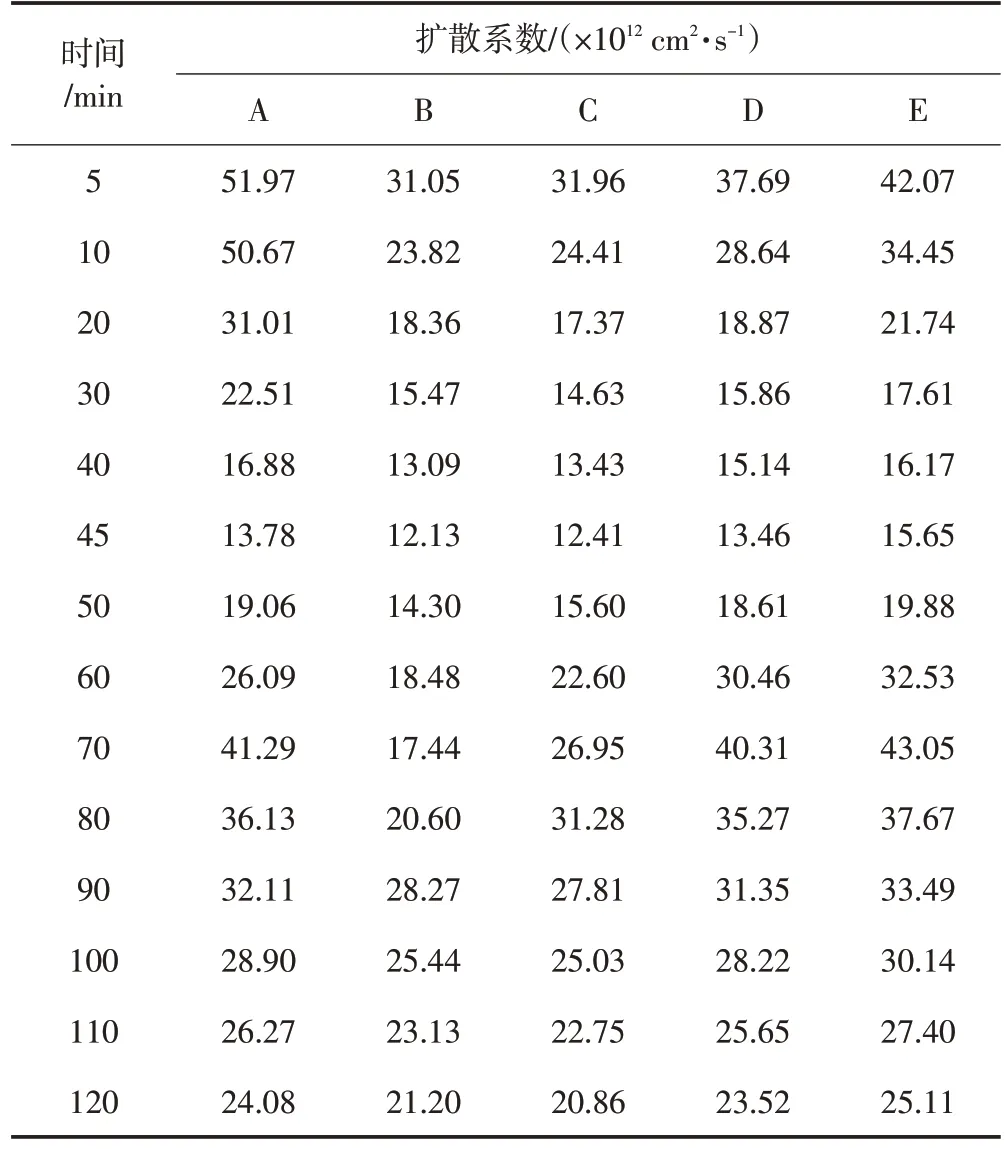

从表2中可以看出,随着黏胶纤维中PAMAM 质量分数的增加,活性深蓝K-R 无盐染色的染色扩散系数逐渐增加,表明扩散速率逐渐增大,主要是因为PAMAM 质量分数越大,使黏胶纤维有更多的自由氨基与活性基团形成共价键,活性染料可以更好地附着在纤维上[15]。在 0~45 min 内,随着染色时间的延长,黏胶纤维常规染色和无盐染色的扩散系数都逐渐减小,主要原因是染料在黏胶纤维表面和内部的浓度差变小,导致扩散变得缓慢;在45~80 min 内,由于逐渐升温加热的缘故,导致扩散系数逐渐变大,主要原因是染色温度升高,黏胶纤维的分子运动加剧使分子间空隙变大,有利于活性深蓝K-R 在黏胶纤维中扩散;在90~120 min 内,扩散系数逐渐变小,表明活性深蓝K-R在纤维上的上染趋于稳定[16]。

表2 黏胶纤维和PAMAM改性黏胶纤维的扩散系数

2.4 平衡上染率、半染时间和比染色速率常数

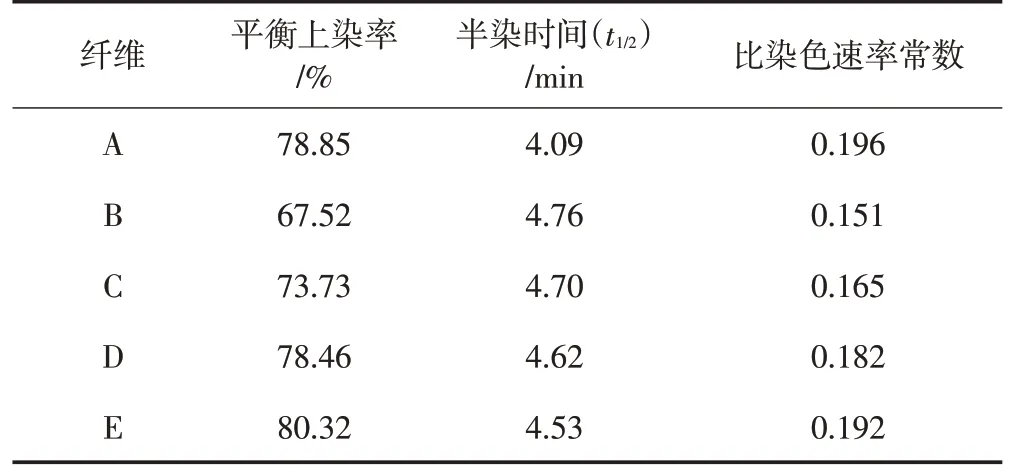

平衡上染率反映染料的染色效率,半染时间和比染色速率常数反映染色速率。从表3可以发现,黏胶纤维无盐染色的平衡上染率和比染色速率常数随着黏胶纤维中PAMAM质量分数的增加而增大,但半染时间则相反,这是因为整代PAMAM分子结构中含有大量的自由氨基,可以与更多的活性基团形成共价键,从而提高活性染料的平衡上染率和比染色速率常数[15];另外,当黏胶纤维中 PAMAM 质量分数达到10%时,PAMAM改性黏胶纤维的平衡上染率、半染时间和比染色速率达到黏胶纤维常规染色的水平。

表3 活性深蓝K-R对黏胶纤维的平衡上染率、半染时间和比染色速率常数

2.5 断裂强度

由表4可看出,黏胶纤维经PAMAM 改性后断裂强度与纯黏胶纤维相差不大,表明加入10%PAMAM对黏胶纤维的断裂强度影响不大,原因可能是2 代PAMAM 树状分子结构固定,呈平面敞开式,与黏胶纤维分子缠结紧密;采用活性深蓝K-R 对黏胶纤维染色,纤维强度有所损失,原因可能是黏胶纤维经活性染料染色后,带有碱的纤维在干燥过程中与空气接触,空气中的氧与纤维发生氧化作用,导致纤维强度略有降低。

表4 黏胶纤维染色前后的断裂强度

3 结论

通过测定上染速率曲线和纤维半径,计算出平衡上染率、扩散系数、半染时间和比染色速率常数,清晰地反映了活性深蓝K-R 在黏胶纤维和PAMAM改性黏胶纤维上的染色动力学。结果表明,增加黏胶纤维中PAMAM的质量分数,活性深蓝K-R在PAMAM改性黏胶纤维上的上染率和上染速率得到显著提高;当黏胶纤维中PAMAM 的质量分数增加到10%时,可以实现黏胶纤维的无盐染色,并且染色前后的断裂强度变化不大。