水稳碎石基层双层连铺施工关键技术

2019-04-20闫林

闫林

中交四公局第四工程公司 安徽合肥 231552

1 工程概况分析

该工程为国道206桐城至安庆段公路改建工程,建设段为桐城市同康路至怀宁县,与G206安庆市宜秀区段连接,在该区域形成快速交通网络,可以很好的缓解交通压力。该线路总长度为53.394千米,设计为双向四车道,每小时设计时速可以达到80千米,采用整体式路基建设方案,水泥稳定碎石基层厚度为36厘米。在进行施工的过程中应对基层施工进度进行控制,并严格的控制施工质量,确保工程使用寿命[1]。

1.1 双层连铺主要优势

在水稳碎石基层施工时采用双层连铺方式可以节约下基层洒水及覆盖养生施工成本,并可以降低模板搬运时所使用的资金。第二,在使用此项技术后可以有效的减少施工间隔污染,并可以使上基层与下基层得到良好的粘结,以此来提升水稳碎石基层的整体稳定性。第三,通过此项技术的利用可以对施工进度进行有效的控制并可以在规定时间内完成施工内容与施工目标。

1.2 严格控制配合比

在使用双层连铺施工技术时应严格的控制好材料配合比,以此来保证集料可以紧实的排列并可以减小混合料的空隙,在经过压路机碾压后,可以达到较好的密实度,有效的避免基层变形情况发生,且提升基层强度。

(1)原材料质量控制。水稳碎石基层中主要的原材料包括水泥与集料,质量控制工作主要是控制水泥初凝时间、集料碾碎及机制砂粒径<0.075的通过率等。第一,水泥。水泥是保证混合料稳定性的基础,因此应严格控制其水化热情况,以此来提升其稳定性与强度。实际施工过程中由于双层连铺中的上下基层摊铺间隔时间较长,通常在下基层水泥达到初凝状态前进行上基层施工,初凝所使用的时间会受到施工工艺的影响,因此在选择水泥材料时应关注其初凝及终凝时间。此项目中对材料运送距离、材料摊铺及碾压等进行了综合考虑,初凝时间在6小时以上。要想保证水泥初凝时间可以达到要求可以将缓凝剂添加到混合料中。第二,碎石。要想保证水稳碎石层的稳定性应严格控制碎石强度、水泥胶结及集料嵌锁的作用,以此来保证基层强度,并对集料的级配进行控制。在该项目中应做好施工控制工作,在进行集料备料时可以将其分为四档,粒径<31.5毫米,针片含量<18%,含泥量<3%。

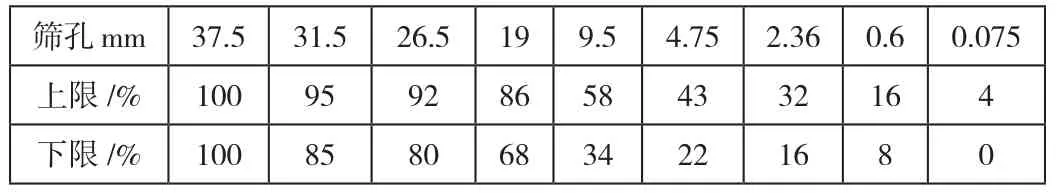

(2)控制原材料配合比。在本工程中级配采用骨架密实型。为了更好的控制离析,在进行级配选择时可以采用S型曲线进行调整,对级配范围进行控制,其控制通过率下限分别为4.75毫米、2.36毫米与0.075毫米,0.075毫米通过率为3%。基层集料掺配比例控制在16毫米至31.5毫米碎石:10毫米至20毫米碎石:5毫米至10毫米碎石:0毫米至5毫米石屑=26:26:19:29。混合料集料筛分结果在满足级配范围内才可以进行拌和,混合料水泥剂量分别采用3.5%、4.0%、4.5%拌合。分别对试件进行重型击实及无侧限抗压强度检测,得出各配比最大干密度及无侧限抗压强度。在保证材料满足强度要求后确定配比中水泥用量4.0%,最大干密度 2.335g/cm3,最佳用水量 4.9%。

表1 混合料级配范围

2 主要施工流程及施工要点

2.1 主要流程

在使用双层连铺施工技术时可以将其分为前场摊铺碾压与后场拌和施工。前场摊铺碾压时应先做好下承层施工准备工作,然后进行双层模板与施工放样,检测人员应做好验收工作。其次完成混合料运输工作后进行摊铺作业,在下基层摊铺作业完成并符合压实标准后再进行上基层摊铺,对已成型基层及时做好养生及试验检验工作。后场混合料拌和时首先应对原材料质量进行检验,在使用时应控制原材料的计量准确,并按配比中集料比例与水泥、水进行拌和,并将设备调试到最佳状态,做好拌和过程中的试验检测工作,确保出料质量[2]。

2.2 要点

(1)下承层准备工作。在进行双层连铺基层施工前应先对底基层施工质量进行验收,确保其可以满足质量标准。对纵断面的高程、压实度、平整度、强度及宽度等进行检测,达到相关标准要求,对底基层进行二次清理。然后在下承层位置进行洒水作业,保证其表面的湿润,检验合格后进行基础作业。

(2)放样作业。摊铺作业前先进行模板安装及放样作业。在进行放样作业时每隔10米断面设置一个中桩并将边桩设置到路面两侧,按照横向宽度将可以上下移动的钢桩设置到不同的路段,在得到准确的铺筑高度后将其固定。

(3)控制拌和过程。拌和混合材料时应确保其符合配比要求,并对含水量进行控制,并对拌和速度、加水时间进行控制,以此来保证拌和的均匀性,避免出现花面、灰条或灰团情况。

(4)控制运输过程。在进行混合料运输的过程中配备的运输车辆数量应与拌合站拌合能力相符,以自卸车辆运输为主。在进行混合料运输时应与拌和时间结合,避免施工时出现缺料现象,确保工程可以连续不间断施工。为了有效的避免混合料出现水分散失的情况采用篷布进行覆盖。

(5)控制摊铺过程。完成下基层摊铺作业后应及时进行碾压作业,在满足碾压标准后进行上基层摊铺,控制上下基层摊铺长度,长度小于100米为宜,将总体摊铺时间控制在3小时以内。

(6)控制碾压过程。初级碾压、再次碾压与最终碾压是水泥稳定碎石混凝土碾压过程中的应注意的环节。在进行碾压时应先碾压地势较低的位置,再碾压高地势位置,碾压速度逐渐加快,碾压力逐渐加重,并对每次碾压的范围进行控制,在碾压时碾压面可成梯形并采用分层碾压方式。在碾压时还应对混合料的含水量进行控制,以此确保达到最佳碾压效果。

2.3 做好养生作业

每次碾压后在保证压实度符合标准后应及时开展养生作业,在进行养生作业时应中断交通。本工程中采用喷洒乳化沥青透层油养生方式,控制乳化沥青透层油的喷洒量,通常在1.2kg/m2±0.2kg/m2。在完成该路段养护后应确保其强度可以满足要求,保证七天后钻芯取样的芯样完整性[3]。

3 质量控制措施

水稳碎石基层施工中质量控制是其中重要的工作内容,在进行质量控制工作时应重点关注以下方面:第一,严格控制混合料中的水分含量。在拌和时应对集料的配比量、拌和时间及含水量等进行严格的控制,确保混合料的拌和质量。控制水分含量时应对拌和过程、运输过程及摊铺过程中的水分进行控制,分别检测水分含量。混合料中的水分过大在进行碾压时容易造成细料上浮情况,摊铺面水分散失会出现层皮现象,给碾压带来阻碍。在项目中为了有效的控制混合料摊铺质量应严格控制混合料的含水量,上基层含水量控制在最佳含水量1%之内,下基层含水量可以控制在最佳含水量0.5%之内。测量下基层含水量时可以使用液化气炉灶与大容量炒锅检测方式,不得使用小铝盒与酒精烧检测方式。第二,严格控制摊铺质量。双层连铺施工后应确保接缝处的施工质量。具体施工过程中应设置好接缝位置并保证摊铺作业的连续性,以此来保证接缝位置的平整度。要想实现上下基层纵向施工缝不在相同断面上,在进行下基层摊铺时在不同的位置使用两台设备。摊铺过程中应对混料的离析现象进行控制,可以将螺旋布料器的2/3埋入混合料中,专业的技术人员可以在摊铺时对两侧混合料的含水量、水泥剂量及配合比等情况进行观察,高程测量控制可以采用水准仪,并对摊铺面进行找平处理。第三,严格控制碾压质量。从以往工程中不难看出碾压质量控制具有一定的难度,在碾压过程中容易出现车轮印记,给碾压平整带来影响,尤其是给路面基层在水泥初凝前碾压的密实度带来影响。在完成摊铺后应立即进行碾压作业,相邻路段轮宽重叠度应控制在1/2,达到对每层整宽压实均匀。最后一次碾压作业完成前试验人员应对压实度和平整度进行检测,确保满足相应要求才停止碾压。第四,严格控制养生质量。养生工作在整体工程中起到重要作用,若养生工作不到位就无法满足基层质量要求,容易产生裂缝。本项目中使用乳化沥青透层油实施养生工作,并对渗入度进行控制,不得小于5毫米,并保证喷洒的均匀度。在喷洒作业时应由专业人员进行控制,若出现喷洒不均匀的情况应进行及时补喷。

4 结语

将双层连铺技术应用到水泥稳定碎石基层施工中,可以有效的加快施工进度和提升其建设质量,并可以延长工程使用年限,因此可以大力推广与应用。