基于CP243-1模块的轧机润滑系统升级

2019-04-18李文文

李文文

(福建泉州闽光钢铁有限责任公司 福建泉州362000)

KEYWORDSCommunication Control Upgrade

1 前言

油气润滑设备是为了延长轧钢机在高速、重载、高强度、高刚度和连轧化的工况条件下轧辊的使用寿命[1]。泉州闽光轧钢厂棒线材生产线轧机油气润滑系统主体平台采用西门子S7-200 PLC电控系统并配置了带有触摸显示屏的操作面板,控制柜放在远离主控室的现场,虽系统本身监控功能非常完善,不论是油箱液位、供油压力及油量分配、压缩空气压力、油气流量等都有监控,但因油气润滑系统为装备制造商独立供货的单机控制系统,与全厂的其它控制系统不能成为一个整体,无法实现远程对油气润滑系统运行状态的实时监控,对系统维护和故障处理造成极大的不便。选择一种合适的通信技术,实现远程监测与控制油气润滑系统成为改变现状的关键捷径。西门子S7-200系列PLC的CP243-1通信模块具有以太网通信接口扩展功能,为解决200PLC单机控制系统联网升级的问题提供了便利条件。

2 方案设计

2.1 原系统构成

油气润滑装置配置了一套独立的S7-200 PLC电控系统,其与主控400PLC系统采用硬线连接,硬线连接结构图如图1所示。就地操作时可以通过触摸屏控制润滑系统的启停与设定相关参数(换向周期和换向次数等)。由于硬线数量有限,通过触摸屏切换到远程操作时只能简单的控制润滑系统的启停和轻故障复位。

图1 硬线连接结构图

2.2 存在问题

由于油气润滑系统与主控系统没有建立通信:

1)无法甩开触摸屏实现油气润滑系统的远程启停控制。

2)无法实现对油气独立系统的200PLC控制程序、系统运行状态的远程监控。

3)无法实现油气润滑系统相关参数的远程实时设定。

4)油气润滑系统各独立分站的投入与否只能就地通过操作面板手动设置,未实现远程对各分站的独立控制,操作上不够灵活。

5)未实现油气润滑系统与轧线轧机运行信号、轧线出钢允许信号的控制连锁。

2.3 升级方案

通过S7-200系列产品中唯一一款以太网通信模块CP243-1将油气润滑系统并入现场在用的工业以太网环网,系统利用以太网通信模块CP243-1升级后的结构图如图2所示。首先在S7-200中配置一个客户端进行S7单边数据通讯,S7-400作为远程服务器,配置完成后S7-200将主动建立与S7-400的S7连接,S7-400将被动响应建立好的S7连接。由此便可充分利用以太网通信的灵活性,实现轧机控制系统与油气润滑系统的连锁控制,并利用WINCC与400PLC系统的以太网通信,实现对油气润滑系统运行状态的实时监控和相关参数设定。

图2 以太网通信结构图

3 升级实现

3.1 硬件搭建

在油气润滑控制柜内S7-200 PLC系统尾端新增以太网通信模块CP243-1,直接利用网线作为传输介质将S7-200PLC系统接入主控系统以太网环网。

3.2 软件设计

3.2.1硬件组态配置

在200PLC编程软件STEP 7-Micro/WIN中使用以太网向导为S7-200 PLC系统做S7单边通讯配置,完成CP243-1通信模块的硬件组态。

3.2.2通信数据区规划

规划原S7-200项目中的数据交换V内存储区,定义S7-200和S7-400的发送和接收数据缓冲区,数据缓冲区如图3所示。写数据到远程服务器时,将S7-200 PLC 中V存储区的30字节的数据(VB732-VB763)写入到S7-400PLC定义的数据块(DB100.DBB32-DB100.DBB63)中,从远程服务器中读取数据时,将从S7-400PLC的数据块(DB100.DBB0-DB100.DBB30)中读取的30字节数据存储在S7-200 PLC的V存储区(VB700-VB730)。

图3 数据发送和接收缓冲区

3.2.3S7-200系统通信程序设计

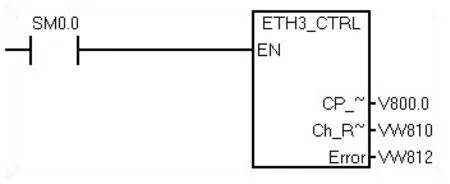

配置完以太网通信模块CP243-1的硬件组态之后,功能块ETHx_CTRL和XTHx_XFR将被自动创建,功能块ETHx_CTRL用于初始化和监控CP243-1,为建立通信奠定基础,通信功能块如图4所示,功能块ETHx_XFR用于读写数据,其可以引导CP243-1将数据传送到另一个S7系统,或从S7系统中请求数据,数据读写功能块如图5所示,且必须在STEP 7-Micro/WIN的主循环块(“MAIN(OB1)”)中调用这些功能块,ETHx_XFR通过S7-200客户端连续调用两次分别用于从S7-400 PLC中读取数据及写入数据到S7-400 PLC中。

图4 通信功能块

图5 读写数据功能块

3.2.4S7-400系统通信程序设计

S7-400 PLC作为服务器建立与S7-200 PLC系统(客户端)的S7连接时,无需在S7-400的Netpro中组态S7连接,也不需要在S7-400的程序中调用任何的通讯功能块。只需定义一个有足够长度的数据块DB100,长度大于或等于S7-200PLC系统定义的通信V存储区,S7-200作为客户端时将从这个DB块中进行数据读写,该DB块将分别作为发送和接收数据缓冲区。

3.2.5WINCC画面设计

利用原有的400PLC控制系统与WINCC的通信基础,在WINCC项目中新增油气润滑控制系统的HMI操作界面,其操作界面直观、可操作性强,且新增HMI操作界面完全参照触摸屏现有功能而设计,通信建立后完全可以代替触摸屏对油气润滑系统进行独立控制,从而实现了触摸屏与主控系统对油气润滑的双向控制[2]。

4 升级效果

1)实现了油气与主轧线的控制连锁,正常开机时以油气运行为前提条件,且正常轧制过程中若油气跳闸,则触发轧线禁止出钢信号,并要求轧机延时停机,从而大大减少了轧机因油气问题造成的烧轴承故障率。

2)实现了油气与主控系统的以太网通信,可以方便的对油气润滑独立系统的控制程序远程实时监控与在线修改,为系统的进一步优化提供了便利条件。

3)可以随机灵活的对油气润滑系统进行远程启停与参数在线修改,从而实现了完全脱离触摸屏后依然不影响油气润滑系统的正常运行。

4)实现了油气系统中6个分站的独立启停控制,停机检修或甩机架时可关闭不需要开启的油气分站,节约了油耗[3]。

5)灵活的以太网通信使得故障报警信息和对过程值的组态归档更加完善,大大缩短了油气润滑系统的故障排查时间。

5 结束语

本次升级投入了极少的硬件成本,充分利用西门子S7系列PLC以太网通信技术,通过将独立的油气润滑系统并入轧线现有的工业环网,使得对独立的油气润滑系统与主控系统集中控制得以实现,自投入使用以来,系统一直安全稳定运行,减少了轧辊因油气润滑系统故障造成的烧轴承故障率,且油气系统各分站的独立控制大大节约了油耗。