热连轧机轴向振动仿真研究

2019-04-18裴令明

裴令明

(马鞍山钢铁股份有限公司 安徽马鞍山243021)

1 前言

某厂热连轧生产线由德国西马克公司设计的四辊轧机F1-F7组成,F6经测试发现存在不同振动程度的轴向振动,导致集油盒承受强烈的轴向振动载荷而频繁发生损坏。

轧机振动研究一般依据振动形式可分为机座垂直系统的振动和主传动系统的扭转振动,而近二十多年热连轧机的振动研究焦点多为工作辊水平振动。许多学者对前两种振动做了大量研究,而研究轴向振动[1-4]却寥寥无几,也并未对轴向振动产生机理做出合理的解释。

2 轧机主传动振动现象

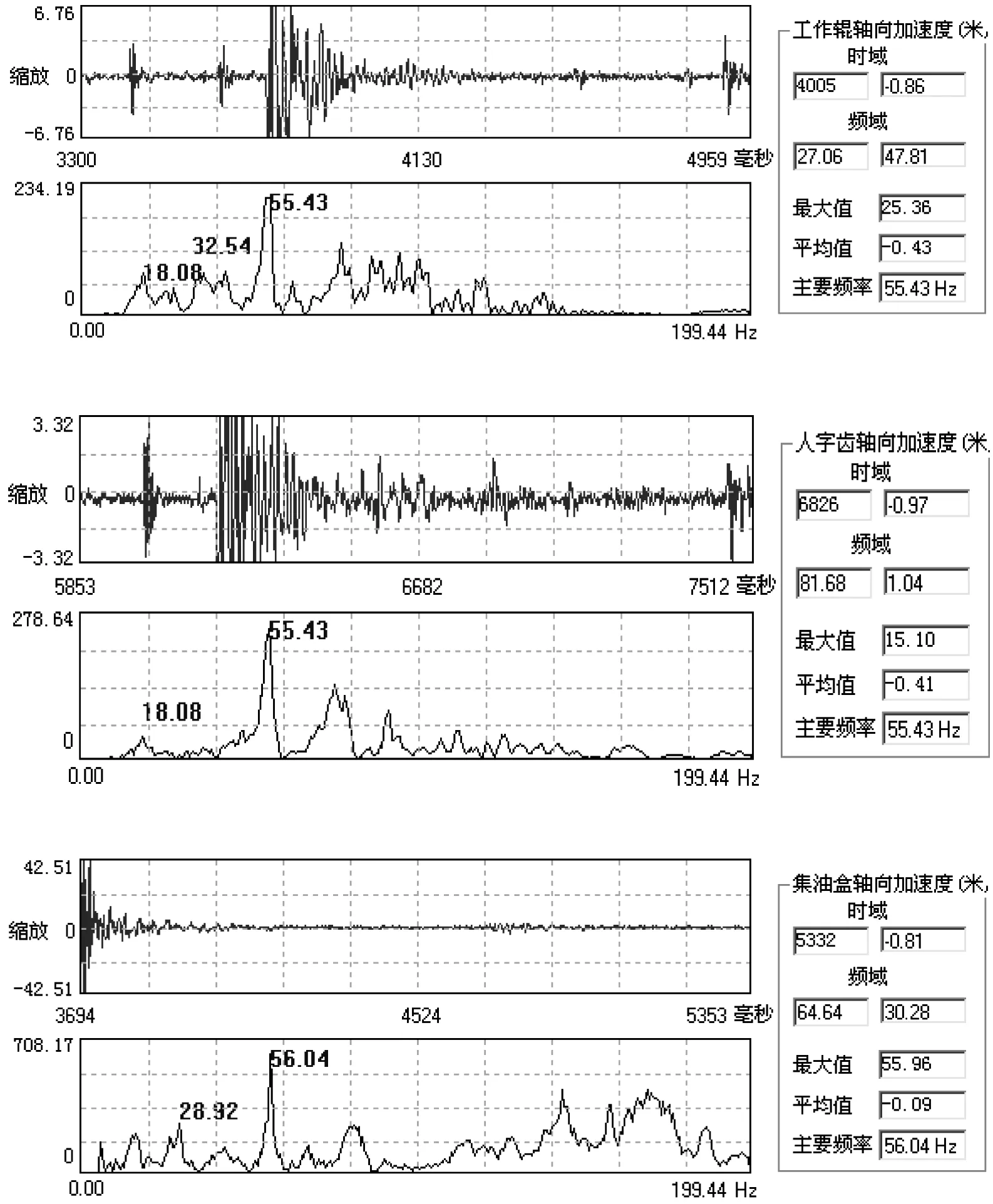

为了摸清振动状态,以F6轧机为对象进行测试,主要包括工作辊轴承座、弧形齿集油盒、人字齿轴承座以及电机轴承座的轴向加速度信号和频谱分析如图1所示。

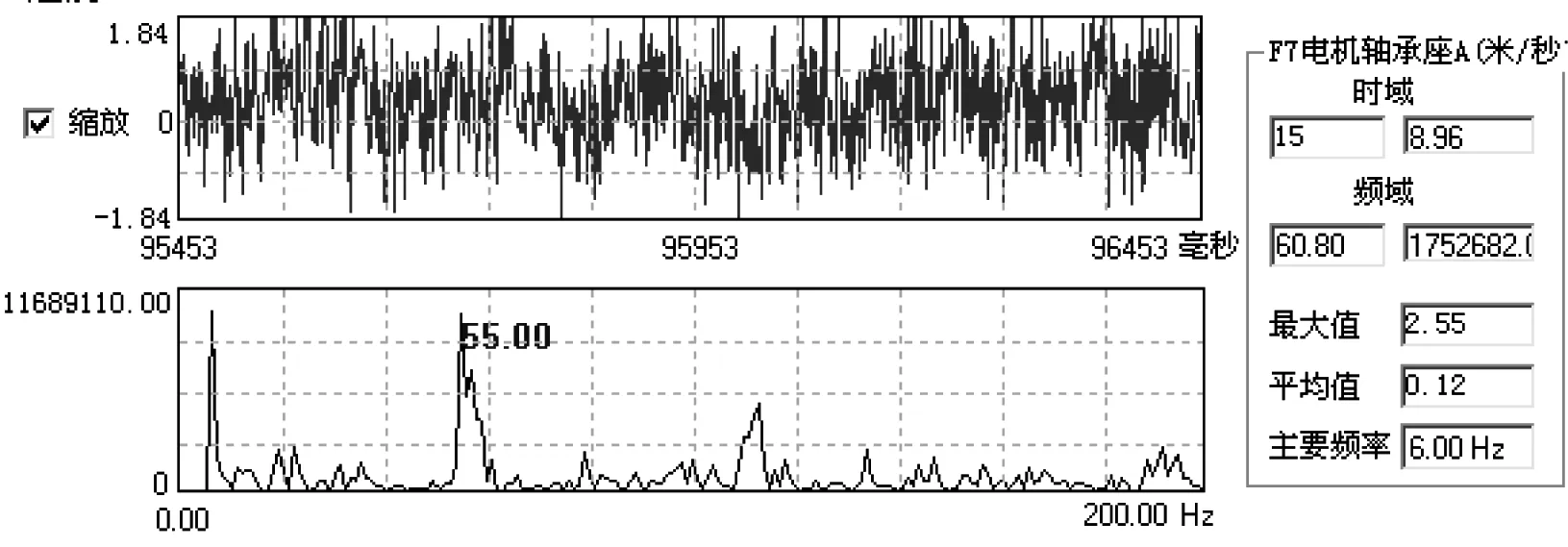

经频谱分析咬钢瞬间激发的主传动系统轴向振动频率约18、30和55Hz,咬钢之后依然存在56Hz轴向振动如图2所示。

图1 轧机主传动轴向振动加速度

图2 轧制过程典型扭矩信号

利用扭矩遥测系统对主传动轴扭矩进行了测量,典型的扭矩信号如图3所示主传动系统扭振也存在56Hz的振动中心频率。

图3 轧制过程中扭矩信号频谱图

3 轧机主传动轴向振动固有模态分析

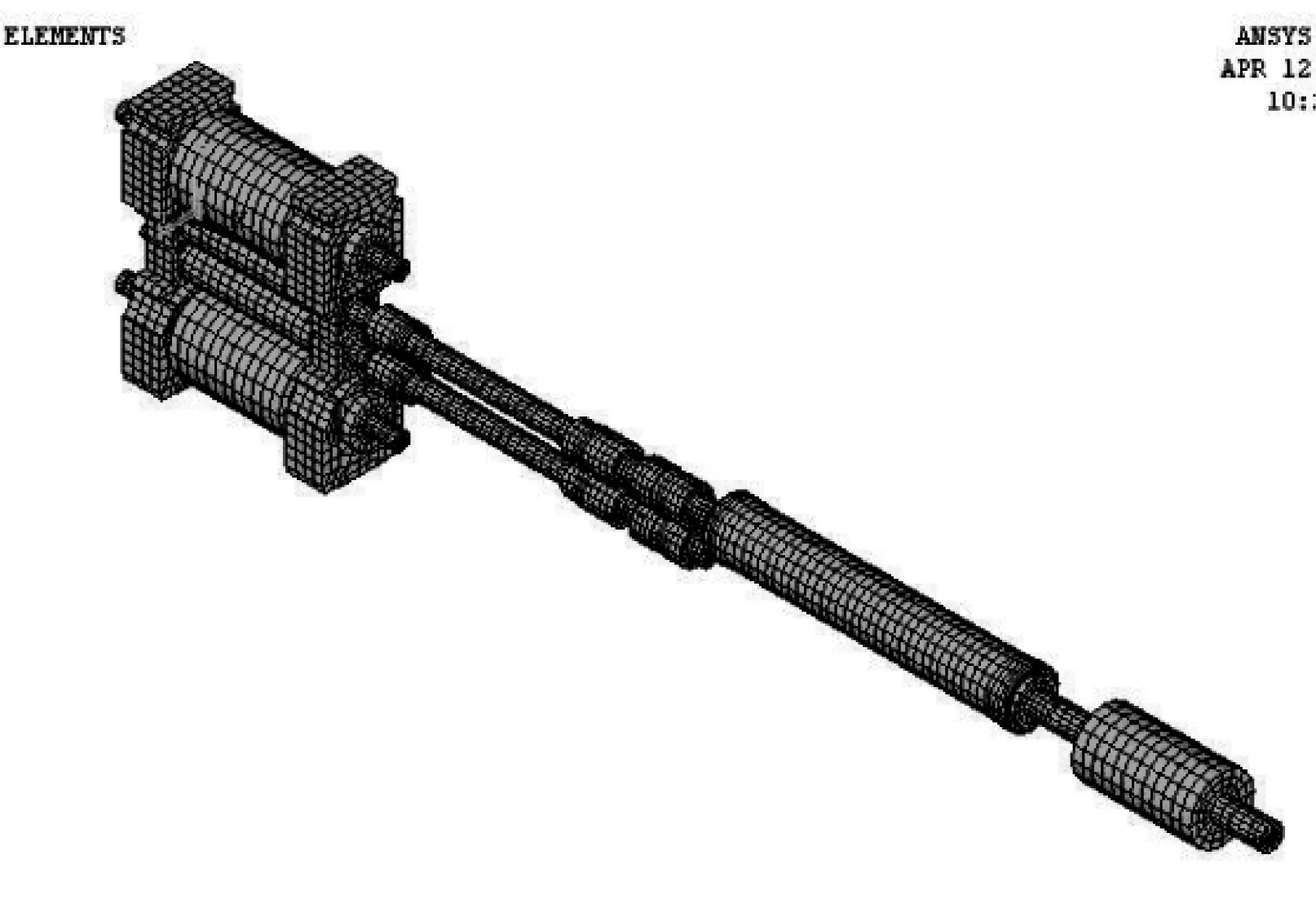

为了探索轧机轴向振动规律,首先利用ANSYS模态分析模块对轧机主传动轴向振动固有特性进行求解。

利用ANSYS软件对整个主传动系统建立三维立体模型如图4所示,模型共有单元数14460、节点数82380。包括支撑辊、工作辊、轴承座、弧形齿接轴、齿轮座、电机中间圆筒接手和电机轴以及联轴器。定义X轴为主传动轴向方向、Y轴表示轴的径向方向和Z轴轧制方向。

图4 有限元网格划分

经过仿真分析获得主传动轴向振动1阶固有振型和1阶固有频率为28.65Hz,轴向振动3阶固有振型和3阶固有频率为55.82Hz。固有频率仿真计算结果表明轧机轴向振动是以轴向第3阶固有频率来进行振动的,这与实测结果相吻合。

4 基于ANSYS的谐响应分析

谐响应是分析结构在承受随时间正弦变化载荷作用下稳态响应的一种技术。为了方便研究主传动的轴向振动,首先把随时间变化的轴向力简化为一谐波载荷:

F=FO+AOsinωt

其中FO=1063.6kN,表示轴向力实际大小;AO=53.18kN,表示轴向力正弦波动幅值。

在电机的轴端加载轴向谐波载荷进行谐响应分析,来模拟转子不对中轴向振动响应。分别选取电机端面轴心点、轧辊端面轴心点、人字齿端面轴心点以及弧形齿联轴器端面轴心点的轴向振幅,得到主传动系统的谐响应如图5-图8所示。

图5 电机轴轴心节点幅频特性

由仿真结果可以看出,在轴向振动谐波的作用下,电机轴、人字齿轴、弧形齿联轴器和工作辊的轴端面节点在56Hz处同时出现轴向位移峰值,分别约为5.0×10-3m、2.3×10-8m、2.80×10-8m和8×10-8m。56Hz频率接近于轴向振动的3阶固有频率56Hz,因此在56Hz附近能够引起主传动第3阶轴向振动。

图6 人字齿轴向端面节点轴向位移幅频特性

图7 弧形齿联轴器轴端面节点幅轴向位移幅频特性

图8 工作辊轴端面节点轴向位移幅频特性

4 结论

以热连轧机F6作为研究对象,经过现场测试和仿真研究,可以得出以下结论:

1)F6轧机在咬钢过程出现3个振动频率,分别为18、30和56Hz,正常轧制后56Hz依然存在,这对集油盒产生了长期的激励。

2)利用ANSYS对轴向模态进行了分析,获得了第阶56Hz的固有频率,说明轧机轴向振动与固有频率基本吻合。

3)通过谐响应分析得到主传动主要零部件的轴向响应的幅频特性规律,与实测结果也基本吻合。

综上所述,轧机主传动在咬钢和正常轧制过程中将固有频率激发,导致振动严重,使集油盒频繁损坏,提供给轧机主传动振动能量是轧机主传动电机,现场在轧机主传动速度控制回路中增加了陷波滤波器[5-8],振动得到很大的缓解,最终使集油盒寿命大大提高。