梯度结构的PE/PP皮芯纤维空气滤料性能研究

2019-04-18

东华大学纺织学院, 上海 201620

PE(聚乙烯)/PP(聚丙烯)皮芯纤维属热熔纤维,非常适用于热风黏合的加固方式,所得产品具有蓬松、柔软的特点,经常被应用于医用卫生材料或吸声材料,同时因其皮层的PE具有疏水性,所以也被探究其驻极效果,以挖掘其在空气过滤方面的发展空间[1]。空气过滤材料(简称“空气滤料”)的使用要求是高效低阻。通常,为了提高过滤材料(简称“滤料”)的过滤效率,一般使用超细纤维作为原材料,但同时滤料的过滤阻力也会增加。因此,对滤料进行电晕驻极处理,可以在保证低过滤阻力的情况下提高过滤效率。另外,利用梯度结构的滤料(细纤维层作为过滤层、粗纤维层作为透气层),也具有高效低阻的使用性能。

本文以不同线密度的PE/PP皮芯纤维为原材料形成单层纤网,然后使用不同梯度结构将2~3层单层纤网叠合形成复合纤网,再对复合纤网进行热风黏合加固及电晕驻极处理得到PE/PP皮芯纤维空气滤料,探究其过滤、静电衰减等性能,以期有效挖掘PE/PP皮芯纤维空气滤料的应用潜力。

1 试验部分

1.1 原材料与工艺流程

采用PE为皮层、PP为芯层形成的PE/PP皮芯纤维(其截面如图1所示)作为原材料,共4种:2.0 dtex PE/PP皮芯纤维(皮层和芯层添加抗静电剂),6.2 dtex PE/PP皮芯纤维(皮层和芯层添加抗静电剂),6.2 dtex PE/PP皮芯纤维(芯层添加抗静电剂),8.0 dtex PE/PP皮芯纤维(芯层添加抗静电剂)。

静电助剂:质量比为3 ∶2的硬脂酸锌与硬脂酸钡的混合物。

工艺流程:手动混棉→梳理成网→多层纤网叠合→热风黏合加固→电晕驻极处理。

图1 PE/PP皮芯纤维截面

1.2 热风黏合加固

PE/PP皮芯纤维的差式扫描量热法(DSC)测试结果如图2所示,外层(即皮层)PE的熔点为123.74 ℃,内层(即芯层)PP的熔点为157.34 ℃。基于PE/PP皮芯纤维的内外层组分熔点不同这一性能,本文采用热风黏合的加固方式,使PE/PP皮芯纤维空气滤料在热风烘箱中快速热熔黏合加固且不破坏纤网结构,得到的样品有比较好的硬挺度,手感粗糙。热风烘箱的温度为140.00 ℃,烘燥时间1 min。

图2 PE/PP皮芯纤维DSC测试结果

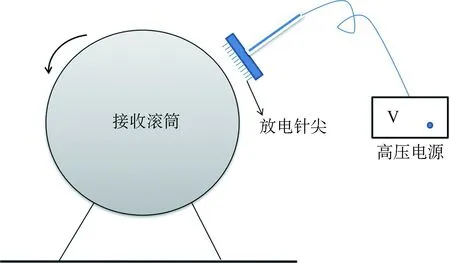

1.3 电晕驻极处理

电晕驻极处理如图3所示,利用高压电源通过放电针尖释放电荷,使放电针尖与接收滚筒表面的样品之间的空气发生电离,载流子在电场作用下沉积到样品表面,使样品成为带电体。在电晕驻极处理过程中,接收滚筒转动并以一定的速度横动,以保证处理后电荷在样品上均匀分布。

电晕驻极处理条件:电压12.5 kV,时间20 min,隔距1.5 cm。

图3 电晕驻极处理示意

1.4 测试方法

1.4.1 孔隙率

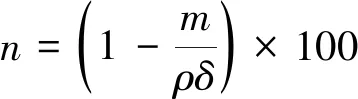

孔隙率是指样品中的孔隙体积占样品体积的百分数,用以判断样品的透气性与过滤阻力,可按式(1)[2]计算:

(1)

式中:n——孔隙率,%;

m——样品面密度,g/m2;

ρ——纤维密度,g/m3;

δ——样品厚度,m。

1.4.2 过滤效率

样品的过滤效率使用8130型自动滤料检测仪(美国TSI公司)进行测试,过滤粒子采用直径为0.26 μm的Nacl气溶胶,测试面积为10.0 cm×10.0 cm,仪器自动显示样品的过滤阻力与透过率。

为了选择更适合作为驻极体的PE/PP皮芯纤维非织造纤网,本文分别用6.2 dtex PE/PP皮芯纤维(芯层添加抗静电剂)、6.2 dtex PE/PP皮芯纤维(皮层与芯层添加抗静电剂)、8.0 dtex PE/PP皮芯纤维(芯层添加抗静电剂)进行预试验,分别经过梳理成网、热风黏合加固与电晕驻极处理,制备了3种样品,依次编号为a、 b、 c,然后测试其在电晕驻极处理前后的过滤效率,结果见表1。

表1 预试验测试结果

注:NaCl气溶胶流量为32 L/min

从表1可以看出,利用芯层添加抗静电剂的PE/PP皮芯纤维制备的样品a和样品c,电晕驻极处

理前、后的过滤效率差异很小;利用皮层和芯层均添加抗静电剂的PE/PP皮芯纤维制备的样品b,电晕驻极处理后的过滤效率较处理前大幅增加。因此,本试验选用的原材料为皮层与芯层均添加抗静电剂的2.0 dtex PE/PP皮芯纤维与6.2 dtex PE/PP皮芯纤维。

1.4.3 容尘量

在8130型自动滤料检测仪持续测试40 min的过程中,NaCl气溶胶在样品上不断沉积,使得测试前后样品的质量发生变化,记录两个质量,其差值即为样品的容尘量Δm:

Δm=m2-m1

(2)

式中:m2——测试40 min后样品质量,g;

m1——测试前样品质量,g。

1.4.4 表面电压衰减

利用一定时间内滤料的表面电压衰减情况表征滤料的静电衰减性能。采用542A-2-CE型静电压检测仪(美国TREK公司)测试样品的表面电压。表面电压测试如图4所示,将电晕驻极处理后的样品放置于绝缘体上,在样品上标记一个固定点,通过探针测量样品的表面电压,其值由显示器直接显示。探针与样品之间的距离为1.5 cm,每隔12 h重复测量并记录样品的表面电压。

图4 表面电压测试示意

2 结果与讨论

本试验设计制备了3种梯度结构的样品,具体见表2。

表2 样品设计表

注:表中百分数为质量分数

为了减少不同线密度的纤维质量分数不同所带来的影响,每个样品中6.2 dtex纤维质量与2.0 dtex纤维质量各占50%。样品1每层纤网的面密度为60 g/m2,样品2与样品3每层纤网的面密度为40 g/m2。

2.1 过滤效率与过滤阻力

过滤效率与过滤阻力测试结果见表3。

表3 过滤效率与过滤阻力测试结果

注:NaCl气溶胶流量为32 L/min

由表3可以看到,过滤效率的大小顺序为样品2>样品1>样品3,过滤阻力的大小顺序为为样品2>样品1=样品3。样品2为3层纤网结构,其上、下表层的主体成分纤维线密度为2.0 dtex,中间层的主体成分纤维线密度为6.2 dtex,即“细-粗-细”梯度结构,它的过滤效率最高,为65.60%;样品1为2层纤网结构,其上表层由2.0 dtex PE/PP皮芯纤维构成,下表层由6.2 dtex PE/PP皮芯纤维构成,即“细-粗”梯度结构,它的过滤效率居中,为57.70%;样品3也是3层纤网结构,其上、下表层的主体成分纤维线密度为6.2 dtex,中间层的主体成分纤维线密度为2.0 dtex,即“粗-细-粗”梯度结构,它的过滤效率最低,为54.00%。样品2的过滤效率明显高于样品1与样品3。

由此可知,上表层纤网中细旦纤维含量越高,PE/PP皮芯纤维空气滤料的过滤效率提高越显著。其原因一方面是同等面密度下,纤维越细,空气滤料对细微颗粒的捕获效率越高[3];另一方面是纤维越细,纤维的比表面积越大,纤维与纤维之间的孔隙较小,分布在纤维上的电荷之间的相互作用增强,这有利于电晕驻极处理过程中空气滤料对电荷的捕集。本试验使用的电晕驻极处理,其放电形式是电晕放电,大部分电荷存在于纤维表面,样品1与样品2的上表层的细旦纤维含量较高,它们的电晕驻极处理效果更好,因此过滤效率较大[4]。样品2在空气过滤过程中,细微颗粒经上表层的细旦纤网过滤后,会被下表层的细旦纤网再次捕集,因此它的过滤效率优于样品1与样品3。

过滤阻力的测试结果与过滤效率基本类似,样品2即“细-粗-细”梯度结构的PE/PP皮芯纤维空气滤料的过滤阻力最大,这意味着上表层的细旦纤维含量增加会提高PE/PP皮芯纤维空气滤料的过滤阻力。

通过表3的测试结果分析发现,对PE/PP皮芯纤维空气滤料的结构进行合理设计,其过滤效率可得到有效的提升,同时过滤阻力发生变化,但过滤阻力非常小且变化范围在3.0 Pa以内。综合地看,样品2的过滤性能最优。

2.2 厚度与孔隙率对过滤性能的影响

样品的厚度利用YG141N型织物厚度仪(南通宏大实验仪器有限公司)测试得到,再根据厚度计算得到孔隙率,结果如表4所示。

表4 厚度与孔隙率测试结果

如表4所示,样品厚度的大小顺序为样品3>样品1>样品2,这意味着表层细旦纤维含量越高,PE/PP皮芯纤维空气滤料的厚度越小。由于粗旦纤维的直径较大,所以样品2即“细-粗-细”梯度结构的PE/PP皮芯纤维空气滤料的厚度最小(1.68 mm),样品3即“粗-细-粗”梯度结构的PE/PP皮芯纤维空气滤料的厚度最大(1.84 mm)。结合过滤效率的大小顺序(样品2>样品1>样品3)分析,厚度的大小顺序与过滤效率的大小顺序完全相反。由此可见,厚度对过滤效率的影响很小,可以忽略不计;或者说,在同等面密度下,厚度对过滤效率的影响小于纤维线密度对过滤效率的影响。由于3个样品的原材料和面密度均相同,所以孔隙率随厚度不同而不同,即孔隙率与厚度成正比,孔隙率的大小顺序也为样品3>样品1>样品2。其根本原因是纤维线密度越大,孔隙率越大[5]。将孔隙率测试结果与过滤阻力的大小顺序(样品2>样品1=样品3)结合分析,符合孔隙率越大则过滤阻力越小的规律,因为孔隙率越大,PE/PP皮芯纤维空气滤料的透气性越好。

2.3 容尘量

本试验在测试容尘量时,使用的NaCl气溶胶流量为85 L/min,每隔1 min记录样品的过滤效率,得到样品的过滤效率变化情况。容尘量测试结果见表5,过滤效率变化情况如图5所示。

表5 容尘量测试结果

图5 过滤效率变化情况

如表5所示,容尘量的大小顺序为样品2>样品1>样品3,即在相同的时间内,上表层的细旦纤维含量增加,PE/PP皮芯纤维空气滤料的容尘量增大,这是因为上表层的纤维线密度越小,越容易在滤料表面形成滤饼,而且电晕驻极处理效果更好,导致滤料对细微颗粒的吸附能力增强,有更多的NaCl气溶胶粒子留在滤料中。

一般情况下,在持续测试过滤效率的过程中,滤料的过滤阻力上升5.0 Pa后,将滤料上的积尘量作为容尘量。本试验选择固定测试时间,这是因为在NaCl气溶胶粒子的沉积过程中,样品的过滤阻力变化不稳定且差异较小,但过滤效率的变化趋势明显。如图5所示,3个样品的过滤效率都呈现出先显著减小后趋于稳定再缓慢增大的趋势。刚开始测试时,有大量NaCl气溶胶粒子被电荷吸引沉积在纤维表面,并在纤维表面形成一个屏蔽层,因此过滤效率快速下降。之后,NaCl气溶胶粒子被电荷吸附的概率大大下降,故过滤效率逐渐趋于稳定。随着NaCl气溶胶粒子在滤料表面沉积,渐渐形成一层滤饼,它也能起到过滤的作用,因此过滤效率又逐渐增大。此外,也可能是PAYATAKES等[6]提出的shadowing效应,NaCl气溶胶粒子可在纤维表面形成树突,即后面的NaCl气溶胶粒子会撞击纤维表面覆盖的NaCl气溶胶粒子并附着在其上面,形成枝晶。ARDKAPANS[7]也提出,纤维表面形成的枝晶可能会增强滤料对细微颗粒的捕集能力,提高滤料的过滤效率。

从图5还可以看出,当过滤效率下降至最低点后,在其回升过程中,样品2的回升速度最快,样品1次之,样品3最慢。这表明随着空气滤料表层的细旦纤维含量增加,过滤效率在后期的回升速度加快。在过滤效率的回升过程中,发生作用的过滤机理基本上是机械过滤。滤料上表层的细旦纤维可以有效增加形成滤饼的概率,从而提高过滤效率,而且如前文所述,在纤维表面形成枝晶也能提高过滤效率,而纤维线密度越小,电晕驻极处理效果越好,在纤维表面附着的NaCl气溶胶粒子越多,容易形成更多的枝晶。

2.4 静电衰减性能

由于电晕驻极处理刚完成时样品的表面电压太高,超过静电压计的测量量程,所以3个样品都是在电晕驻极处理完成后放置70 h再进行静电衰减性能的测试,结果如图6所示。

图6 静电衰减性能测试结果

如图6所示,3个样品的表面电压都在前82 h内出现迅速衰减,之后衰减速度变慢;达到214 h后,3个样品的表面电压都趋于稳定,不再出现明显衰减。由图6中的局部放大图可以看出,在118 h后,样品1与样品2的表面电压的衰减速度基本稳定,但样品3的表面电压依旧在迅速衰减。也就是说,样品3的表面电压的衰减幅度最大,样品1与样品2的表面电压的衰减幅度基本类似,样品1的表面电压的衰减幅度略大于样品2。由此可知,本试验中,PE/PP皮芯纤维空气滤料上表层的细旦纤维含量增加可以提高滤料储存电荷的稳定性。纤维的线密度越小,纤维与纤维之间能构成更多的“陷阱”储存电荷,样品1的上表层为细旦纤网层,样品2的上、下表层都有大量的细旦纤维,所以样品1与样品2释放电荷的速度比较慢。

3 结论

首先将不同线密度的PE/PP皮芯纤维进行混合梳理形成单层纤网,再将单层纤网多层叠合形成复合纤网,最后经热风黏合加固和电晕驻极处理制备出具有不同梯度结构的PE/PP皮芯纤维空气滤料,其中“细-粗-细”梯度结构的空气滤料的综合性能最优:

(1) 能够有效提高电晕驻极处理效果,空气滤料的过滤效率增大且过滤阻力较低。

(2) 表面能有效形成滤饼,空气滤料的过滤效率提高,使用寿命延长。

(3) 表面电压的衰减速度比较缓慢,储存电荷的能力更好。

对PE/PP皮芯纤维空气滤料的结构进行合理设计,是改善其使用性能的有效手段。