数控磨床故障过程模型研究

2019-04-18孙恒刘超

孙 恒 刘 超

1. 北京任仕达企业管理有限责任公司,北京 100027 2. 齐鲁工业大学(山东省科学院),山东省科学院海洋仪器仪表研究所,山东 青岛 266061

数控磨床作为高精密零件加工所使用的工业母机,其可靠性对零件精度有着至关重要的意义。对其故障过程进行研究可以较好地把握数控磨床整体的性能,了解数控磨床所处阶段,从而更好地提高装备的可靠性[1-3]。张英芝等人对数控车床头架系统的故障过程进行建模,获得了其故障过程符合更新故障过程,为后续进行可靠性分析和评估提供了理论依据[4]。任丽娜等人为描述经历早期故障和耗损故障且故障强度随工作时间增加而趋近于某一常数的数控机床故障过程,提出了一种新的4 参数非齐次泊松过程模型,为排除早期故障提供了一定的理论依据[5]。采用截尾法获得的可靠性数据可能由于每个试验机床投入及使用情况的不同而出现不同的特性,随着数控磨床本身可靠性水平的不断改善,故障数据的获取量变相对较少,针对这一情况,对故障过程进行建模就显得尤为重要。本文跟踪数控磨床使用情况,获得故障数据,利用获得的数据建立数控磨床早期故障过程模型,并根据模型进行假设检验,获得了数控磨床早期故障过程符合威布尔过程模型,为后续进行可靠性分析评估提供理论依据,也验证了故障过程符合设备故障的浴盆曲线,具有一定的实际应用价值。

1 数控磨床故障数据的采集

数控磨床故障数据的采集[6,7]需要贯穿于整个数控磨床的寿命周期,获得有效、完整的数控磨床的故障数据是后续对数控磨床开展可靠性分析的基础,需要及时的跟踪与记录,对后续进行数控磨床的可靠性分析和评价提供良好的数据支撑,也使数控磨床得到更好的设计与改进,从而达到提高数控磨床可靠性的目的。常用的方法是截尾试验法。

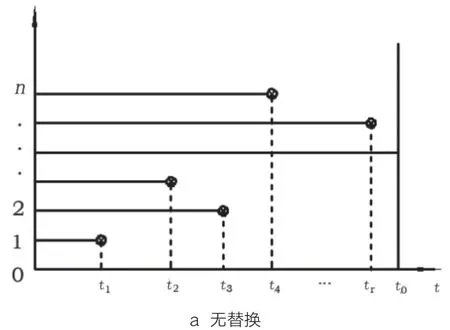

图1 定时截尾试验

2 基于故障总时间法的故障数据预处理

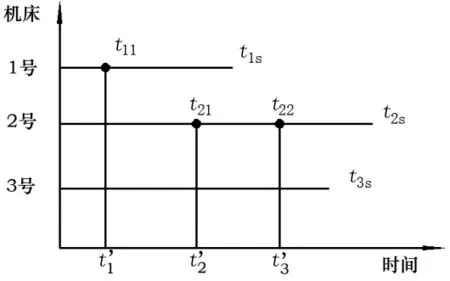

以某机床厂的数控机床为例,以采集到的6 台数控磨床的165 条数据为依据,进行故障模型的建立。故障总时间法[8]的基本原理如图2 所示。

图2 故障总时间法原理

式中n—参加试验的数控磨床数量;

使用的是对6 台数控磨床进行试验采集到的165 条数据,使用故障总时间法得到的处理后的数据如表1 所示。

表1 故障点总时间

图3 数控磨床散点图

3 故障数据的趋势检验

从做出的图中可以看出故障数据可能呈单调趋势,为验证数据是否具有单调趋势,现使用统计法进行趋势检验[9,10]。

3.1 U 检验法

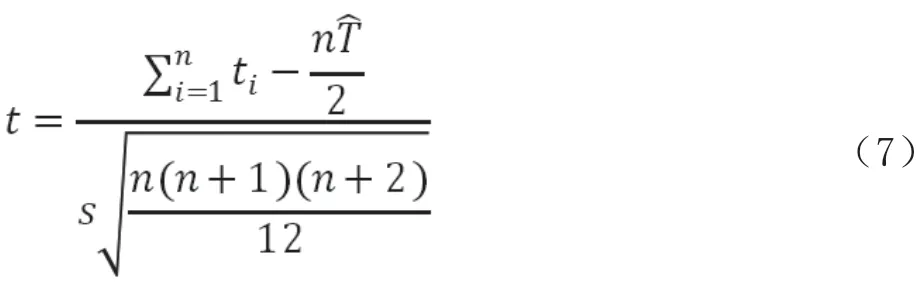

先假设该故障数据具有单调趋势。利用检验统计量,即:

3.2 t 检验法

求 =2.2409。

4 故障强度函数的拟合及相关性检验

4.1 故障强度函数拟合

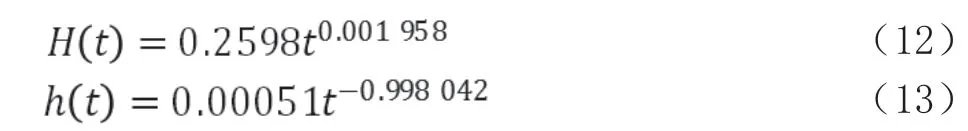

已知威布尔过程的故障强度函数为:

由此累计故障数函数为:

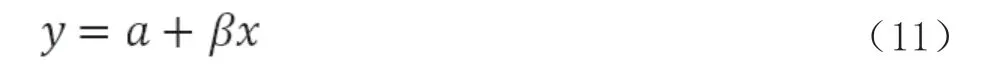

根据以上算式,两边同时取对数得:

由此可得:

4.2 故障强度函数的相关性检验

利用线性相关系数法进行相关性检验,相关系数的计算公式为:

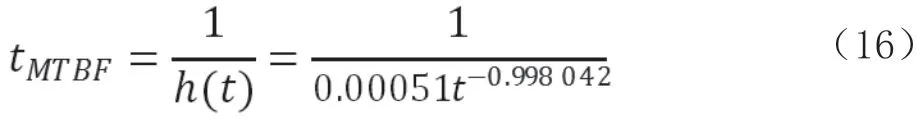

5 数控磨床故障过程分析

6 结论