基于故障模拟的双工序智能RGV调度研究

2019-04-18周台春姚天语

谢 满 周台春 姚天语 张 上

三峡大学计算机与信息学院,湖北 宜昌 443002

随着信息技术、控制工程和机械工程等技术的发展和进步,智能加工系统正变得越来越自动化和智能化[1],这大大提高了工业加工、物流服务等工作的效率。因此,提高智能加工系统作业的效率已经越来越被人们所重视。

近年来,国内外学者对智能加工系统数控机床(CNC)自动引导车(RGV)的调度策略研究取得了一定的成果。到目前为止,相关研究一直备受关注。例如,对一种基于单轨道两车的智能导轨车(RGV)控制装置的研究;还有通过对水平轨道垂直交错排列的多元化智能RGV 系统进行研究,提出了一种移动自由和快速跟踪饲料直角智能RGV 系统调度的方法,但是没有对RGV 工作过程的故障进行分析。以上这些模型和算法,在处理单进程无故障的RGV 调度方面具有一定的实用性,但是对于调度过程中出现故障的情形则显得不太实用[2]。

因此,本文主要研究有两道工序故障发生的RGV 动态调度策略,然后给出RGV 在加工作业过程中的实时调度方案。最后,本文还证明了模型的实用性。

1 RGV 相关数据信息

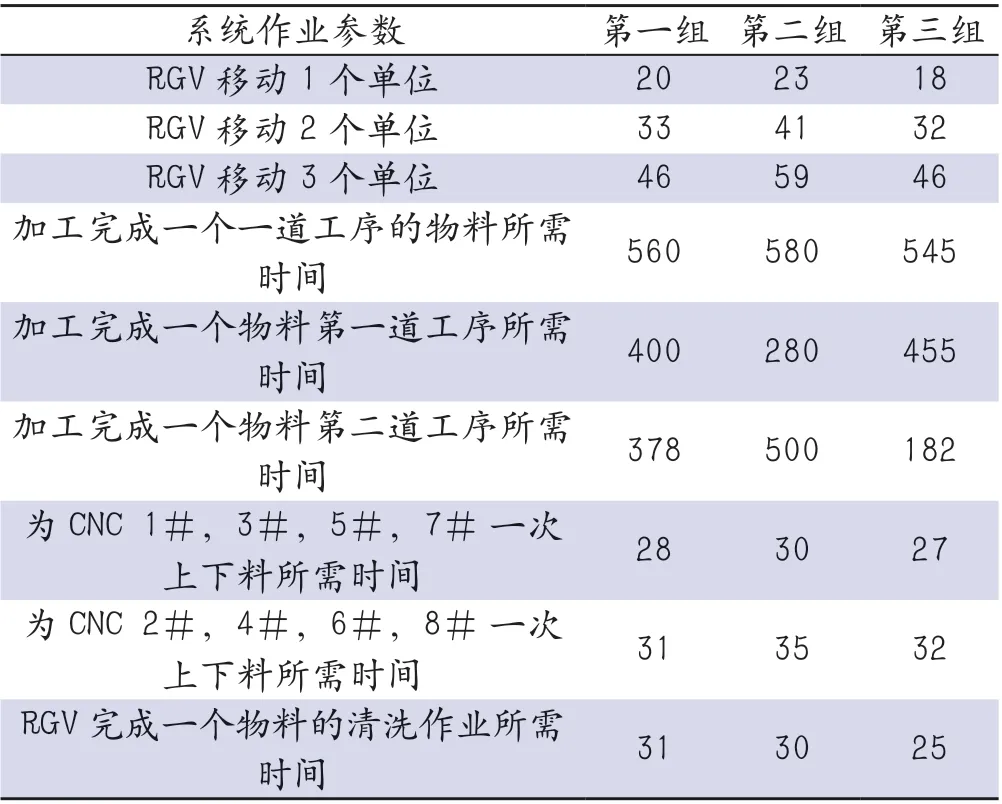

本文根据某工厂的智能加工系统所采集的RGV 相关重要参数来进行研究,数据信息如表1 所示。

表1 RGV 数据参数信息

本文根据CNC 加工完成一个两道工序物料的第一道工序所需时间和CNC 加工完成一个两道工序物料的第二道工序所需时间的比值来确定台数比,发现将第一道工序和第二道工序都设置为4 台,才能生产出更多的成品。

2 对两道工序未发生故障的研究

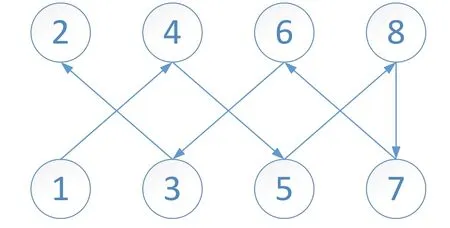

2.1 机床上料方式的选择

最开始时,智能小车RGV 处于1 号机床CNC 和2 号机床CNC 之间,此时小车开始对8 个CNC 车床的上料方式有=40 320 种。不同的上料方式使小车最终停止的位置不同,会导致上料所用的时间也不同;并且每道工序物料的上下时间和清洗时间不一样,综合考虑给出最佳上料方式如图1 所示。

图1 最佳上料方式

2.2 模型的建立

当两道工序的物料加工作业中出现故障时,故障发生的概率为P=0.01。本文选取物料生产效率α 和每个物料的剩余加工时间Dij为优化目标。然后基于这两个目标的最优情况利用相应算法进行求解。故障的发生具有随机性,根据工厂中车床故障排除时间的一般统计,本文记为15 min,故障排除后即刻加入作业序列。

2.2.1 最优目标函数的确立

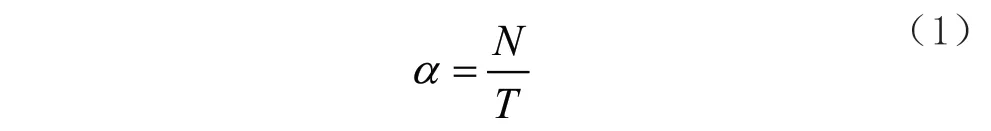

(1)目标函数一:物料的生产效率α

物料的生产效率α 指单位时间内已加工熟料的数目。在工作总时间t总相同的情况下,由总的物料生产数N 决定,求解公式为:

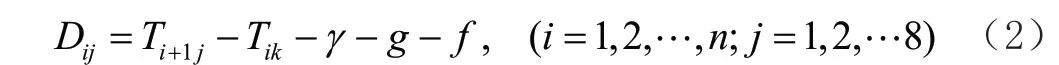

(2)目标函数二:每个物料的剩余加工时间Dij

每个物料的剩余加工时间Dij,指当前第j 号机床CNC 上的i 物料加工完的时间。剩余加工时间Dij与上料时间Tij、自动引导车移动时间γ、下料时间f 和物料的清洗时间g 都有关系,其求解表达式为:

2.2.2 故障随机过程的模拟

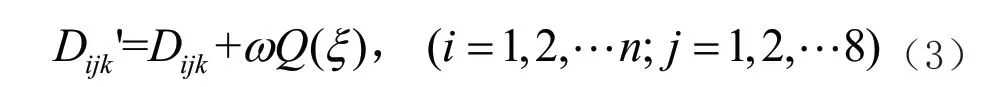

对于状态转移方程中,故障发生时将会使等待时间加长,产生一个新的等待时间,即:

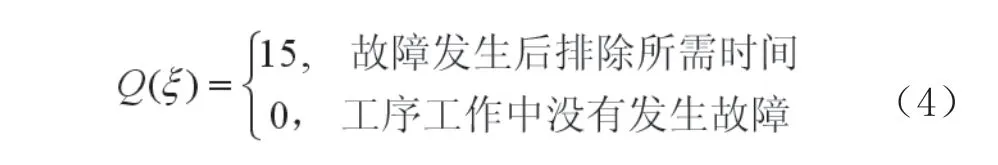

其中, ( )Q ξ 表示8 台CNC 发生概率的情况,若发生则为15 分钟,否则为0,即:

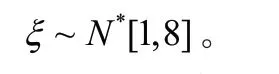

ξ 为模拟的CNC 机床号数,是1 ~8 的整数,即

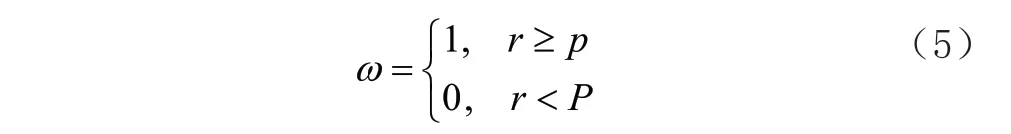

ω 是根据模拟概率时判断故障是否存在每一次等待时间的更新过程中

然后根据上料过程、清洗过程和物料加工的工序等待时间为约束条件建立模型,得到该问题的双目标动态规划模型:

2.3 基于FCFS 的动态规划算法设计

在本文中,RGV 车如同一个“服务器”,CNC 机床像使用服务的“一个进程”,这些进程以FCFS 方式排队使用服务,而FCFS 的方式[3]又基于动态转移方程来确定,因此对模型进行求解时是在局部最优解的前提下运用动态FCFS 算法。算法过程如图2 所示。

图2 基于FCFS 的动态规划算法设计

表2 故障发生时刻 单位:min

3 结论

将RGV 信息数据代入模型的研究之中,得到结果如表2 所示。

表2 给出了在一个班次内(8 h)故障发生时刻。数据表明CNC 发生故障具有一定的随机性,并且发生过故障的CNC 可能会多次发生故障,这也比较符合实际生活情况。因此,在RGV 调度生产作业加工中建议重点关注发生故障过的CNC,在其发生故障后立刻解决,防止CNC 发生故障严重影响生产效率。

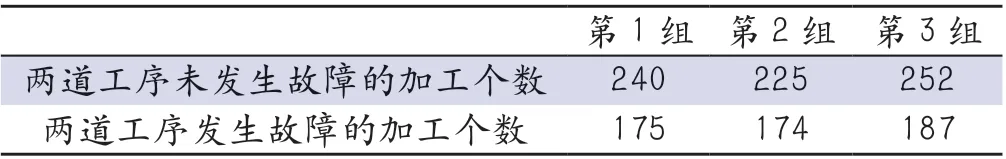

本文通过对故障的随机模拟,不仅得出发生的时间,还统计了两道工序未发生故障的加工个数与两道工序发生故障的加工个数,如表3 所示。

表3 成品加工数量

由表3 可知,当CNC 在加工过程中发生故障时,将严重影响成品的生产数量。这也与实际的事实相符,发生故障后,必定影响成品的产量。

由表2 和表3 的结果可知,本文建立的模型具有良好的实用性,特别是在有故障发生时,能够清晰地看到故障发生的时刻和发生故障的CNC 编号。在实际生活中,多工序的智能加工系统越来越被工业所重视。对加工过程中的故障发生研究的意义重大。