基于金相检测的焊接质量缺陷研究及控制

2019-04-18张云卿

张云卿

基于金相检测的焊接质量缺陷研究及控制

张云卿

(上汽大众汽车有限公司,上海 201805)

利用金相检测方法检验焊接质量状态,可以从根本上判断缺陷形态及成因,并在此基础上进行有针对性地优化和控制工作。文章对金相检测的关键步骤,检测结果的主要质量缺陷状态和优化措施进行了研究,对于焊接质量的缺陷识别及优化控制提供客观评价依据,并为建立参数化金相检测网联化信息系统提供数据支撑。

金相检测;焊接质量

1 整车焊接质量检测方法

整车焊接质量检测,主要分为目视检测、非破坏性凿测、破坏性凿测、超声波检测和金相检测。目视检测要求检验人员在能力许可情况下进行检测;非破坏性凿测的检测范围为不影响表面质量的凿测、凿测可达的焊点、非热成型板焊点及板材组合中最小板厚小于等于1.2mm的焊点;超声波检测方法主要对非破坏性凿测无法覆盖的区域进行补充;金相检测作为不可见焊接区域质量评价方法,对于焊接质量评价直接客观,可以从根本上发现焊接质量缺陷的来源,从源头控制和优化焊接质量状态。

2 金相检测关键步骤

2.1 取样和切割

取样是金相检测的第一步,较适宜的大小为10mm-12mm见方或见圆的柱体[1]。过小的尺寸将对后续切割产生困难,过大的尺寸也将增加磨抛的时间,同时增大磨抛的难度。取样的范围和数量需进行明确定义,以确保抽样周期及检测范围满足要求,取样完毕需及时做好相关记录,便于后续统计整改和跟踪。切割需明确设备安全操作规程,确保试样表面状态,避免其他残留氧化物或化学残留物影响最终检测结果。

2.2 磨抛

磨抛工序需选用专用磨抛机,进行磨抛时,二档转换高速或低速,按需选择试样工序,一般粗磨,细磨采用低档工序(320-650r/min)选择开关,选用所需速度。选用280#粗磨水砂纸和800#细磨水砂纸,轻压于磨盘上进行粗磨、细磨和抛光。磨抛过程中需注意检测试样与磨盘切线方向平行,完成后需及时取出砂纸,防止污染磨盘。

2.3 腐蚀

试样进行磨抛后,需进行腐蚀工序以将金相显微组织显现出来,一般选取硝酸酒精溶液对试样磨抛截面进行处理,处理时间长短与试样材质相关,当显微观察试样金相不清晰时需要重新进行试样切割、磨抛及腐蚀步骤。

2.4 显微拍照

金相专用显微镜要求在正规标定后,定期对显微镜进行复校,以确保显微镜在受控计量范围内使用操作,建议复校周期为每周。复校结果反映了标尺测量值与理论标准值的偏差程度,当结果<0.1mm,认定为合格状态,可正常开始实验工作;当结果>0.1mm,认定为不合格,需要对显微镜重新标定,并对上一周期的试验样品进行重新测量,追溯直至3件样品测量结果完全吻合为止。

3 金相检测常见质量缺陷及控制措施

3.1 未熔合

按照焊接工艺要求,焊接形成直径符合要求的熔核。焊接熔核区域焊接板材未熔合,未形成熔核,主要由于焊速过快,焊接电流电压偏小,摆幅过大、焊枪倾角过大等因素造成,可通过减慢焊接速度,调整焊接电流电压参数,优化焊枪操作姿势进行优化控制。

图1 未熔合

3.2 裂纹

根据焊接标准,裂纹不允许在连接层热影响区域。 熔核区域连接层含有裂纹,主要由于焊接件表面有杂质,焊丝质量缺陷,熔深过大等因素造成,可通过焊接前目视检查,焊丝质量优化和工艺参数调整等措施进行控制。

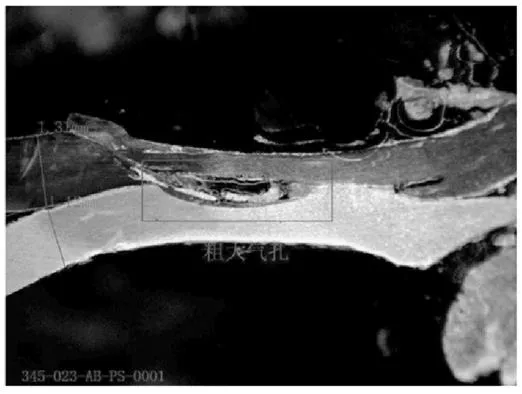

3.3 粗大气孔

根据焊接工艺标准,气孔不允许在拼接层呈开放式朝向熔核边缘。熔核区域气孔穿透熔核边缘,会产生粗大气孔缺陷。缺陷主要由于焊接电流电压偏大,焊接件表面不清洁,焊接速度较慢等原因造成,可通过调整焊接电流,提升焊接件表面清洁度,调整焊接速度等措施进行优化。

图2 粗大气孔

3.4 上端未100%包裹

按照焊接工艺要求,上板需完全100%被焊料包裹,当焊料未对上端板材形成100%包裹,将形成焊接质量缺陷,主要由于焊枪指向位置,倾角偏差,焊接电流电压偏小等原因导致,可通过调整焊枪倾角,调整焊接电流电压参数进行优化。

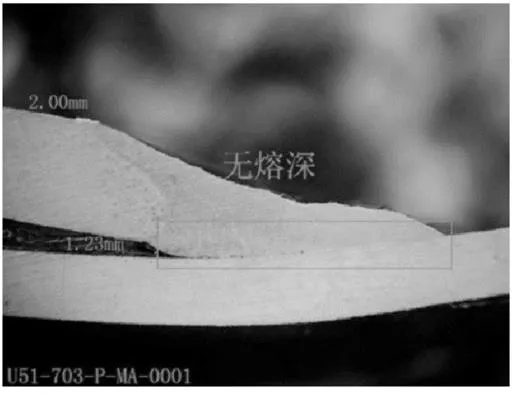

3.5 无熔深

根据焊接工艺标准,熔深深度需大于0.2mm,无熔深的缺陷状态为两种焊接件之间无焊料渗透深度,主要由于焊接速度过快,焊接电流电压参数偏小,焊枪摆动幅度过大,焊枪自身倾角偏差等因素造成,可通过降低焊接速度参数,调整焊接电流电压参数,调整焊枪姿态等措施进行控制优化。

图3 无熔深

3.6 焊点偏移

点焊在错误的区域,未有效连接三层板材不符合焊接工艺要求,主要表现在未在规定区域内焊接焊点,焊点应为三层板,试样实际为两层板。造成这类缺陷的主要原因为零件匹配尺寸偏差大,焊接位置错误等因素,可通过优化零件尺寸缩小零件匹配偏差,工艺准确性核对等措施进行控制。

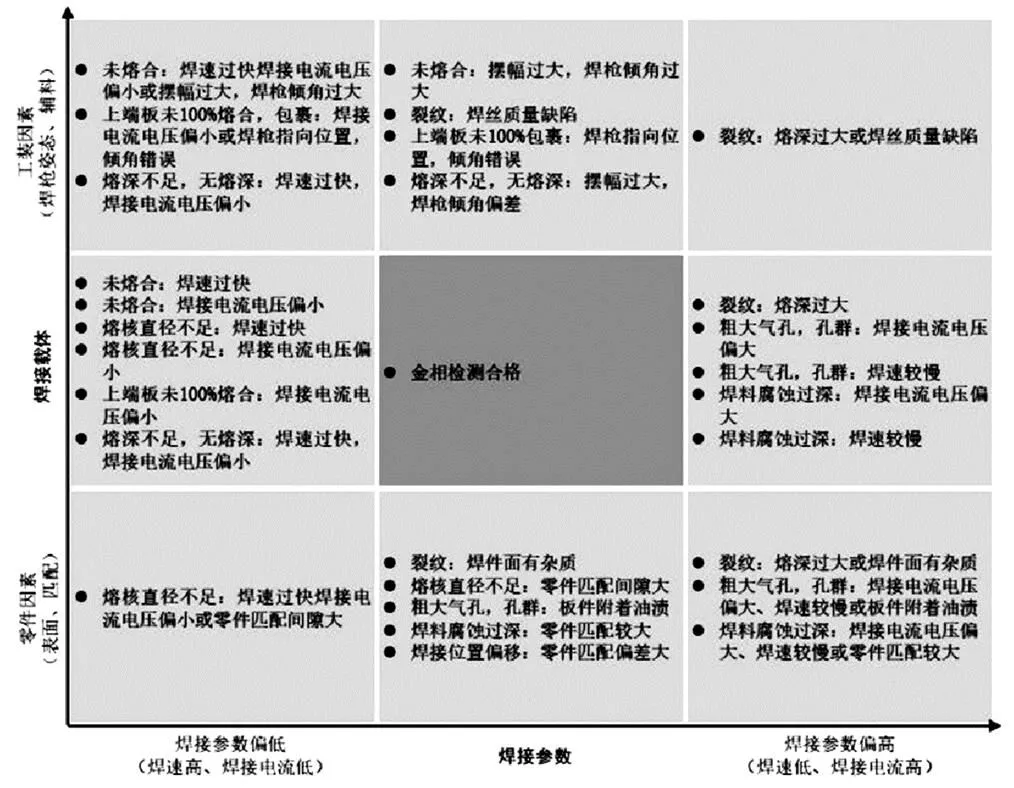

图4 金相检测缺陷分析方法

3.7 熔核直径不足

熔核直径不足主要由于焊接速度过快,焊接电流电压偏小,零件匹配不佳等因素导致,可通过降低焊接速度,调整电流电压工艺参数,优化零件匹配等措施进行优化。

3.8 焊料腐蚀过深

焊料腐蚀过深主要由于焊接电流电压偏大,零件匹配不佳,焊接速度过慢等因素造成,可通过调整焊接电流电压工艺参数,优化零件匹配尺寸,调整焊接速度等措施进行控制。

根据焊接参数、焊接载体两个维度总结概括的金相检测缺陷分析方法如图4所示。

4 结语

通过金相检测,可以在显微成像基础上直观评价焊接工艺质量,对于焊接工艺参数的优化、焊接件来料质量状态,焊枪工艺状态提供客观且明确的评价依据。同时,建立一套成熟的金相检测流程既可以从体系上对焊接质量状态实现闭环控制,也可以对批次质量状态提供追溯和验证的依据。基于金相检测结果的焊接质量优化,将更加参数化、信息化,在不久的将来,通过金相检测大数据的积累,也将对焊接参数网联化监控提供基础数据支撑。

[1] 高文民.金相检验基本知识[M].北京:中国铁道出版社出版,1989: 50-112.

Research and Quality Control for Welding Defects Based on Metallographic Measuring

Zhang Yunqing

(SAIC Volkswagen Automobile Co., Ltd., Shanghai 201805)

It is fundamentally to judge the welding defects form and origin when evaluating welding quality status by metallographic measuring method, which makes pointed reference to the optimization and quality control issues. In this paper, the key process of metallographic measuring, main quality defects form and optimization counter-measures are studied, which provides the objective basis on the identification of welding defects and quality control, therefore contri -butes to the data base supporting for the networking information system of parametric metallographic measuring.

Metallographic measuring; Welding quality

U466

A

1671-7988(2019)07-194-03

张云卿,男,(1986.6-),籍贯:上海,民族:汉,工程硕士,工程师,就职于上汽大众汽车有限公司。研究方向:整车工艺及质量控制。

U466

A

1671-7988(2019)07-194-03

10.16638/j.cnki.1671-7988.2019.07.066