新型插板式激光切割定位工装的发展优势

2019-04-18贾盛宇程远涛邹喜涛徐进彬商凌云

贾盛宇,程远涛,邹喜涛,徐进彬,商凌云

新型插板式激光切割定位工装的发展优势

贾盛宇,程远涛,邹喜涛,徐进彬,商凌云

(华晨汽车工程研究院,辽宁 沈阳 110141)

文章针对传统骨架树脂类激光切割定位工装存在的制作工艺复杂、定位精度较差等问题,进而依据三维模具模型设计了新型插板式定位工装。通过对比分析两种工装的设计方案、激光切割工艺流程,得出新型定位工装具有定位精度高、缩短了生产周期等优势,该技术对车身覆盖件高效、高精度加工具有很高的工程实践意义。

激光切割;定位工装;车身覆盖件

前言

随着国内外汽车工业的快速发展,汽车不仅仅只是传统的代步工具,人们对于汽车的舒适性及外观要求越来越高,所以,各汽车生产企业之间的竞争更加激烈,每个汽车品牌车型更新换代的周期,将决定企业效益及存活。近年来,国内已基本掌握了汽车覆盖件的快速样件模具研发,这将大大缩短整个汽车的研发周期,而快速样件模具由于周期短,结构简单,需要激光切割辅助才能完成整个样件的制作[1-3]。所以,对于激光切割加工而言,一个高品质的定位工装是保证样件的质量、生产周期的关键。

1 传统激光切割工装研究现状

1.1 传统激光切割定位工装制作方案

对于传统激光切割定位工装,需要根据冲压完成后的工序件,确定型面较复杂、自由度约束较多的地方为主要特征定位点;然后,使用树脂对主要特征定位点与支持结构进行粘接固化形成定位型面;最后,通过钢筋、钢管等材料焊接支持结构,且支持结构需避开切割线,以免在切割时破坏树脂。

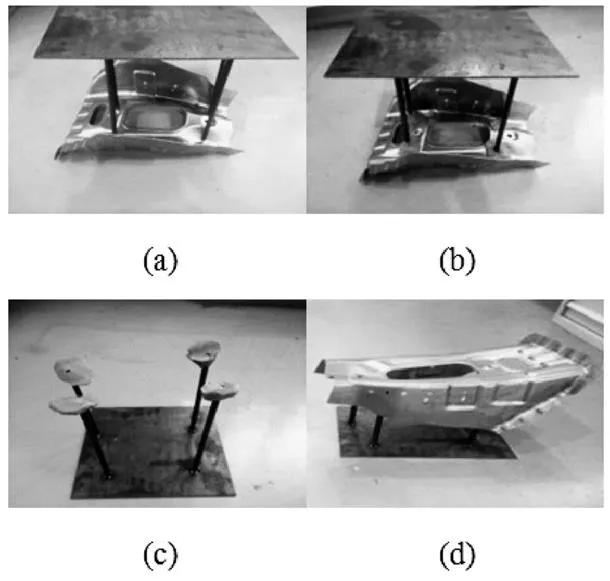

如图1传统的定位工装的特点是根据树脂固化后的型腔定位工序件的位置,其重复定位精度较差[4]。而且,需要工序件冲压完成后进行制作,其工序并行性较差,进而制约快速样件的制作周期。

图1 传统定位支架制作过程

如图1(a)为某样件选取特征定位点,(b)为利用树脂对选定定位点与支持结构进行粘接固化,(c)为粘接固化后形成定位型面,(d)为最终定位效果。

1.2 基于传统定位工装激光切割工艺流程

利用传统定位工装对工序样件进行激光切割的工艺流程为:首先,传统定位工装根据冲压完成后的工序样件运用翻制工艺制作完成;然后,将标准工序样件放在数控机床上进行画基准体系;最后,激光切割机通过基准体系找正坐标系,经过反复仿真模拟激光切割避免干涉,最终完成激光切割编程。

从以上激光切割工艺流程可以看出,传统定位工装需要等待工序样件冲压完成后进行制作,进而影响整个样件的切割效率,下面以侧围激光切割编程为例,具体各工艺周期如表1所示。

表1 侧围激光切割各工艺周期

根据上表可知,完成侧围激光切割工艺周期为4天。

1.3 传统定位工装存在的问题

根据传统定位工装的制作方案、制作工艺可知,其主要存在的问题为:

(1)传统支架由钢筋、钢管焊接而成,在嫁接树脂,其易变型、重复定位精度低、易损坏、不易保存;

(2)定位点完全根据工序件型面的特点选取,随机性大。

根据传统定位工装的激光切割工艺流程可知,其主要存在的问题为:

(1)若使用传统工装切割样件必须准备基准样件,需要数控加工中心进行配合生产,加大了成本的投入;

(2)因为工艺流程的限制,定位工装的制作成为了减少整个生产周期的瓶颈。

2 新型激光切割工装设计方案

2.1 新型激光切割定位工装结构设计

新型插板式定位工装可避免传统定位工装存在重复定位精度低、易损坏等劣势,其结构设计方案为:首先,利用三维数模软件,根据模具型面设计插板式定位结构[5];然后,根据设计数据使用激光切割机加工插板;最后装配各部分插板完成支架制作。

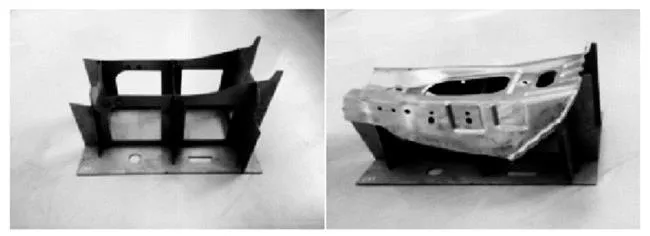

新型插板式定位工装制作要求为:底板与机床平台完全贴合,设计为长方形;插板以50mm为增量,间距在50mm~ 200mm之间;并且设计底板插槽及插板插脚。如图2与图3为某加强件的定位工装三维数模与实物。

图2 某加强件定位工装及产品定位数模

图3 某加强件定位工装及产品定位实物

对于侧围等大型制件时,可以设计多个支撑区域,以提高定位精度,同时可避免局部回弹的影响,提高样件切割质量。图4与图5为侧围的插板式定位工装实物图。

图4 右侧围定位工装

图5 激光切割右侧围

2.2 基于新型定位工装激光切割工艺流程

利用新型定位工装对工序样件进行激光切割的工艺流程为:首先,根据模具三维数据进行插板的结构设计,虚拟装配;然后,根据虚拟装配模型,将基准样件上的基准体系转化到工装上;最后基于虚拟装配模型与激光切割坐标系,进行反复仿真模拟激光切割避免干涉,最终完成激光切割编程。

从以上激光切割工艺流程可以看出,新型定位工装完全利用三维设计软件实现,避免了传统定位工装根据工序件进行制作完成后,进行激光切割编程的流程限制,大大缩短了样件制作周期。下面以侧围为例,具体各工艺周期如表2所示。

表2 侧围激光切割各工艺周期

根据表2可知,基于新型定位工装的激光切割编程完成需要5天,因模具的铸造周期在10以上,所以新型定位工装在模具铸造完成之前就可以制作完成。所以,相对于传统定位工装,新型定位工装的样件激光切割周期可以缩短6天以上。

3 新型激光切割工装的优势

通过对比传统定位工装的制作方案、制作工艺可知,新型激光切割定位工装的主要优势为:

(1)新型工装采用正向设计思路,运用三维数模软件设计支撑截面、装配插槽及工装定位;

(2)新型工装采用交叉拼接、一体焊接的形式,故其不易变形,重复定位精度高,修整量小。并且,可以根据工序件的实际大小设计多个小单元进行组合应用,解决了一体大型工装不易存放、移动等问题。

通过对比传统定位工装的激光切割工艺流程可知,新型定位工装激光切割工艺流程的主要优势为:

(1)新型工装切割样件不需要使用基准样件,从而节省了数控加工中心的辅助工作,并且整个工装都由薄板制成,无需其他材料,很大程度上的缩减了生产成本的投入;

(2)新型工装设计、制作,程序的编写均可在模具设计后进行,与传统模式相比,改变了试制件的生产流程,大大的缩短了生产周期,提高了生产效率。

4 结论

本文通过对比传统激光切割定位工装与新型定位工装的制作方案,得出新型工装采用正向设计,不易变形,重复定位精度高,修整量小。通过对比传统定位工装与新型定位工装的激光切割工艺流程,得出新型定位工装制作成本低,缩短了样件的生产周期,提高了生产效率。

[1] 姚远.激光加工技术在汽车工业中的应用[J].汽车工艺与材料, 2004(02).

[2] 陈涛,王智勇,陈铠等.激光加工技术在汽车车身大型覆盖件中的应用[J].中国机械工程,2002(01).

[3] 梅丽芳,陈根余,刘旭飞等.车身覆盖件的三维激光切割工艺[J].中国激光,2009(12).

[4] 马勇斌,甘中明,邵晓东.汽车冲压件激光切割新型定位支架的开发和应用[J].装备维修技术,2006(04).

[5] 陈根余,黄丰杰,刘旭飞等.三维激光切割技术在车身覆盖件制造中的应用与研究[J].激光杂志,2008(03).

Development Advantages of New Plug-in Laser Cutting Positioning Tooling

Jia Shengyu, Cheng Yuantao, Zhou Xitao, Xu Jinbin, Shang Lingyun

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

The traditional framework resin laser cutting positioning tooling has some problems, such as complicated manufacturing process and poor positioning accuracy, and then a new plug-in laser cutting positioning tooling is designed according to the three-dimensional mold model. By comparing and analyzing the design schemes of the two fixtures and the laser cutting process of the two fixtures, it is concluded that the new positioning tooling has the advantages of high positioning accuracy and shortening the production period, etc. This technology has high engineering practical significance for efficient and high-precision machining ofauto-bodypanel.

laser cutting;positioning tool;auto-body panel

U466

A

1671-7988(2019)07-191-03

贾盛宇,高级技工,就职于华晨汽车工程研究院,研究方向为车身覆盖件激光切割工艺研究。

U466

A

1671-7988(2019)07-191-03

10.16638/j.cnki.1671-7988.2019.07.065