动力总成系统结构强度有限元仿真优化及应用

2019-04-18王慧玲

王慧玲

动力总成系统结构强度有限元仿真优化及应用

王慧玲

(泛亚汽车技术中心有限公司,上海 201201)

动力总成实体结构件优化是设计开发评估中的难点问题。借助计算机辅助工具,结合某动力总成开发项目,详细研究本体零件结构疲劳产生的影响因素,模拟真实系统开发认证工况及受载状态,并对疲劳危险区域进行结构优化。模型考虑了系统结构近似瞬态温度场、变缸压、螺栓衰减等影响因素,并运用子模型驱动方法,通过Tosca实现ABAQUS和疲劳软件联合仿真,进行快速局部形状优化,大大提高了项目开发评估效率。该方法推广运用到其他零件上,成功通过优化结构形状,解决某变速箱齿毂开裂失效问题,试验验证效果良好。

低周疲劳;计算机辅助;仿真;子模型;Tosca;优化

1 前言

动力总成中发动机作为核心动力系统,其性能、安全、可靠度要通过台架冷热冲击(GETC)认证。零件强度不仅与本身结构有关,也与系统的工况、连接、支撑等因素紧密相关。考察零件强度及优化必须要着眼于实际状态,难点在于一方面发动机使用状态变化复杂,内部流体及气体燃烧实际状态难以捕捉模拟,另一方面模型庞大,影响因素众多。

实际台架运行过程为引擎在高速和全油门的工况下连续运行数百小时,它是一个基本由加速工况构成的试验,并不是为了完全复制实际的客户车辆使用情况,旨在模拟产生在整车有效使用生命周期中的近似损伤状况[1,3,4]。最大的热冲击发生在引擎从熄火或浸车至环境温度(例如通宵驻车后)升温到正常全油门全负荷运行的加热过程中,最大冷冲击发生在熄火倒拖、冰水冷却、节气门全开的过程中,同时,冷却液、机油和排气道也都经受了相当程度的冷热冲击,结构强度疲劳可近似为低周疲劳问题,计算机模拟复杂程度较大,目前国内尚未见到相关资料文献。

发动机水套圆角为设计薄弱位置,容易引起应力集中,是设计关注的重点。本文通过对GETC瞬态过程模拟,得到整机一体化结构应变结果,运用 coffin-manson低周疲劳理论模型,评估结构机械损伤及安全情况。对于局部安全系数较低区域,运用子模型驱动方法快速计算局部应变场,再通过Tosca联合ABAQUS[2]及疲劳计算软件,快速优化结构局部圆角寿命,改善结构设计,此方法也在动力总成其他零件中得到运用,改善设计解决问题,效果良好。

2 低周疲劳理论及结构优化方法

2.1 低周疲劳理论

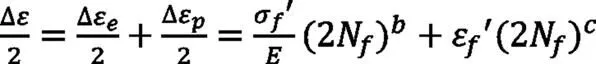

在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部永久结构变化的发展过程称为疲劳。对于低周疲劳,循环次数小于10000次,循环应力大于屈服。目前,基于应变-寿命(ε-N)关系来计算低周疲劳的方法目前已被广泛接受,其性能获取来源于应变幅控制下的疲劳测试试验。寿命-应变关系式通常表示为Coffin-Manson 方程,表达式如下:

对应的循环应力应变关系方程如下,在有限元计算材料参数中输入,通常称为Romberg-Osgood方程[9]:

2.2 结构优化方法

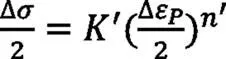

结构优化从类型上看,主要有尺寸优化、形状优化[5~6]及形貌优化[7]、拓扑优化[8],优化数学模型如下:

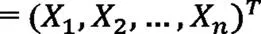

3 有限元模型与分析方法

本文建立了缸体缸盖一体化模型,定载荷主要有过盈配合量,变载荷主要包括螺栓力、缸压、温度,计算得到应变幅用于疲劳计算。结构计算的模型有限元模型如图1所示,包括缸盖、缸体、螺栓、座圈、缸垫、缸套、轴瓦瓦盖等。

材料参数参考FEMFAT材料库,如表1所示,主要的材料有缸盖AC4B、缸体Alsi9cu3,泊松比0.32,弹性模量77312MPa。弹塑性模型输入,硬化选用combined 类型,背应力介于等方和随动硬化之间。为获取更加可靠的计算结果,至少计算3个循环以确保获取塑性安定结果。

图1 缸体缸盖一体化计算模型

表1 常温材料参数

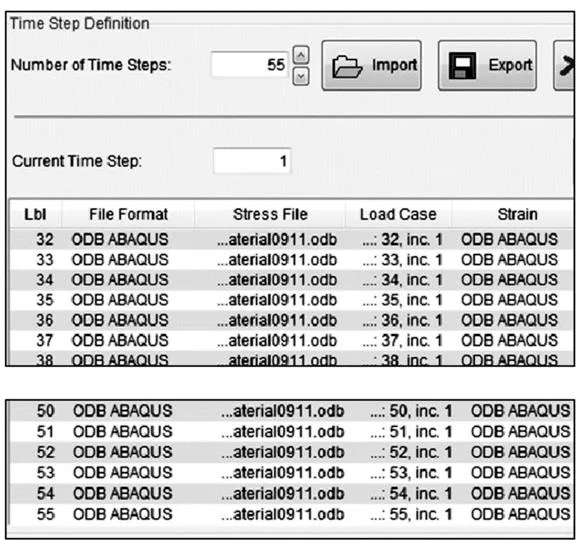

低周疲劳是在Femfat heat 模块输入计算,有限元结果信息包括应力、应变、温度场时间历程,即S、LE、NT,结果将输入到疲劳软件中计算寿命,具体流程见下图2:

图2 低周疲劳计算流程

3.1 温度载荷

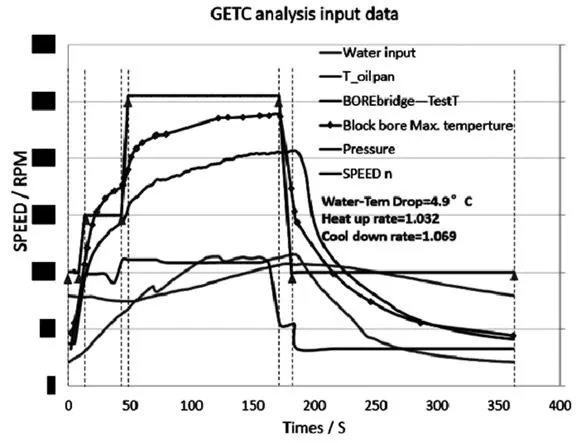

温度冷热冲击是造成零件强度问题的主要因素,根据转速、扭矩、油温、水套水温、流量等输入信息作为边界,计算得到瞬态温度场。在疲劳结构计算中,直接瞬态加载计算时间长,代价太大,获取若干温度变化较大的时刻点的温度,施加多个分析步静力加载,可近似模拟出温度变化历程,计算量减少且效率提高。如图3所示,本例点取30个时刻点加载,中间过程线性插值,近似的瞬态温度历程如带点的block bore Max. Temperature 曲线所示。缸压加载转折点与转速变化点一致,图中 所示,加载顺序为点火1、2、3缸顺序。

图3 载荷加载边界

3.2 疲劳计算

疲劳计算基于Femfat Heat模块,输入最后一个稳定的循环。由于缺乏材料的氧化及蠕变材料属性,疲劳结果忽略氧化及蠕变损伤,寿命计算的是结构零件的机械损伤[10]。

图4 疲劳计算分析步输入

3.3 子模型驱动及优化

缸体缸盖结构比较复杂,优化空间的定义约束众多,优化计算难度较大。但对于局部圆角优化,结构变化不大,可以通过表面节点位置调整实现,即常说的形状优化。一般整机模型大小接近500M,现有资源下计算周期约1周,若驱动局部小模型,大小在50M以下,耗时可控制在1小时以内,可行性较高。缸体缸盖的水套圆角是强度薄弱环节,局部常有安全系数不满足要求,改善圆角强度如果通过更改数模,再通过整机一体化评估的话,时间长、效率低,子模型驱动的方法可以极大地减少ABAQUS计算时间,提高计算效率。

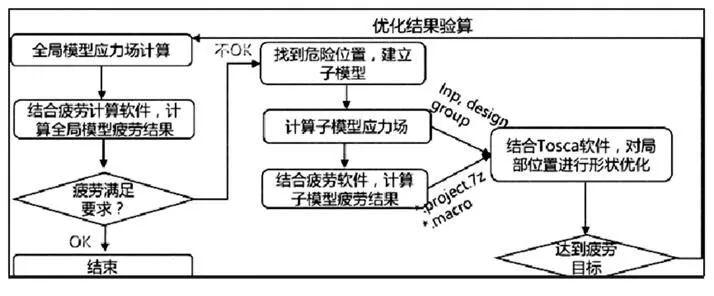

优化结构强度是利用Tosca软件在子模型上完成的,具体流程如下:

图5 子模型驱动优化流程

4 结果与分析

4.1 有限元及疲劳分析结果

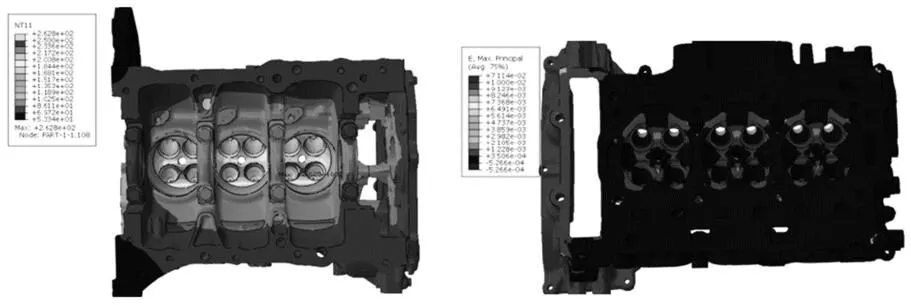

缸体缸盖的温度场是作为后续应力计算的载荷之一,需反复对比和修正其精度,确保边界输入准确性。除温度载荷之外,还考虑了缸压变化、螺栓力衰减等,温度场及应力云图如图6所示。

图6 有限元计算结果

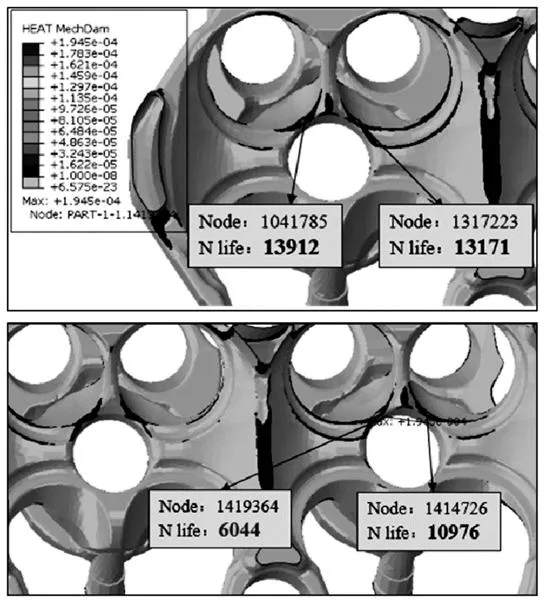

低周疲劳结果需在疲劳软件中,输入材料E-N特性曲线评估安全系数。缸盖水套安全寿命如下图7所示,根据要求,节点1419364点的寿命是6044次,有开裂风险,此处需要进行局部结构优化,降低风险。

图7 缸盖节点寿命云图

4.2 局部圆角安全系数优化

局部优化适合用子模型驱动来提高计算效率,首先局部模型的结果应力要与全局模型基本一致,其次对比寿命结果也要一致,才可用子模型代替全局模型。在方法研究时计算的结果如下图8所示,关注区域的Mises应力差异在10Mpa以内,对应的疲劳结果也基本一致,某点处幂指数大小由6.866变化到6.76。此方法用于缸体缸盖低周疲劳优化后,结构圆角有小幅变化,优化后寿命满足8600循环要求,同时可直接输出优化后的几何模型,快速用于设计参考,提高工程运用效率和价值。

图8 子模型与全局模型寿命幂指数对比

5 问题解决应用案例

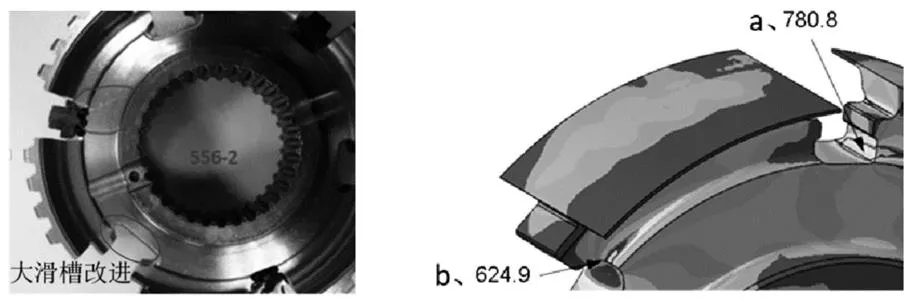

根据上述分析方法,针对某变速箱齿毂开裂问题,首先合理分析了系统使用工况,通过计算机有限元仿真再现出倒挡工况是造成零件开裂的主要原因,如下图9所示,小滑槽开裂位置最大主应力应力a点780.8MPa,大滑槽应力b点为624.9MPa,超过材料强度极限580MPa,造成零件开裂。

图9 缸盖节点寿命云图

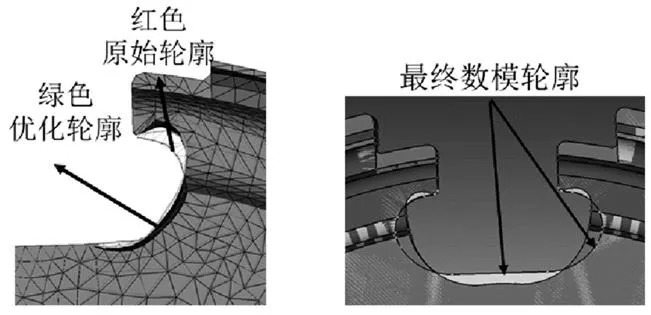

为改善大滑槽应力受力状态,运用子模型驱动办法,优化圆角结构形状。优化目标是最大拉应力小于强度极限,优化空间为调整圆角周围节点位置,如图10所示,原始红色轮廓调整到绿色优化轮廓,指导最终结构数模的确定。再通过仿真验证,大滑槽圆角最大主应力应力降到572MPa,低于强度极限580MPa,满足强度要求,最终零件通过台架和整车的试验验证。

6 总结

1)运用计算机辅助设计软件Tosca 实现ABAQUS 和FEMFAT 联合仿真,从系统角度解决发动机开发中的结构强度优化问题,首次运用子模型驱动的方法,提高系统复杂工况及大模型的计算效率。

2)通过分析系统工况,优化圆角形状,改善变速箱大滑槽圆角应力状态,提高强度强度,在台架和整车中试验验证效果良好。

[1] Nicholas T. Critical issues in high cycle fatigue[J].International Jour -nal of Fatigue, 1999, 21(99):S221–S231.

[2] 庄茁.基于ABAQUS的有限元分析和应用[M].清华大学出版社, 2009.

[3] 杨林强.钱德猛.路明.基于有限元的缸盖低周疲劳寿命仿真分析[M].客车技术与研究.2015.

[4] 崔恒.相变塑性钢的低周疲劳性能和裂纹扩展速率.上海金属. 2009.1.

[5] Bennett J A. Botkin M E. (Eds). The optimum shape:automated str -uctural design, New York: Plenum press, 1986 15 Topping B H V. J Struct Eng, ASCE 109, 1983:1933-1951.

[6] Ohkubo S, Nakajima T, Asai K. Total optimization of truss consi -dering shape, material & sizing variables. Comput Util Stuct Eng, 1989:247-256.

[7] Imai K, Structural optimization with material selection. In:Founda -tion of Serucfural Optimization;A unified Approach Edited by Mor -ris, A J, John wiley & Sons Ltd, 1982:487-511.

[8] Olhoff N, Bendsφe M P, Rasmussen J. Computer Methods in Appli -ed Mechanics & Engineering 89, 1991:259 - 279.

[9] Matthew L. Roessle and Ali Fatemi .Abolhassan K. Khosrovaneh. Variation in Cyclic Deformation and Strain-Controlled Fatigue Properties Using Different Curve Fitting and Measurement Techni -ques. 1999-01-0364.

[10] Csaba Halászi, Christian Gaier, Helmut Dannbauer, 2012_FATI -GUE LIFE PREDICTION OF THERMO-MECHANICALLY LOADED ENGINE COMPONENTS, MAGNA Powertrain, Engin -eering Center Steyr GmbH & Co. KG Steyrer str. 32,A-4300 St. Valentin, Austria.

Optimization and application with Computer Aided simulation for Engine

Wang Huiling

( Pan Asia Technical Automotive Center Co., Ltd, Shanghai 201201 )

The optimization of solid components for engine is one of complex problems in system design and evaluation. Based on an engine development project with computer-aided simulation, some detail factors had been studied focuses on fatigue, the authenticated working condition and loading state of the real system are calculated, and the fatigue risk area is optimized rapidly. Considering the approximate transient temperature field, variable cylinder pressure and bolt pretension force unloading during vibration, after using the sub-model driving method and Co-simulation with ABAQUS and Tosca , and the local shape optimization was carried out, which was greatly improved the efficiency of evaluation. This method was successfully used in transmission gearbox hub cracking issue solving and the optimization component was passed the test validation.

Low cycle fatigue; Computer-Aided; simulation; sub-model; Tosca; optimization

U467

B

1671-7988(2019)07-105-04

王慧玲(1982-),女,硕士,工程师,从事动力驱动系统的结构强度、传热仿真分析。

U467

B

1671-7988(2019)07-105-04

10.16638/j.cnki.1671-7988.2019.07.035