基于动力学仿真的活塞组件摩擦损失研究

2019-04-18刘涛

刘涛

基于动力学仿真的活塞组件摩擦损失研究

刘涛

(泛亚汽车技术中心有限公司,上海 201201)

活塞及环组的摩擦损失是影响发动机机械效率最重要的因素之一。文章通过活塞及环组动力学仿真,讨论了配缸间隙、活塞群部型线、环张力及环轴向宽度等设计参数对活塞环组系统摩擦损失的影响,为减小发动机摩擦损失、降油耗提供设计指导。案例结果显示,在额定工况下,裙部型线优化对减小活塞及环组系统摩擦损失的贡献最大(达47%),调整配缸间隙为上限时可带来17%的收益,而调整油环环张力和一环环宽带来的总收益约为4%~8%。

摩擦损失;活塞;活塞环;动力学仿真

引言

在现今发动机开发过程中,追求更低的整机燃油消耗成为各企业的必然选择。低燃油消耗意味着在高的燃烧效率下,需要尽可能低的无用功损耗。因而,减小发动机的机械摩擦损失对提高发动机效率,降低整机燃油消耗有着至关重要的作用。

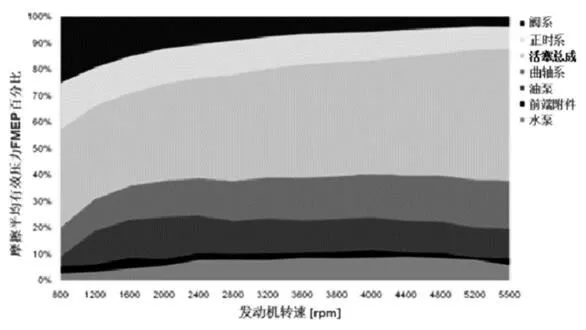

大量研究表明,发动机活塞及环组总成与缸套之间的摩擦损失可占整机机械损失的20%以上[1,2,3]。图1为某4缸小排量汽油机各子系统摩擦功的实测结果,在整个工作转速范围内,活塞及连杆总成摩擦损失高达30%~50%。这意味着活塞总成是最具优化潜力的系统,因此,研究其中各零部件及相应摩擦副对摩擦损失的贡献量并优化降低不合理部分,是降摩减油耗工作的重中之重。

专家学者们已对发动机的活塞与气缸、活塞环与气缸、活塞销与销座等摩擦副的运动摩擦及润滑特性做了大量细致的试验研究工作[1,4],由于这些研究方法通常都涉及到专门的试验测试设备以及大量费用,在工程实际中很难得到直接应用,而目前工程中应用最多的是采用倒拖试验台架逐步拆分出各主要系统的摩擦功[2,3]。这种逐步拆分试验法是在发动机不点火的情况下完成,无法真实体现出发动机实际工作过程中的摩擦损失。并且此类试验只能拆分到系统级(如图1所示的七个主要系统),如果需要考量不同活塞群部型线、配缸间隙、环组张力、环面型线等具体影响,将只能做对比试验,这需要发动机多次上下台架翻修,势必浪费大量时间和试验资源。活塞及环组动力学模拟分析法能系统地进行定性和定量分析[5,6,8],可用于指导设计优化,减少试验频次。结合少量试验验证,可提高模拟分析精度,大大节约时间和成本。

图1 某汽油机各子系统实测摩擦功占比

本文将借助EXCITE/Piton&Ring工程软件,以某4缸小排量汽油机为例,建立活塞及环组动力学分析模型,重点讨论了设计开发过程中需要优化的部分设计参数,比如配缸间隙、活塞群部型线、环张力以及环轴向宽度等对系统摩擦损失的影响。

1 活塞及环组动力学模型

EXCITE/Piton&Ring是发动机活塞摩擦副设计专用的多体动力学软件,它将活塞、活塞环视为弹性体,连杆和曲轴视为刚性体,活塞环与缸套间为油膜润滑。其动力学模型包括以下主要假设:1)仅考虑在缸套主、副承压面(TS-ATS)构成的平面内的活塞运动;2)假设曲轴作匀速旋转,不考虑转速不均匀带来的影响;3)不考虑活塞销与活塞,销与连杆,连杆与曲轴之间的运动间隙。

1.1 运动副间的摩擦特性

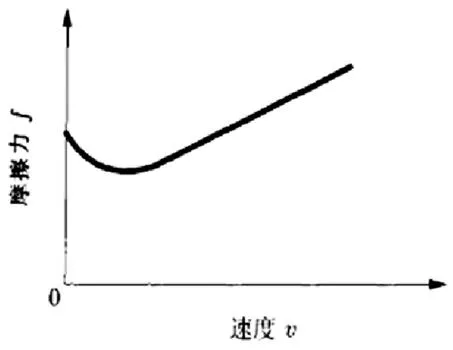

对于活塞与缸套、活塞环与环槽以及连杆轴承处的摩擦特性,以Stribeck摩擦函数来描述。Stribeck摩擦不同于库伦摩擦,它不仅与法向载荷有关,还受运动件的相对速度和方向影响(如图2所示),其摩擦力并不是速度的线性函数,在相对速度较小的范围内,随着相对速度的增加摩擦力反而有所下降。

图2 Stribeck摩擦效应

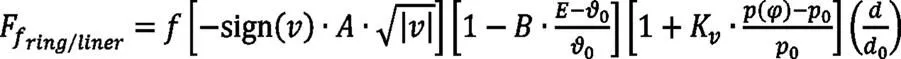

其摩擦力方程为:

其中,F为法向载荷,为比例因子,为相对速度,为相关参数,对于不同类型发动机有不同的推荐值。

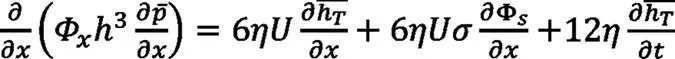

在环组动力学计算时,同时引入液力润滑和粗糙接触模型来描述活塞环与缸套之间的润滑和摩擦特性。液力滑动模型将环表面与汽缸壁面的周向运动视为平面滑块,并作液力润滑理论的常规假设,认为润滑油是等粘度不可压缩的,其液动油膜压力由Reynolds控制方程(2)求得。

其中,为名义油膜厚度为环面与壁面平均间隙,为平均液动压力,σ代表复合的表面粗糙度,分别为挤压流动因子和剪切流动因子,为环面的滑动速度。

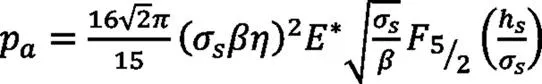

粗糙接触区域为Greenwood和Tripp表面接触模型,其粗糙接触压力为:

其中,s为粗糙度高度标准偏差,s为接触面名义间隙,β、分别为峰值粗糙半径和分布密度,E*代表粗糙表面的弹性行为。

由式(2)和(3)分别求解得到不同时刻的液动接触压力和粗糙接触压力,再根据对应状态时的摩擦系数就可得到变化的摩擦力载荷。

德国内燃机研究协会(FVV)根据试验及经验总结,在Stribeck摩擦函数基础上得到一简化的经验公式(4),可用于活塞动力学模块计算环组与缸套间的摩擦力。

1.2 主要输入数据

从摩擦力的求解方程中可看出,求解摩擦力的过程其实就是求解摩擦副法向接触载荷及相应摩擦系数的过程。活塞、环组与缸套的接触载荷及摩擦系数与其运动状态和润滑状态相关,主要影响因素可分为发动机运行参数和设计参数两大类。发动机运行参数包括转速、负荷以及发动机的磨合情况,涉及缸内压力和温度、活塞及缸套温度分布、润滑油粘温特性及各摩擦副的磨合特性等。设计参数主要有活塞与缸套的冷态名义间隙、活塞型线、活塞销偏心、各环的运行面型线、环的张力等。

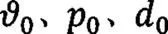

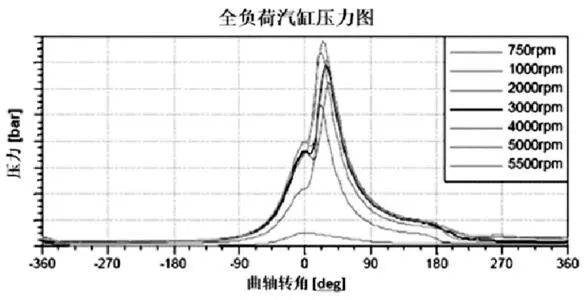

1.2.1缸内燃气压力及温度

在发动机开发初期,缸内燃气压力、平均温度及对流换热系数曲线通常可通过GT-Power或AVL-BOOST软件性能仿真方便得到。图3为仿真得到的不同转速下全负荷缸内燃气压力曲线,图4为额定工况下缸内平均温度及对流换热系数曲线。有试验样机或产品之后,可试验获得。

图3 全负荷缸内燃气压力曲线

图4 缸内平均温度及对流换热系数曲线

1.2.2活塞及缸套型线

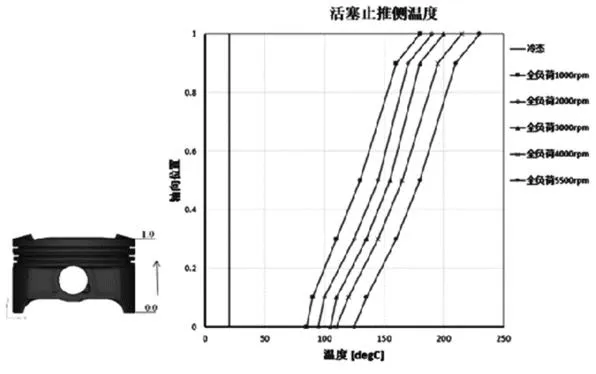

通过有限元法计算可得到不同工况下的活塞温度分布,并用活塞温度测试试验数据标定有限元模型。图5即为不同转速全负荷工况下活塞推力侧的温度变化曲线,由此,在活塞冷态型线基础上加上由于活塞温度升高带来的热膨胀量就得到了热态的型线。

图5 全负荷活塞温度分布曲线

通常,缸套在冷热态的变形型线也是由有限元法计算得到的。为提高仿真精度,首先应保证有限元模型刚度和螺栓载荷施加的准确性,这需要由冷态装配后缸孔变形测量值减去装配前的测量值(消除产品实际加工后的非理想圆孔现象),以此修正装配状态下有限元模型。其次,用测量的缸套温度标定有限元温度场,并考虑高温下螺栓载荷的衰减量。对于多缸机,各缸的变形型线也有差别,通常选变形最大的缸套型线作为动力学计算输入。

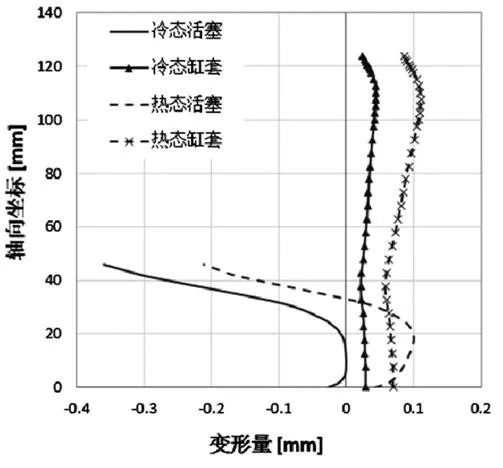

图6 活塞、缸套冷热态型线

图6为冷态和额定工况下活塞与缸套在推力侧的变形型线,从图中可看到,活塞与缸套在热态发生型线干涉,由于活塞与缸套都是弹性体,在接触载荷下会产生弹性变形,因此少量过盈是允许的。

1.2.3摩擦比例因子

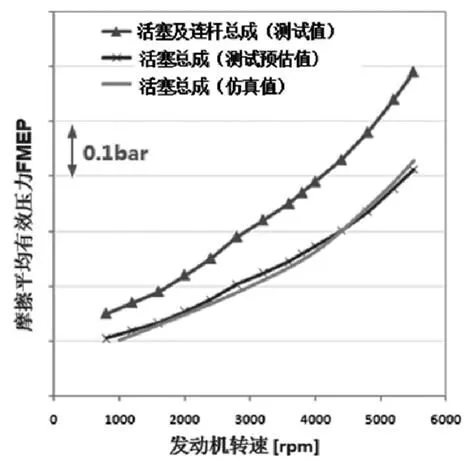

在正式计算之前,有必要利用倒拖摩擦功试验测试结果对活塞及环组系统的总的摩擦损失进行标定,以确定摩擦力方程 (1-1)、(1-4)中的摩擦比例因子。

由于试验是在倒拖试验台架上完成的,因此,标定摩擦比例因子所用的动力学模型应模拟倒拖工况。再者,该试验能测试出的摩擦功是整个活塞连杆系的,需在实验数据的基础上减掉活塞销及连杆大头处的摩擦损失。据文献[7,9,10]所述,典型的活塞销及连杆大头处的摩擦损失大约能占28%~32%,本文按30%估算。最终根据试验数据标定后的活塞动力学模型在倒拖工况下系统总摩擦损失结果如图7所示,仿真与试验的最大偏差为6.45%。

图7 倒拖工况系统摩擦功修正

2 影响因素及结果讨论

只要能影响运动副接触面的法向载荷及运动摩擦系数的因素,理论上都将影响摩擦损失的大小,本文将以配缸间隙、活塞群部型线及椭圆度、环张力以及环轴向宽度的变化为例,讨论相应的摩擦损失变化趋势以及可能带来的其它影响。

2.1 配缸间隙

配缸间隙的大小决定了活塞及环组在缸套中运动空间的大小,它影响活塞及环的二阶运动,从而会影响到活塞对缸套的拍击力以及整个系统摩擦功。配缸间隙过大,会造成低速低负荷时缸套敲击噪声增大;配缸间隙过小,会造成高速高负荷时摩擦损失明显加剧。

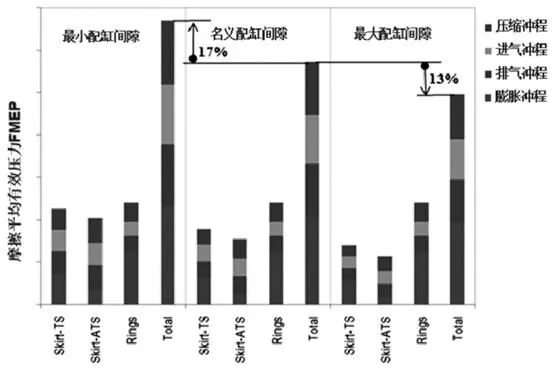

图8为发动机额定工况下不同配缸间隙时活塞及环组系统摩擦损失的变化及构成情况,随着配缸间隙的增大,系统总的摩擦损失随之减小(变化幅度为17%和13%),其中活塞群部(TS和ATS侧)摩擦明显减小,但环组处的摩擦没有明显变化,这表明活塞环在张力作用下,与缸套接触紧密,对配缸间隙的变化不敏感。

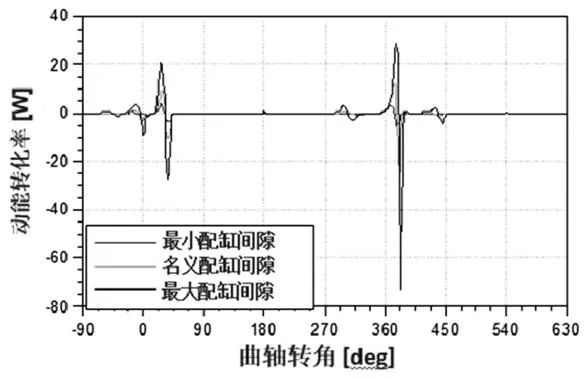

另外,在一个工作循环内,膨胀冲程的摩擦损失贡献量明显大于其它冲程,其在三种配缸间隙下的占比依次为35%、37%、39%,这是因为活塞在膨胀冲程受到更大的侧推力作用。但是,配缸间隙的增大可能会带来活塞二阶运动及活塞对缸套的拍击力加剧,图9显示表征拍击噪声水平的活塞动能转化率随配缸间隙的增大而显著增大。

图8 不同配缸间隙时系统摩擦损失

图9 不同配缸间隙时活塞动能转化率

2.2 活塞群部型线

活塞群部型线的设计是活塞设计的一个重要环节,良好的活塞型线不仅需要保证活塞在气缸内运动平稳,尽量降低活塞对气缸的敲击,还应具有良好的油楔效应保证油膜润滑,以便获得低的摩擦损失。

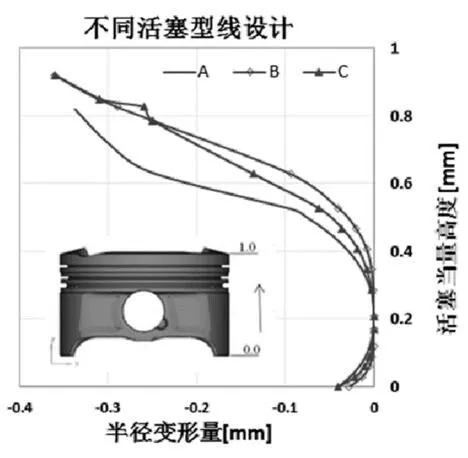

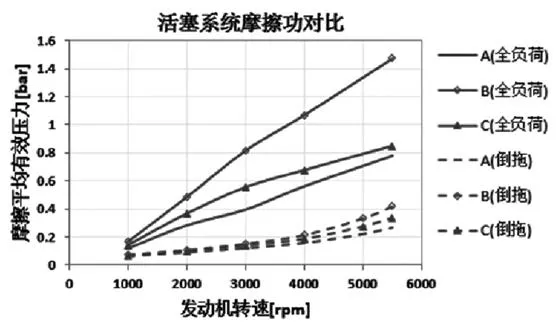

图10列出了A、B、C三种不同活塞型线设计,图11对比了三种型线分别在倒拖工况和全负荷工况下的系统摩擦损失,可看出活塞在全负荷工况下受热膨胀后的系统摩擦损失将明显大于倒拖试验工况。以额定转速5000rpm为例,在倒拖工况时型线A对应的摩擦损失比型线B小34%,在全负荷工况时型线A的收益增大到47%。

图10 三种活塞型线

比较图11-13中三种不同活塞型线在全负荷不同转速下的系统摩擦损失、活塞动能转化率及表征活塞平稳运动的摆角变化曲线。结果表明型线A的摩擦损失最小,但同时运动平稳性最差;型线B拥有平稳的活塞运动和较小的敲击噪声水平,但摩擦损失却明显偏高。因此,在活塞型线选择时,应权衡多方利弊,避免极端情况的发生。

图11 不同活塞型线对系统摩擦损失的影响

图12 不同活塞型线的活塞动能转化率

图13 不同活塞型线对活塞平稳运动的影响

2.3 活塞环张力及轴向宽度

通常,减小环组摩擦损失的措施包括调整环张力、环轴向宽度、环对缸套变形的顺应性、运行面轮廓线以及表面涂层等。

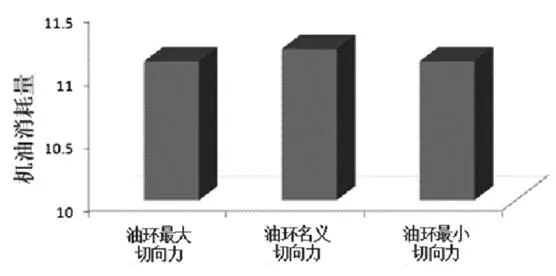

图14、图15分别为油环在额定工况下不同张力水平时环组摩擦损失和机油消耗量的变化图,图中可看出随着油环切向张力的减小,环组总的摩擦损失依次降低9.5%、9.3%,其中油环处的摩擦损失随之减小,而两道压缩环的摩擦损失和机油消耗量并没有明显变化,这说明油环张力的变化没有引起活塞及环组运动姿态的变化,也没有明显改变环组的润滑状态。

图14 不同油环张力下的环组摩擦损失

图15 不同油环张力下的机油消耗量

现代发动机活塞环的轴向宽度的变化趋势是越来越窄,这对减小环组摩擦功有益。图16即为额定工况下一环环宽分别为1.4mm,1.2mm和1.0mm时的环组摩擦损失,随着环宽的减小,环组总摩擦损失依次降低6.9%、6.8%,其中一环处的摩擦逐步降低,二环处摩擦略有减低。

从图14和图16还可看出各环摩擦损失贡献量的大致比重,其中油环最多(约40%~50%),一环次之(约25%~35%)。油环摩擦损失最大的原因可归结为,油环环张力通常为压缩环的数倍(本案例为3倍左右),加之三片式组合油环与缸套接触面积大。一环摩擦损失大于二环主要是因为一环处气体压力为缸内燃气压力,而二环处压力通常仅为燃气的10%左右,并且一环处的高温燃气使得其润滑条件相对较差。

考虑到本案例的活塞环组在不同工况下的摩擦损失大概占整个活塞组系的25%~45%,因此调整油环环张力和一环环宽带来的总收益占活塞组系的4%~8%左右。

图16 不同一环宽度时的环组摩擦损失

3 结语

本文在动力学仿真的基础上讨论了影响活塞组件摩擦损失的主要设计参数,以及由此可能带来的对活塞组系其它性能的影响。文中的主要内容涉及:

(1)该动力学仿真以Stribeck摩擦函数描述活塞与缸套、活塞环与环槽以及连杆轴承处的摩擦特性,同时以液力润滑和粗糙接触模型描述活塞环与缸套之间的润滑和摩擦特性。理论表明摩擦不仅与法向载荷有关,还与运动件的运动状态及润滑状态有关。

(2)为提高模型精度,以试验测试数据和CAE仿真相结合的方式确保输入数据的准确度是必要的。其中活塞、缸套温度场以及缸套冷态安装变形的测量用于得到准确的热态活塞及缸套型线,台架摩擦功试验用于调整摩擦比例因子。

(3)适当增大配缸间隙可减小活塞系统摩擦损失,但要关注活塞二阶运动的变化并防止低速低负荷时缸套敲击噪声的增大。计算结果显示,在额定工况时,该活塞系统工作在配缸间隙上限时的摩擦损失将比名义配缸间隙状态低17%。

(4)不同活塞群部型线及椭圆度的设计对系统摩擦损失的影响是显著的,在确保不拉缸及较低敲击噪声水平的前提下,优化型线调整活塞与缸套的接触面积及载荷,可明显降低整个转速域的摩擦损失。以5000rpm时为例,在倒拖工况时型线A对应的摩擦损失比型线B小34%,在全负荷工况时型线A的收益增大到47%。

(5)在环组摩擦损失中油环及一环处所占比例相对较大,减小油环切向张力以及采用低环宽的一道压缩环对降低环组摩擦损失有益,二者带来的总收益大约为4%~8%。

总之,活塞及环组动力学分析可用于研究系统摩擦损失,为工程应用中快速确定降低活塞环组摩擦功的可行性方案提供指导,并能同时预测出对其它相关性能的影响,有利于在降摩减油耗的同时确保其它相关性能的可靠性。

[1] Pranay Nagar and Scott Miers. Friction between piston and cylinder of an IC engine: a review. SAE international,2011,01(1405).

[2] 杜家益,袁银南,孙平,陈笃红,王林.车用柴油机机械损失功率分配. 汽车工程,2002, 24(6).

[3] 王忠,历宝录,马淋军.柴油机整机与零部件机械损失的评价指标与试验分析.中国机械工程,2006, 17(22).

[4] Kei Nakayama,YuukiYasutake,and Masaaki Takiguki. Effect of pis -ton motion on piston skirt friction of gasoline engine. Society of automotive engineers, 1997, SAE No.970839.

[5] Prashant Patel, Zissimos P., and Paras Shah. A comprehensive meth -od for piston secondary dynamics and piston-bore contact. SAE in -ternational, 2007, 01(1249).

[6] 王政,唐建,于旭东.活塞群部型线对活塞二阶运动和摩擦功率的影响.内燃机学报,1999,17(4).

[7] TadahiroSuhara,Shinji Ato. Friction and lubrication characteristics of piston pin boss bearings of an automotive engine. Society of automo -tive engineers, 1997, SAE No.970840.

[8] 白敏丽,丁铁新,董卫军.活塞环-气缸套润滑摩擦研究.内燃机学报,2005,23(1).

[9] 蓝军.AVL DLIDE模型的计算精度控制.2006年AVL年会论文集.

[10] AVL EXCITE User Manual. EXCITE Piston Rings Theory, 2009.

Friction loss research of piston assemblybased ondynamic simulation

Liu Tao

( Pan Asia Technical Automotive Center Co., Ltd, Shanghai 201201 )

Friction loss of piston and ring group is one of the most important factors affecting engine mechanical efficiency. Through dynamic simulation, the effects of piston and ring system design parameters on friction loss are discussed, which can provide design guidance for reducing engine friction loss. The case results show that piston skirt profile optimization contributes the most (up to 47%) to the friction loss of piston and ring system under rated conditions. Adjusting cylinder clearance to the upper limit can bring 17% benefit, while the total benefit of adjusting ring tension and ring width is about 4%-8%.

Friction Loss; Piston; Piston Ring; Dynamic simulation

U464.231

A

1671-7988(2019)07-93-05

刘涛(1982-),男,硕士,工程师,从事动力驱动系统动力学仿真分析。

U464.231

A

1671-7988(2019)07-93-05

10.16638/j.cnki.1671-7988.2019.07.031