基于VisVSA的底盘公差分析方法研究

2019-04-18刘德柱王海郭永奇

刘德柱,王海,郭永奇

基于VisVSA的底盘公差分析方法研究

刘德柱,王海,郭永奇

(华晨汽车工程研究院,辽宁 沈阳 110141)

底盘尺寸公差已经被主机厂列为影响整车性能重要因素之一,例如底盘研发过程中四轮定位参数对整车性能影响,影响四轮定位参数的底盘公差包括若干因素,因此需要基于VisVSA进行底盘尺寸链建模仿真分析,建模主要包括工装时的装配公差、零部件的尺寸公差以及位置公差等。仿真分析方法主要是Monte-Carlo模拟法,即随机抽样技术或统计实验方法,是在一种通过随机变量的统计实验、随机模拟来求解数学物理、工程技术难题近似解的数值方法,从而找出最大贡献因子,即造成超差的只要公差带,提出合理解决方案及相应整改措施,达到缩短制造周期、降低成本的目的。

VisVSA;底盘公差;建模仿真;四轮定位参数

1 引言

VisVSA是一个公差分析和优化的软件,属于Teamcenter Visualization Mockup的一个接插件。它通过对产品安装工艺的三维建模和数理统计仿真来分析和优化系统里的制造偏差和定位安装方案,预测一个设计是否能够满足其关键的尺寸要求,并给出影响该尺寸的贡献因子。VisVSA提供了一个产品尺寸质量管理的聚焦平台。在这个平台上产品工程师,工艺工程师,和制造工程师等相互合作共同对产品的尺寸质量和公差进行分析和优化。

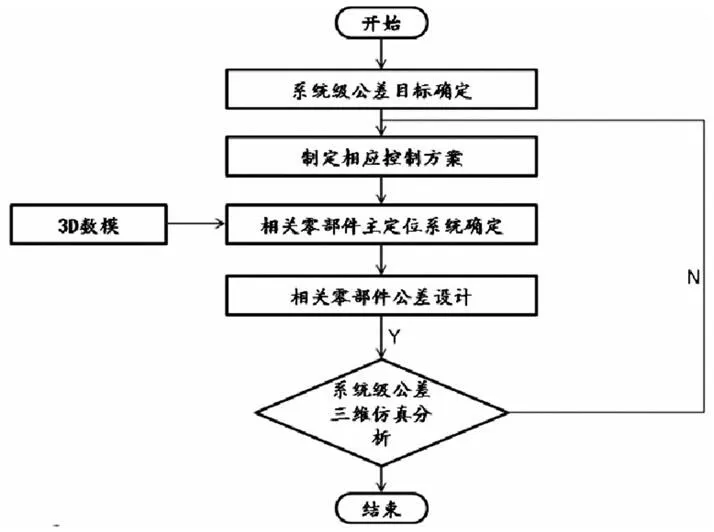

底盘尺寸链公差现已应用于底盘转向系统、悬置系统、悬架系统以及相关间隙校核。针对于悬架系统主要包括工装、前桥、车身、减振器、转向机、横拉杆以及轮边总成等相关零部件间的装配公差。目前,基于VisVSA的底盘尺寸链公差仿真分析基本流程如图1。

图1 底盘尺寸公差仿真基本流程

2 建模及仿真分析方法

2.1 建模方法

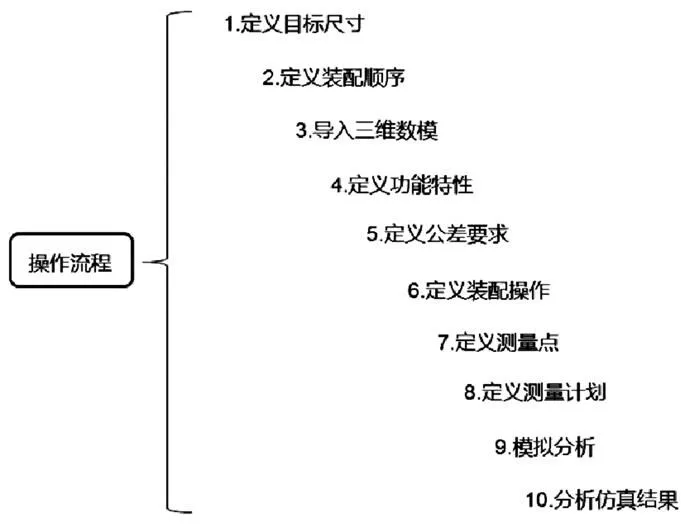

基于VisVSA的底盘尺寸链公差建模,首先最重要的一点是其只能识别jt格式的文件数据,通过某相关软件进行格式转换后,把各个零部件导入到同一个Pocess总成下进行装配,具体操作步骤详见图2所示。

图2 建模操作流程

2.2 仿真分析方法

本文主要针对底盘悬架系统进行研究分析,也就是底盘悬架系统对四轮定位参数的影响,基于VisVSA仿真分析方法如表1。

表1 基于VisVSA的仿真方法

方法1极值法也称为极限法,即算出相应零部件间的最大间隙和最小间隙,又称代数和法(也称最坏法和最恶法),是指尺寸链中所有尺寸同时处于最大的偏差值时的公差分析方法。极值法运算简单、计算量小,应用范围广泛,在应用时无需要考虑零件尺寸在公差带内的分布情况,并且能够保证零件装配成功率和互换性为100%,也就是构建成闭环系统进行公差累积计算的一种方法,但是实际生产中不会出现加工出来的零件尺寸同时出入极值状态,因而采用极值法进行设计时太过于保守,常常会导致加工成本增加用于极限校核。方法2统计公差法是指以统计分布的形式描述零件尺寸的变化,并通过计算得出零件的制造能力和装配函数的统计分布,主要适用于单件或总成的公差基准。方法3Monte- Carlo模拟法,即随机抽样技术或统计实验方法,是在一种通过随机变量的统计实验、随机模拟来求解数学物理、工程技术难题近似解的数值方法。它可应用于解决一般式或者实验分析法解决不了的复杂问题,被广泛应用于三维商业软件中,VSA就是基于Monte-Carlo模拟法的分析软件。

3 底盘悬架系统尺寸链公差分析

3.1 悬架系统建模

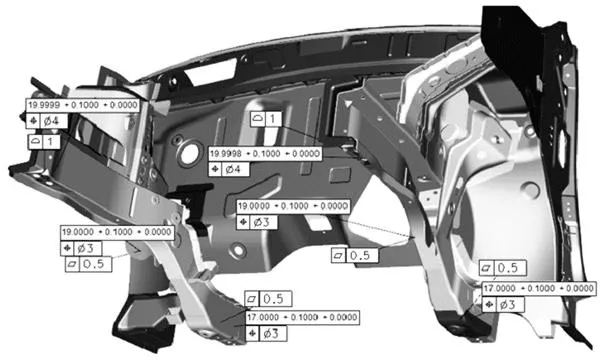

3.1.1车身模型搭建

车身模型搭建在悬架系统中占据主体部分,其与工装、副车架均有装配精度要求,因此车身与底盘相对特征的安装直接影响到定位精度,从而导致车轮外倾角及后倾角超差。

车身是一个庞大的建模系统,因此需要简化建模,只需要了解车身与工装、副车架之间的定位孔精度要求以及平面度,通过采用普通装配方式进行建模即可,详见图3表示车身模型。

图3 车身模型

3.1.2副车架模型

副车架是底盘悬架系统公差模型中重要组成部分之一,其与车身、工装定位安装,并且与摆臂、转向机装配。因此需要建立一系列相对应的公差特征予以装配,装配过程中应遵循321定位原则,图4为副车架模型,每个定位基准尺寸公差以及形位公差,即GD&T均来自图纸标注。

图4 副车架模型

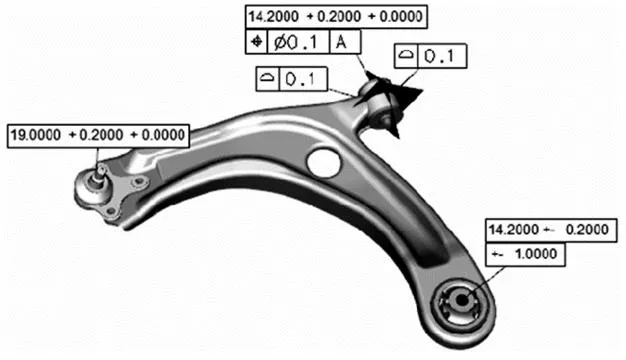

3.1.3摆臂模型

摆臂是通过衬套和副车架定位孔进行装配,但是橡胶衬套这种特殊零件,底盘尺寸公差特征不予考虑,只需要通过相应的一些特殊装配来进行转化,例如运动装配。摆臂建模是通过两个定位孔与副车架进行装配,摆臂外点与转向节装配需要格外注意一下,其结构是万向节原理。因此,此装配需要添加运动装配,方可实现两零部件间的相对运动。

图5 摆臂模型

3.1.4转向节模型

转向节模型搭建相对于其他模型要复杂的多,与其连接的零部件公差特征复杂化,并且基准较多,形位公差自然而然接踵而来,装配过程中的约束形式也是多元化。

1.2.1 观察子宫收缩通过触诊法或胎儿电子监护仪,对子宫收缩进行观察。其中触诊法指的是在产妇腹壁的宫底部直接用手检查,宫缩时子宫体部隆起变硬、间歇期则松弛变软,应注意观察,并将子宫收缩的持续时间、强度及间歇时间记录下来,其方法为持续时间/间歇时间,如宫缩持续时间50 s,间隔约3~4 min时,记为50 s/3~4 min[2]。采用胎儿电子监护仪监测时,可清晰的记录下宫缩曲线,明确宫缩强度、频率及持续时间,并可客观且全面的展现宫缩情况,其方法为在宫体接近宫底部置入压力探头,在孕妇腹壁固定窄腹带,连续描记曲线20~30 min。

转向节上端与减振器下端进行定位孔及安装面装配,采用普通装配无特殊装配形式,相对简单化。转向节内点与转向横拉杆进行装配,两零部件间有相对运动,因此装配形式采用运动装配。其次,转向节与摆臂外点有相对转动,所以转向节下端与摆臂外点进行运动装配,即建立点与点间的约束。最后添加轮跳行程,底盘尺寸公差仿真分析对整车性能影响是基于VisVSA动态仿真分析方法,因此,需要依据实车状态输入轮跳行程并建立相关特征要求,详见图6转向节模型。

图6 转向节模型

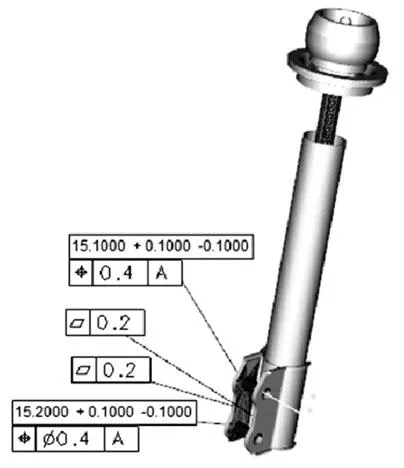

3.1.5减振器模型

图7 减振器模型

减振器模型由于减振器行程原因,因此将其拆解为减振器上筒和下筒,通过销特征和孔特征将两者进行运动装配。减振器上筒与车身进行安装,减振器下筒与转向节进行定位安装,图6为减振器模型搭建示意图,相对于简单化。

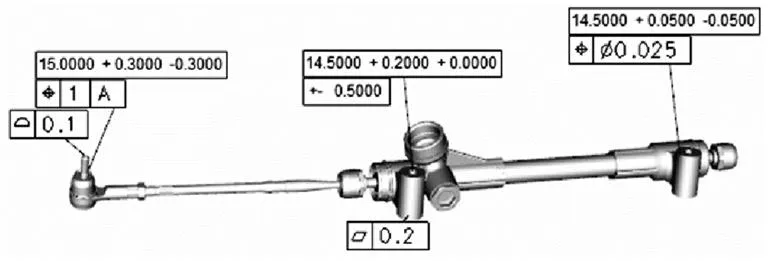

3.1.6转向机模型

转向机模型主要与副车架之间装配,通过一个圆孔和两个平面定位安装,但转向机需拆解为内部齿条和外部壳体两部分,由于齿条具有运动行程,因此齿条和转向机壳体为运动装配。齿条左端与横拉杆右端连接,带动转向横拉杆运动与转向节间的相对转动。

图8 转向机模型

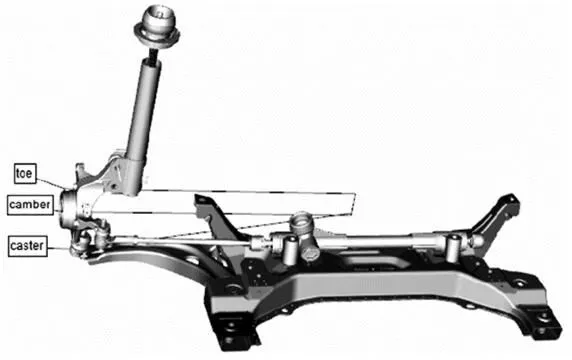

3.1.7悬架系统整体装配

由于汽车悬架模型具有左右对称性,所以一般采取单边建立装配关系。整个装配过程严格按照生产线装配流程顺序进行,装配过程中包括普通装配,例如面面约束,销孔约束;还包括一些运动装配,即点点约束等,需要保证整个悬架系统是一个完全约束状态,图9为悬架系统整体装配模型。

图9 悬架系统整体装配模型

最后把四轮定位参数作为测量目标,包括前束角、外倾角和主销后倾角。其均是由线与坐标轴之间的夹角投影在不同平面内进行测量并与目标值做对比。

3.2 车轮外倾角仿真分析

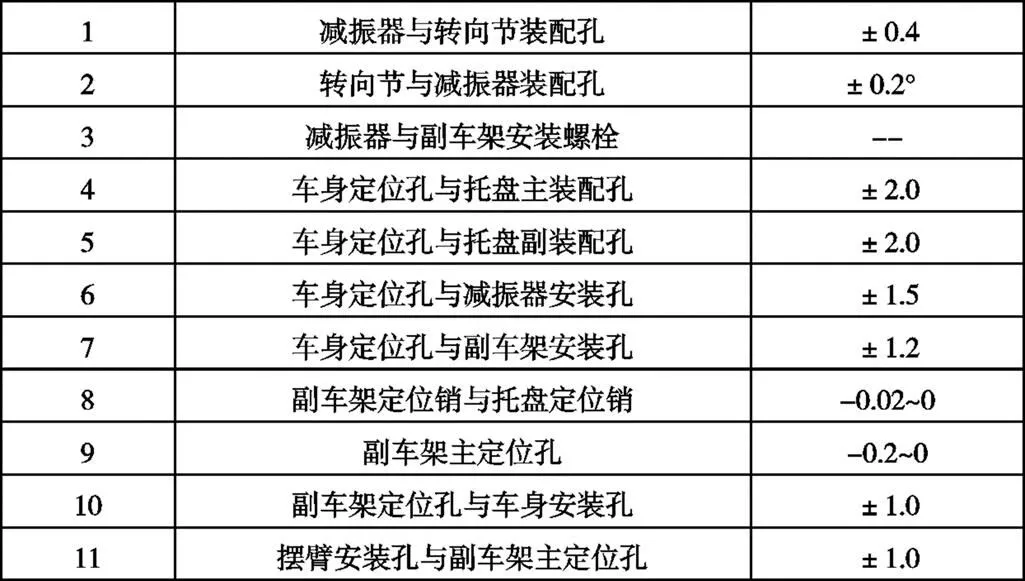

表2 某车型底盘悬架系统公差组成

前轮外倾角与前束角不同,其没有调整装置,完全靠零部件间的精度来保证的,所以较容易出现问题,因此着重分析一下前轮外倾角。表2为某车型构成底盘悬架系统尺寸链公差的组成部分。

图10 外倾角公差分布图

图10为外倾角公差分布图,可知车轮外倾角没有超差现在,并且Cp和CpK大1,满足较好的工艺能力和制造能力。

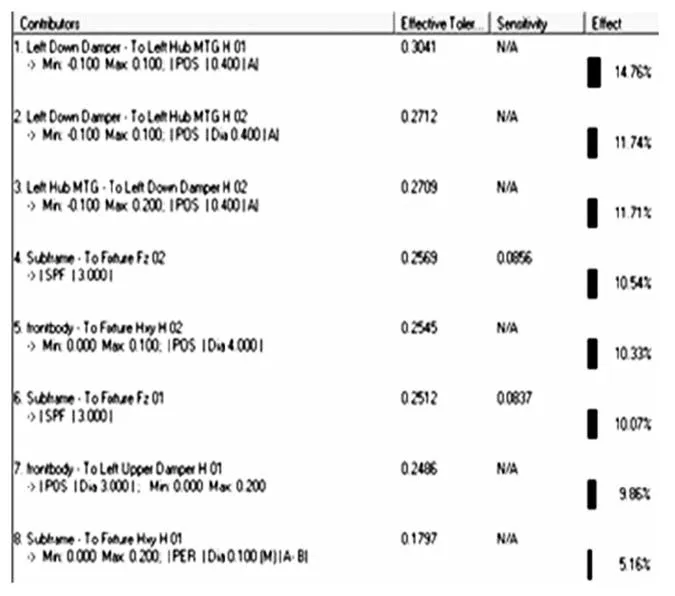

图11 外倾角贡献因子

由图11外倾角贡献因子可知,贡献因子排列顺序以及占比情况,具体情况如表3车轮外倾角贡献因子排序。

由表3车轮外倾角贡献因子排序可知,车轮外倾角仿真分析结果为-19.272′和+19.266′,满足车轮外倾角的目标值。

表3 车轮外倾角贡献因子排序

4 主要结论

本文结合客观试验数据分析以及多体动力学仿真分析相对比,针对实际解决四轮定位参数问题,将虚拟仿真与实际结合对比,验证仿真精度,并且运用到问题的查找和解决当中,通过分析和验证得到如下结论:

(1)基于VisVSA底盘悬架系统的四轮定位问题,进行了相关模型搭建及三维公差仿真分析,其能达到较高的精度要求,并且能够满足实际工作要求。

(2)通过三维仿真分析准确地获得目标测量的主要贡献因子,从零部件的基本尺寸公差与零部件间的装配,为后期的质量把控以及设计优化提供了理论依据。

(3)从前期开发到整车量产过程,拓展工作范围,从而解决后期问题并对前期问题进行把控,缩短制造周期和减少成本投入。

[1] 耶尔森.赖姆帕尔著.张洪欣,余卓平译.汽车底盘基础[M].北京:科学普及出版社,1992.

[2] 陈家瑞.汽车构造(下册)[M],北京:机械工业出版社,2005.

[3] 朱俊.三维公差分析在解决四轮定位问题中的应用[J],上海汽车集团股份有限公司技术中心.上海2018,04.

Research on Chassis Tolerance Analysis Method Based on VisVSA

Liu Dezhu, Wang Hai, Guo Yongqi

( Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141 )

Chassis dimension tolerance has been listed as one of the important factors affecting vehicle performance by the main engine factory. For example, the chassis tolerance which affects the four-wheel positioning parameters in the process of chassis development includes several factors. Therefore, it is necessary to carry out chassis dimension chain modeling and simulation analysis based on VisVSA. The modeling mainly includes assembly tolerance during tooling and dimension tolerance of parts. And position tolerance. The simulation analysis method is mainly Monte-Carlo simulation method, i.e. random sampling technique or statistical experiment method. It is a numerical method to solve approximate solutions of mathematical physics and engineering technical problems through statistical experiments and random simulation of random variables, so as to find out the greatest contributing factor, that is, if the tolerance zone is the only one that causes the excess tolerance, and put forward reasonable solutions and corresponding rectification measures, so as to achieve the goal. To shor -ten the manufacturing cycle and reduce the cost.

VisVSA;Chassis tolerances;Modeling and Simulation;Four-wheel alignment parameters

U463

A

1671-7988(2019)07-89-04

刘德柱,硕士研究生,就职于华晨汽车工程研究院,主要研究领域为底盘设计及仿真分析。

U463

A

1671-7988(2019)07-89-04

10.16638/j.cnki.1671-7988.2019.07.030