先进控制系统在发投碱业碳化工序中的应用

2019-04-17,,,,

,,,,

(青海发投碱业有限公司,青海德令哈 817099)

1 项目概述

青海发投碱业有限公司(以下简称发投碱业)位于青海省西北部,平均海拔2980 m,目前生产能力为120万t/a,碳化工序已采用和利时的MACSV6.5.2 DCS系统,实现了主要工艺参数如温度、流量和压力等参数的显示、调节、报警和联锁等功能,并能够对整个碳化工序的生产过程进行操作和控制。但碳化工序是一个多变量耦合的复杂系统,从目前过程控制情况来看,简单的PID控制已经无法满足如今的生产控制需求。而且装置目前的生产操作很多(如塔底压力、出碱温度和17圈温度等的控制)都要靠人工去手动操作,操作人员不能做到对所有指标的统筹协调,因此很有必要采用先进控制系统来提升装置的控制效果。

本项目是由发投碱业和浙江中控软件技术有限公司(以下简称中控软件)合作,在现有的DCS控制系统的基础上采用中控的APC-Suite高级多变量预测控制软件包对碳化工序的生产过程实施了先进控制,碳化工序的自动化控制水平由此得到了大幅度的提高,而且操作人员每天的操作频次得到了大幅度的减少,控制效果也有了明显的提高,常规控制中存在的问题在这里得到了有效的解决。

2 发投碱业碳化工序的现状

发投碱业的碳化工段目前有18个碳化塔,均为笠帽塔,分四组运行(有两组为4个塔一组,另两组为5个塔一组),其中每一组里面有一个清洗塔,其他为制碱塔。由于碱厂投产时间较长,设备运行情况一般,目前碳化工序在工艺和控制上存在如下几个方面的问题:

1) 塔底压力控制效果差,波动大,尾气压力没有自调阀,控制指标偏低。尾气由塔顶出来后进入总管,然后分配到3个净氨塔,去被精盐水吸收。尾气总管压力对碳化塔塔底压力的影响很大,一旦其发生波动,各个塔的塔底压力也会产生相应幅度的波动。由于碳化塔塔数较多,操作人员无法做到精细化操作,存在操作不及时的现象,而且为了及时看到调节效果,操作人员的调节幅度都比较大,这种操作方式使塔底压力的控制效果偏差。

2) 中段气、下段气和清洗气流量计不准,不仅影响这些控制回路的自控率,而且使操作人员无法掌握其分配比例及气量与生产负荷的匹配性,导致中部温度的波动较大。

3) 中部温度、出碱温度、中和水温度等均由操作人员手动调节来控制,由于塔数较多,司塔操作强度大,无法做到精细化操作,导致各关键工艺指标波动较大。

3 碳化过程先进控制系统的设计

3.1 总体结构

发投碱业碳化工序先进控制项目是在结合了装置工艺现状和过程控制需求的基础上,将多变量模型预测控制和专家智能控制有机结合,有效地解决装置运行过程中的多变量协调优化过程控制问题,有效地抑制生产中的干扰因素。

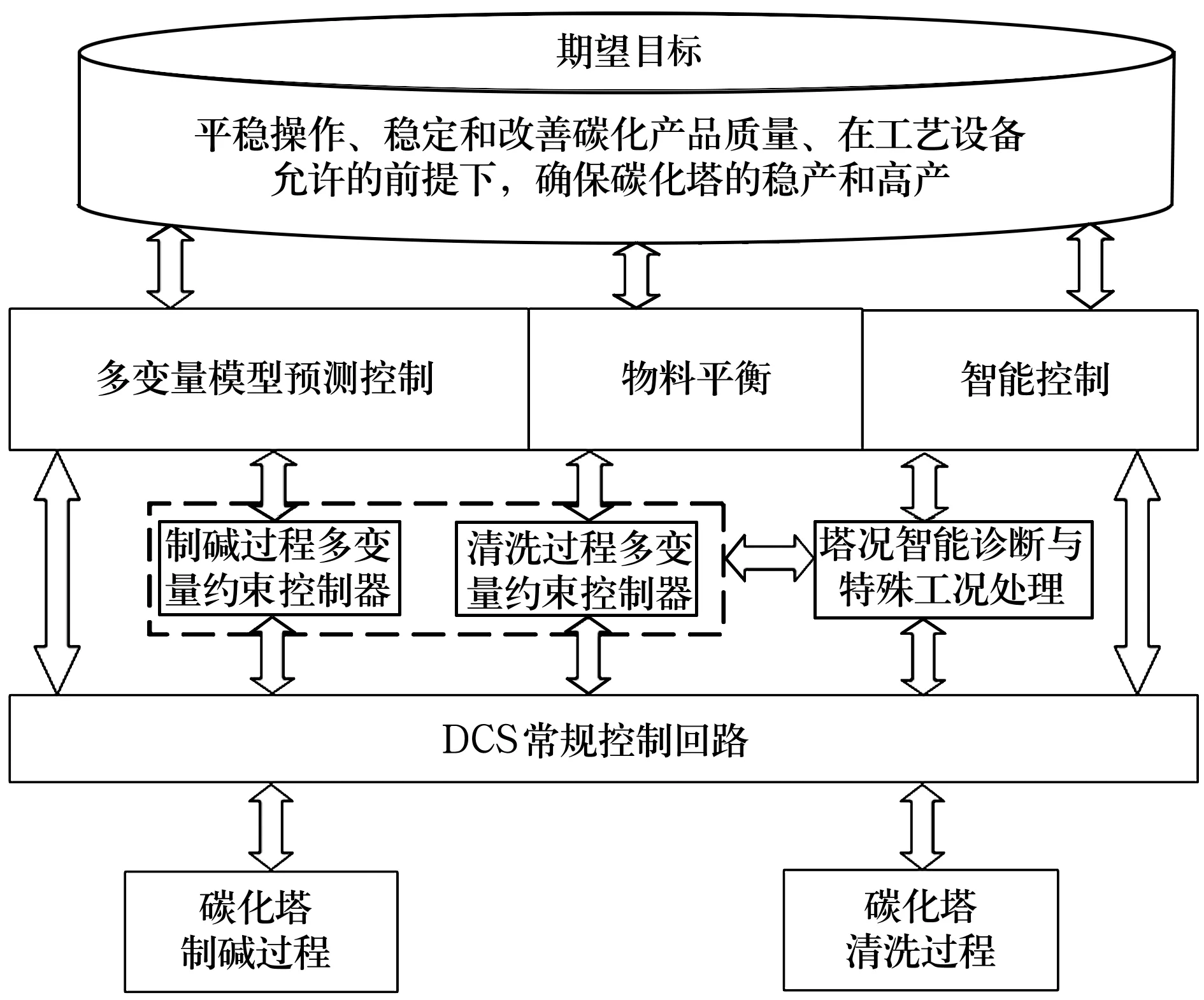

先进控制系统由制碱过程控制器、清洗过程控制器及专家智能控制器组成,其总体结构如图1所示。

图1 碳化工序先进控制系统总体结构

3.2 控制器的功能

利用中控的APC-Suite先进控制软件包,建立的碳化工序的先进控制系统。分别对碳化塔的制碱过程和清洗过程实施了有效地控制。

其中制碱过程控制器包括:制碱塔压控制器、中部温度-总出碱量控制器、出碱温度控制器;清洗过程控制器包括:清洗塔压-中和水槽液位控制器、中和水温度控制器。每个控制器既相互独立,也存在一定的联系,相辅相成。

3.2.1 碳化塔制碱过程控制器的功能

1)塔底压力控制器:以进塔中和水调节阀开度为操作变量,以碳化尾气总管压力和出碱流量为干扰变量,以制碱塔压为被控变量,建立多变量模型预测控制器,实现对制碱塔压的平稳控制,稳定塔内净液位,从而使下段气和中段气的进塔流量保持相对稳定。

2)中部温度-总出碱量控制器:以中段气流量、出碱流量及下段气流量为操作变量,以中段气和下段气总管压力为干扰变量,以17圈温度、23圈温度和出碱总量为被控变量,建立多变量模型预测控制器,保证17圈温度达标的前提下,使出碱总量最大化,并且各塔的出碱流量会根据塔的运行情况来进行智能分配(塔况好的塔多放量,塔况差的塔少放量)。

3)出碱温度控制器:以制碱塔冷却水调节阀为操作变量,以冷却水温度为干扰变量,以出碱温度为被控变量,建立多变量模型预测控制器,保证出碱温度的稳定。

3.2.2 碳化塔清洗过程控制器的功能

1)清洗塔压-中和水槽液位控制器:以进清洗塔氨盐水流量(流量的调节范围可以在先控画面上由操作师傅自行设置)和出清洗塔中和水调节阀为操作变量,以碳化尾气总管压力为干扰变量,以清洗塔压和中和水槽液位为被控变量,建立多变量模型预测控制器,保证清洗塔压稳定的同时,又将中和水槽液位控制在一定范围内,从而让清洗气流量和中和水CO2浓度保持平稳。

2)中和水温度控制器:以清洗塔冷却水调节阀为操作变量,以冷却水温度为干扰变量,以中和水温度为被控变量,建立多变量模型预测控制器,保证中和水温度的稳定。

3.2.3 碳化塔专家智能控制器的功能

结合了碳化工序的实际操作经验和控制需求,建立了制碱塔塔底压力专家控制和中部温度专家控制。

1)塔底压力专家控制会根据中和水泵总管压力的高低,智能调节进塔中和水阀值。当中和水泵总管压力过高时,先控系统会停止减小各塔进塔中和水阀值,以防憋压现象的发生;当中和水泵总管压力次高时,先控系统会根据塔底压力的实际值与先控设定值之差来判断是否继续减小该塔进塔中和水阀值;当中和水泵总管压力次低时,先控系统会根据塔底压力的实际值与先控设定值之差及塔底压力实际值的斜率来判断是否继续开大该塔进塔中和水阀值;当中和水泵总管压力过低时,先控系统会停止开大各塔进塔中和水阀值,以防因中和水泵总管压力偏低导致各碳化塔进不了液的问题出现。

2)中部温度专家控制器的功能有三个:首先,专家控制会根据中段气总管压力或下段气总管压力的高低来判断是否继续增加或减小中段气或下段气流量,当总管压力超过先控上限时,先控系统会增加各塔进气量(中温低的塔会多进气),当总管压力低于先控下限时,先控系统会减小各塔进气量(中温高的塔会多减气),以保证总管压力在合适范围内;其次,当中段气气量不足时,专家控制会根据各组塔内中部温度的高低来改变各塔进气量(组内温度最高的塔减气,组内温度最低的塔加气),以保证组内中部温度的平衡;最后,专家控制对中段气流量和出碱流量作了同方向幅度调节限制,只要中部温度不是太高或太低,当中段气流量或出碱流量向同一方向持续增加或减小了一定量时,会停止一段时间,判断中部温度状况后再继续调节,以防因温度滞后出现超调的现象。

4 碳化先进控制系统的应用效果

先进控制系统投用前后的对比如下。

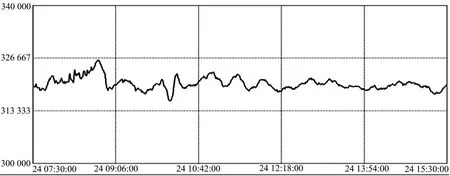

图2 投用前4#塔塔底压力PV值趋势图

图3 投用后4#塔塔底压力PV值趋势图

采样时间位号名最大值最小值平均值方差标准差波动减小幅度投运前2018.8.2PI_401D331.7308.8318.719.394.40 投运后2018.8.24PI_401D326.3315.7320.22.361.5465.0%

表2 投用前后5#塔17圈温度PV值对比

表3 投用前后6#塔出碱温度PV值对比

表5 投用前后2组清洗塔压力PV值对比

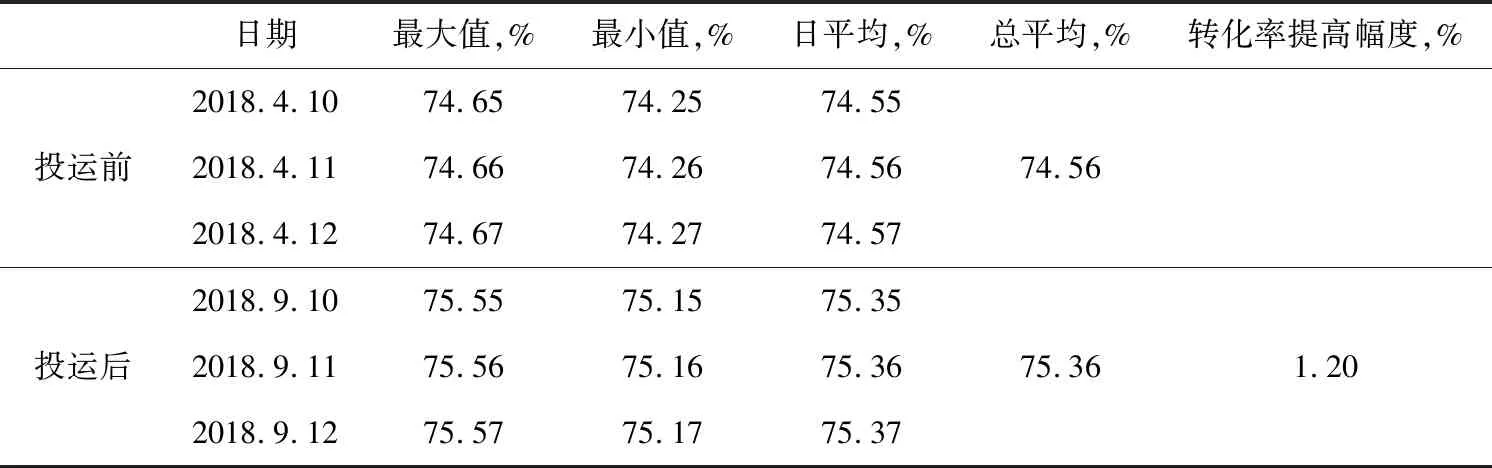

表6 投运前后碳化转化率对比

从以上图表的对比情况来看,先进控制系统投用后有比较明显的优越性,其主要表现在如下三个方面。

1)在关键参数的指标优化方面,经过对控制方案的不断讨论和改进,碳化塔的各项工艺指标的平稳性得到了大幅地提高。

2)在生产自动化方面,除了改塔及非计划停炉等异常工况外,先控系统基本能代替人工操作。

3)在质量指标方面,经过对工艺条件不断地摸索与改进,碳化转化率有了较大的提高。

先控在发投碱业碳化工序的成功实践也表明:利用先进控制系统,可以解决高海拔地区纯碱装置(氨碱法)碳化工序的控制难题,更好地满足企业对于现如今智能化生产大潮流的响应,从而达到小投入换大产出的目的。