环向凤梨型预折管在低速冲击荷载下的能量吸收

2019-04-17徐孝宇李建宇吴胜平

刘 鹏 徐孝宇 李建宇 吴胜平

(1.东南大学 土木工程学院, 江苏 南京 210096)

0 引言

在结构使用过程中,普通支撑受压时会产生严重的屈曲现象。受压屈曲后,其刚度、承载力迅速降低。并且,在往复荷载下,普通支撑滞回性能较差。为解决以上问题,提出在支撑外部设置钢套管,构成屈曲约束支撑。但传统屈曲约束支撑制作要求精度高,施工难度大。在使用和推广上受到很大限制。

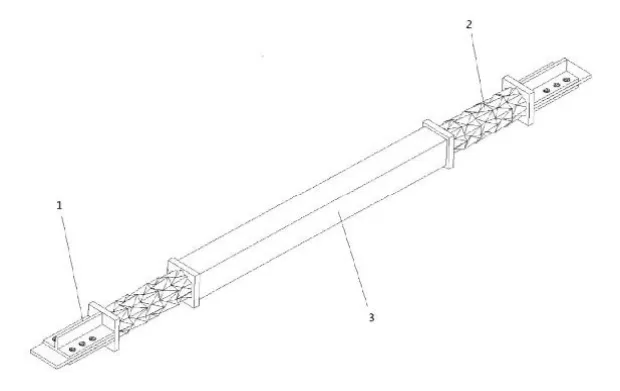

为克服现有技术存在的问题,将初始缺陷引入到传统的普通支撑,作者提出了一种带有环向凤梨型诱导装置的屈曲诱导支撑[1](专利号:ZL201611020861.1),如图1所示。

本文通过有限元模拟,分别对环向凤梨型折痕管、普通方管在低速冲击载荷下的力学行为进行分析,并对环向凤梨形折痕管的能量吸收机理进行阐述。

图1 环向凤梨型屈曲诱导支撑示意图

1 模型介绍

图2 折痕单元示意图

现对环向凤梨型折痕单元进行介绍。如图 2所示,六个三角形两两共线,相交于一顶点,其中9和10的公共边和12和13的公共边为峰线15,10和11的公共边、11和12的公共边、13和14的公共边、14和9的公共边为谷线16,相邻的两个三角板沿着峰线15向外折叠,并沿着谷线16向内折叠。

2 数值模拟

2.1 有限元模型参数设置

通过ABAQUS对低速落锤试验中环向凤梨形折痕管的力学性能进行分析。此外,参考Cowper- Symonds模型,对材料应变率强化效果[2]进行模拟。Q235钢应变率强化参数C和P分别为114 s-1和5.56[3]。管壁自身采用自接触式,并且在管壁和刚性板之间使用表面-表面接触型[3]。此外,在ABAQUS计算中的网格划分中,应使得壳单元的最小边长的长度大于壳的厚度[5]。

2.2 数值结果

图3 数值模拟变形模式

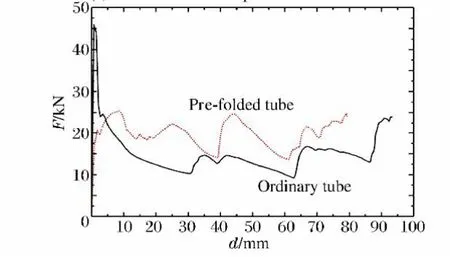

图4 环向凤梨型折痕管与普通方管承载力对比

图5 环向凤梨型折痕管与普通方管承载力耗能对比

图 3给出的是环向凤梨型折痕管和普通方管的变形模式。普通方管变形模式为对称变形;环向凤梨型折痕管变形模式为大变形。折痕的引入迫使预折叠管的折叠部分的数量等于标准部分的数量,使得移动塑料铰线的数量从8条增加到16条。移动塑料铰链数量的增加,导致塑性变形发生的区域增加。然而,普通方管在变形中具有三个折叠段,并且发生塑性变形的区域,仅存在于普通方管的拐角周围的小区域。大多数区域的材料没有塑性变形,这限制了能量的吸收。

图4、图5为环向凤梨型折痕管与普通方管的承载力、耗能对比。对于环向凤梨型折痕管,折痕的引入使其峰值载荷降低44.8%;平均载荷提高37.2%;压缩效率提高151.6%。环向凤梨型折痕管之所以有如此优异的耗能性能,与其几何构型有关。

与普通圆管相比,环向凤梨型折痕在普通方管的 4条棱上引入特殊折痕。首先,折痕的引入大大降低支撑结构的轴向刚度,所以其峰值载荷降低44.8%。其次,折痕的引入增加塑性铰线的数量,使其移动时扫过的总面积增加;塑性铰线的扫掠使得管壁的某些区域产生两次连续的塑性弯曲[5],吸收大量能量。

3 结论

本文研究了一种环向凤梨型预折管,在普通方管壁上引入凤梨型折痕。通过数值分析可得,凤梨型折痕可以对预折管在轴向冲击载荷下的变形模式进行诱导,并大大提高能量吸收效率。折痕的引入导致边缘和侧面与横截面产生一定的倾斜度。这种倾斜度降低了轴向刚度和峰值荷载。同时,使移动塑料铰链的数量加倍,增大预折痕管壁上的塑料区,提高能量吸收效率。