压边力和液压力对椭球形件充液拉深成形的影响

2019-04-17雷君相

王 帅, 雷君相

(上海理工大学 材料科学与工程学院,上海 200093)

充液拉深成形是指在拉深模的凹模中充以一定压力的液体,凸模在下压时,凹模中的液体产生一个对向压力使毛坯紧贴在凸模上,从而使板材成形的一种塑性加工技术,也称液压成形、液力成形[1-2]。春日保男等[3]于1958年首次提出在凹模中充入液体的充液拉深技术,同时,还通过理论研究证明了“溢流润滑效果”和“摩擦保持效果”是提高板材成形极限拉深比的重要因素。与普通拉深成形相比,充液拉深成形技术具有成形极限高、尺寸精度高、表面质量好、道次少和成本低等优点[4]。由于其诸多优点,在航空航天、船舶工业、汽车制造以及高速列车等领域,板材液压成形技术得到了广泛应用。

起皱和破裂是板材零件的两大缺陷。传统成形方法顺利成形拉深零件的厚径比的极限值是3%。随着工业发展和社会进步,板材零件向大尺寸、薄壁、深腔、复杂曲面以及难变形材料方向发展,如火箭贮箱箱底、飞机蒙皮、汽车发动机罩等,其厚径比已经小于0.3%。在该种厚径比下,起皱和破裂便成为难以控制的缺陷[5],所以采用充液拉深成形的方法抑制板材零件的起皱和破裂是目前国内外研究的热点。Yossifon等[6]最早开始系统研究通过液压成形控制起皱和破裂。Abedrabbo等[7]系统研究了铝合金球底件在液压成形中的起皱和破裂。Kawka等[8]进行了锥形件拉深起皱的数值模拟研究,表明了板料网格划分密度对于结果有重要影响。Cao等[9-11]通过理论分析、数值模拟和工艺试验相结合,更精确地预测了复杂曲面零件法兰区和悬空区的起皱和破裂。Oh等[12]综述了管材和板材液压成形数值模拟研究,分析了不同的液室压力对于抑制起皱和破裂的作用。Zhang等[13]对抛物线形零件的充液拉深研究表明,板材的内皱主要发生在拉深成形的后半段,通过调节液压力的大小可以消除起皱的发生。上海理工大学雷君相教授所带领的团队从理论、模拟与试验方面对圆筒形件、盒形件、阶梯形件、球面形件、抛物面形件等进行了变压边力和变液压力的充液拉深成形研究[14-18],开发了变压边力和变液压力成形设备。

综合上述情况,在液压成形过程中,压边力和液压力的合理配合对于有效避免圆筒形件、盒形件、锥形件、球面形件、抛物面形件和复杂曲面零件的起皱和破裂有着非常重要的作用。

火箭贮箱箱底通常为旋转椭球形件,毛坯相对厚度只有0.1%,在成形过程中极易出现起皱和破裂等失稳缺陷。本文以某型号5 m级火箭贮箱箱底为研究对象,采用数值模拟的方法,研究了旋转椭球形件在恒压边力变液压力和变压边力变液压力情况下的充液拉深成形情况。

1 零件材料及尺寸

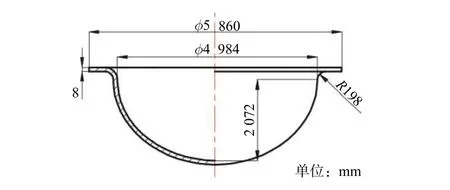

本文选用的仿真材料为2195Al-Li合金,材料厚度为8 mm。材料参数:屈服强度为582 MPa,抗拉强度为635 MPa,厚向异性系数为0.83,强化系数为765.60,硬化指数为0.05。零件形状及尺寸如图1所示。

图1 零件形状及尺寸Fig.1 Shape and size of the part

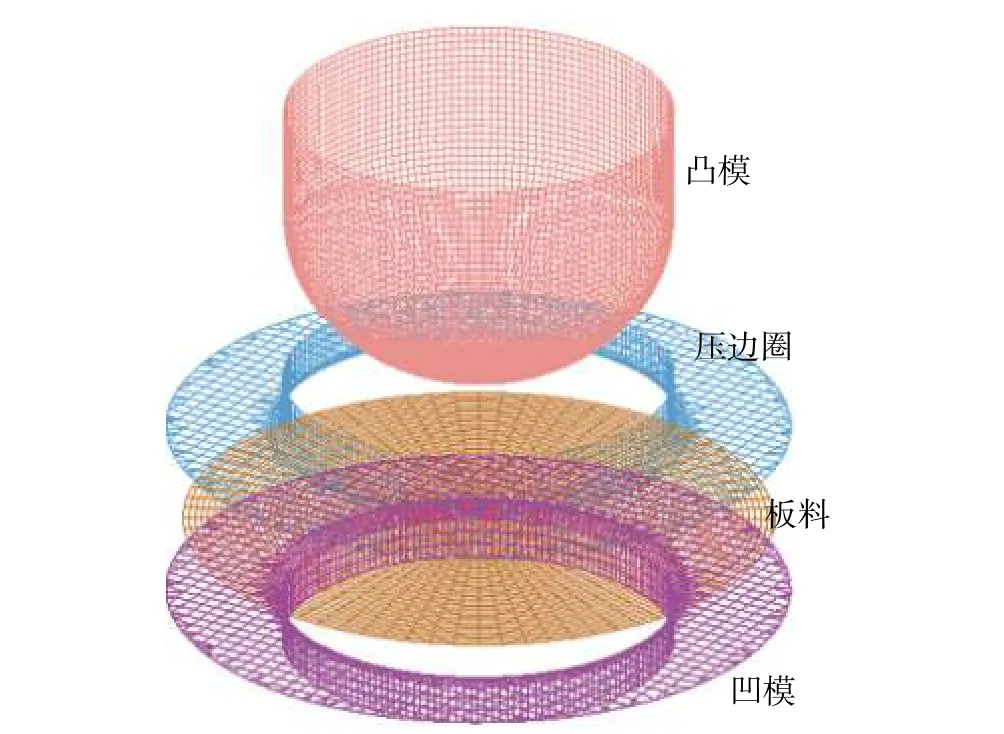

图2 有限元模型Fig. 2 Finite element model

2 有限元模型的建立

采用Dynaform有限元仿真分析软件对零件进行模拟研究。为方便研究,将零件的尺寸缩小10倍,建立有限元模型,如图2所示。其中凸模长半轴a尺寸为249.2 mm,短半轴b尺寸为207.2 mm,凹模直径为500.0 mm,凹模圆角半径为19.8 mm,板料直径为756.0 mm,压边圈尺寸与凹模保持一致。模拟中采用BT壳单元和Barlet屈服准则。板料与凸模之间的摩擦因数为0.12,与凹模、压边圈之间的摩擦因数为0.05。

3 模拟结果及讨论

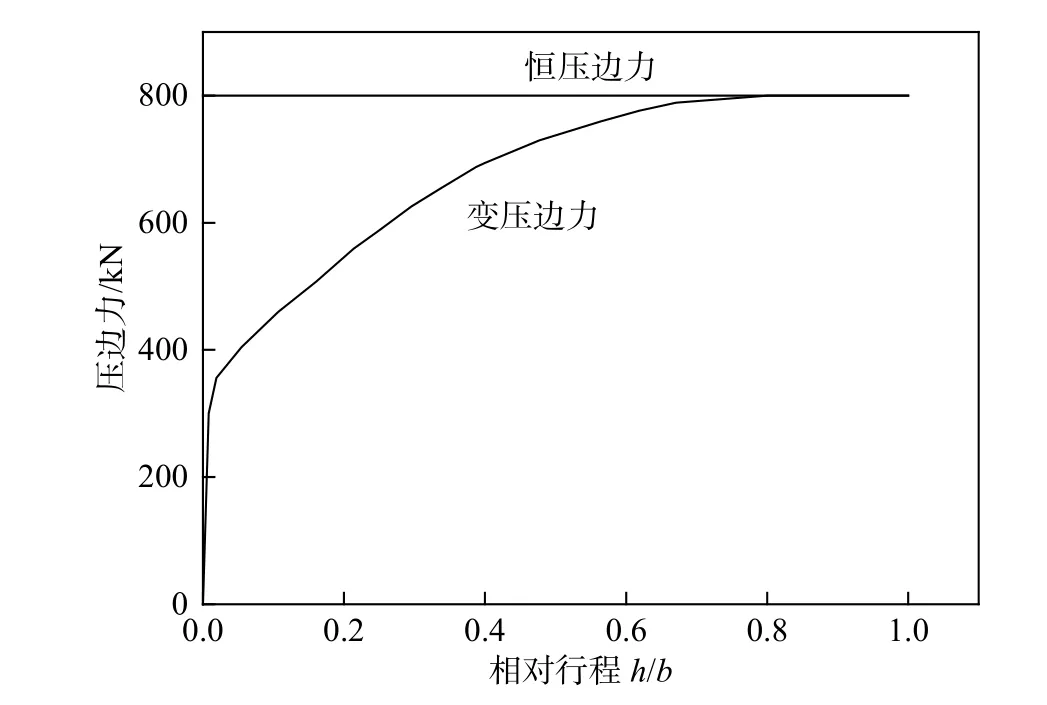

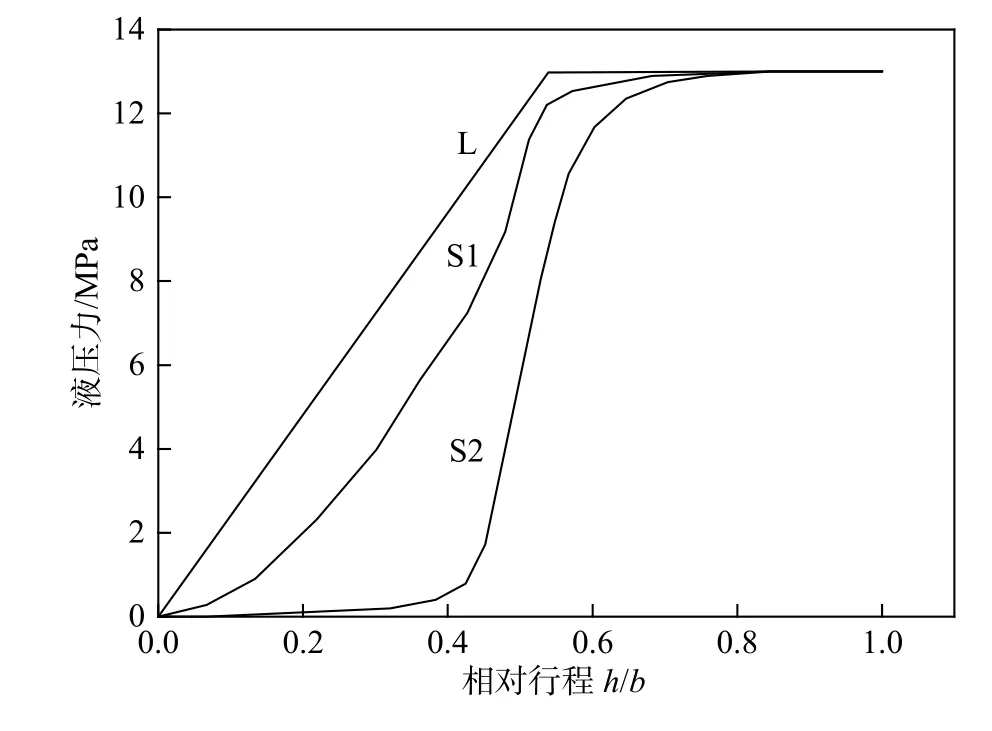

曲面形零件在冲压成形时可分成3个变形区,分别是凸缘变形区、悬空区与凸模接触区。通过应力和应变分布的研究可以明确零件的成形过程,是研究曲面形零件冲压成形的基础。根据对旋转椭球形件在成形过程中应力-应变规律的研究,可以知道零件的拉应力随着成形深度的增大逐渐增大,之后逐渐减小,而压应力则是一直随着深度的增大而增大。对于该椭球形件,零件的胀形应变逐渐增大,而拉深应变则是先逐渐增大,之后会逐渐减小。根据椭球形件皱曲和破裂判据,通过计算,该零件压边力取800 kN,液压力取13 MPa。压边力的加载方式有2种,即恒压边力加载和变压边力加载,液压力的加载方式有3种,即线性L形加载、S1形加载和S2形加载,见图3与图4。图中h表示凸模行程。

图3 压边力加载曲线Fig.3 Loading curve of the blank holder force

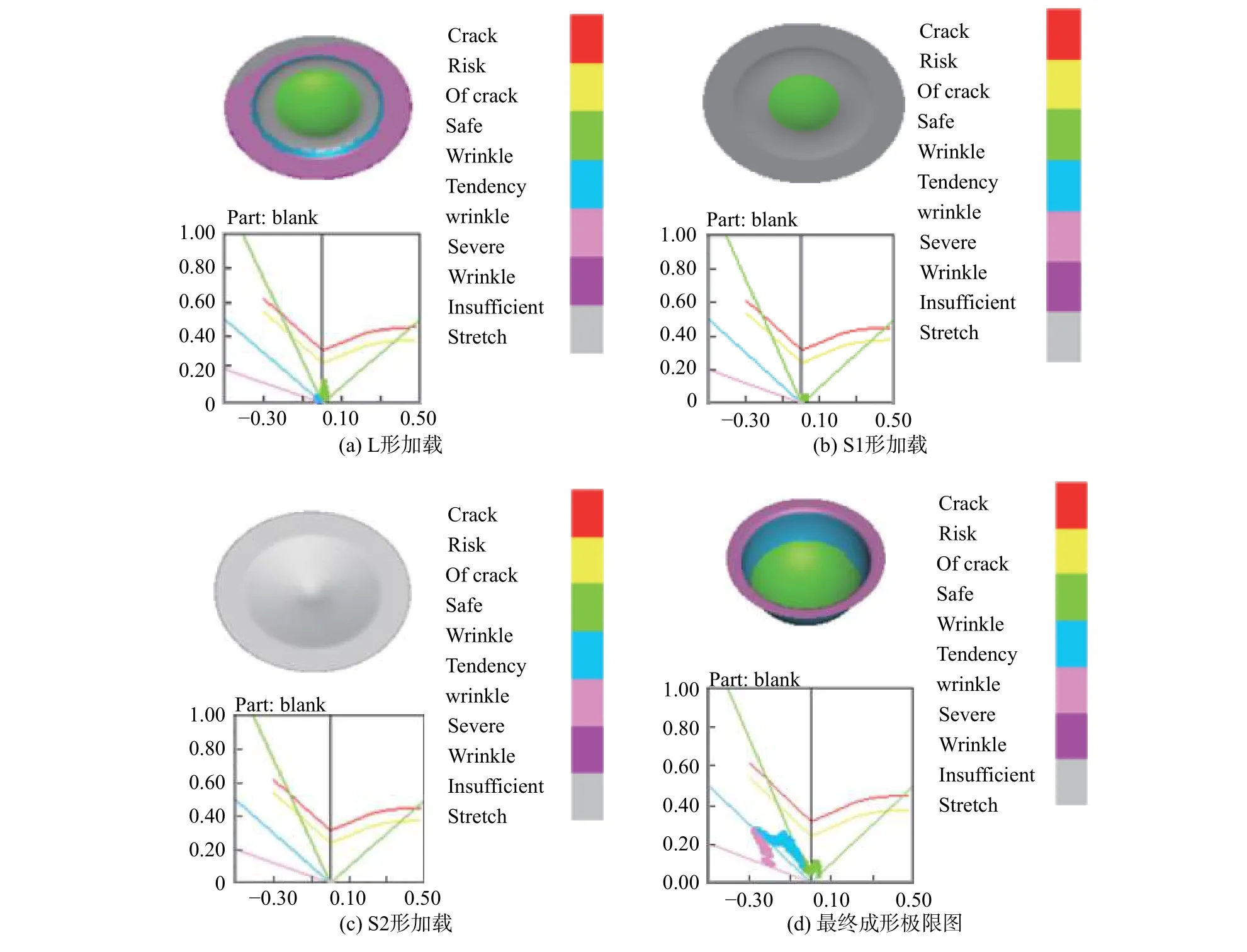

有限元模拟结果表明,在恒压边力下,液压力采用L形和S1形加载方式,在成形初期,零件会有不同程度的反胀。液压力采用L形加载时,零件反胀程度比采用S1形加载时大,其成形极限图见图5(a)和图5(b)。而液压力采用S2形加载,零件不会有反胀发生,但液压力过小时会有稍微的起皱,需要适当增大液压力,防止起皱,见图5(c)。通过调节液压力最终都得到了不起皱、不破裂的零件,见图5(d)。在变压边力变液压力加载下,需要通过调节压边力和液压力来防止零件发生起皱和破裂。

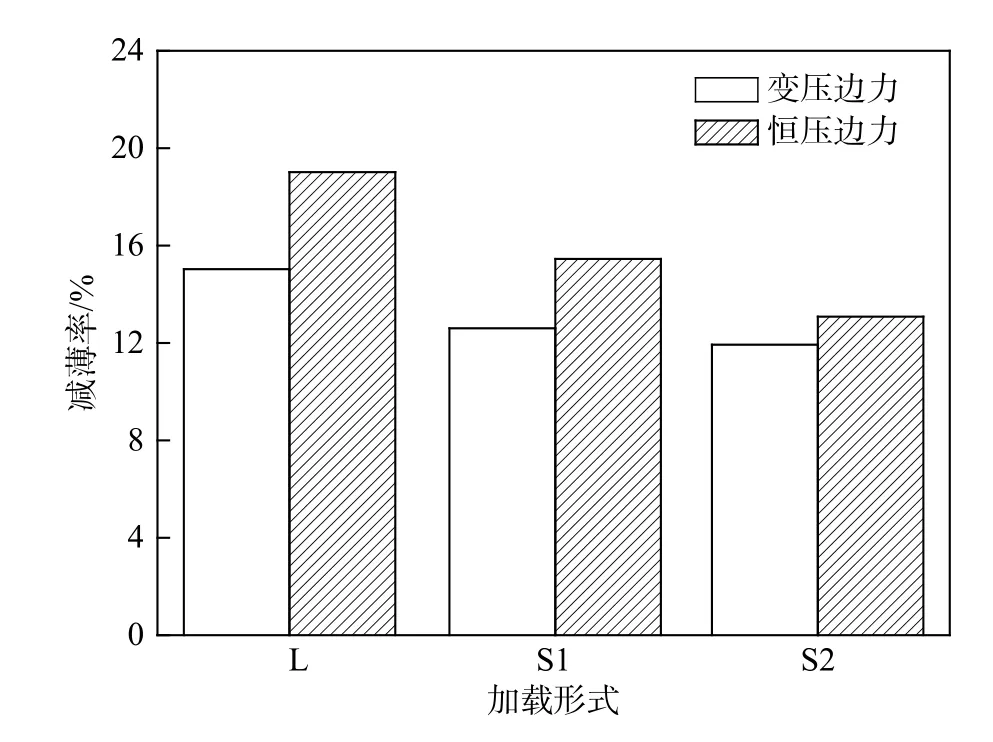

不同加载路径下零件的最大减薄率如图6所示。由图6可以看出,恒压边力变液压力加载零件的最大减薄率都比变压边力变液压力零件的最大减薄率大。这是因为零件在成形过程中,其拉应力先增大后减小,采用恒压边力的方式加载,成形初期压边力比较大,成形过程中不能够根据零件的成形规律进行压边力的设置。因此,在充液拉深成形时,根据零件成形规律,采用变压边力加载更有利于零件成形。

图4 液压力加载曲线Fig. 4 Loading curve of the hydraulic pressure

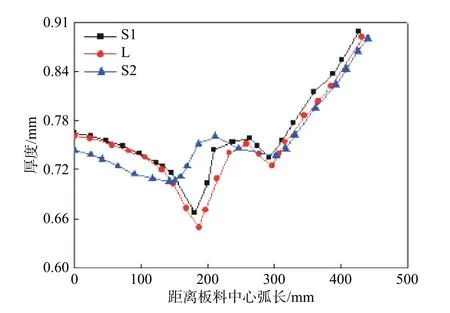

沿某一截面依次选取从板料中心沿半径方向到板料法兰边缘上的点,提取测量点的壁厚值,绘制得到零件在变压边力变液压力加载情况下的壁厚分布图,见图7。由图7可以看出,液压力采用L和S1形加载时,零件的壁厚减薄趋势相同,且减薄程度比液压力采用S2形加载时大。这是因为当液室压力较大时,在成形过程中,零件的悬空区产生反胀变形,零件受到较大的双向拉应力,反胀越大,产生的双向拉应力也越大,因而零件出现较大的减薄,而合理的液室压力使零件在成形过程中形成了“摩擦保持效果”,减少了径向拉应力,避免了零件的过度减薄。因此,在变压边力加载下,液室压力在零件成形初期应小一些,在零件成形后期适当增大,有利于获得成形效果较好的零件。

4 结 论

(1) 变压边力变液压力控制技术对于抑制具有较大悬空区的旋转椭球形件的起皱和破裂是非常有效的。

图5 成形极限图Fig.5 Forming limit diagram

图6 减薄率图Fig. 6 Thinning rate chart

图7 壁厚分布曲线Fig. 7 Thickness distribution curves

(2) 旋转椭球形件在液压成形过程中,主要失效形式包括法兰区和悬空区的起皱以及破裂,法兰区的起皱通过压边圈的方式可以消除,悬空区的起皱通过变压边力变液压力的方式可以消除,合适的压边力能够有效避免破裂的发生。

(3) 旋转椭球形件悬空区的起皱主要发生在成形的前期,压边力和液压力在成形前期的合理配合是避免起皱的关键。