盾构平移施工技术探析

2019-04-16周文朋张国林吴祯高锋苏勇

周文朋 张国林 吴祯 高锋 苏勇

(中国水利水电第十一工程局有限公司 河南郑州 450000)

1 概述

1.1 工程概况

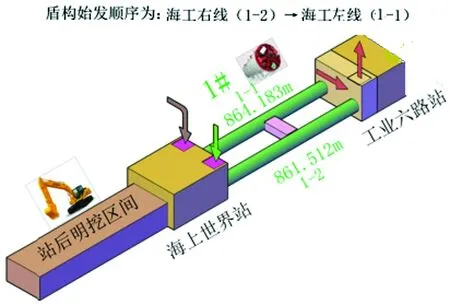

深圳城市轨道交通9号线,位于南海大道与工业六路站丁字路口,从海上世界站盾构井始发,右线掘进完成后在海上世界站二次始发掘进海工区间左线,掘进完左线后平移至右线吊出井吊拆退场,车站主体位于南海大道路面下,沿南海大道南北向布置。工业六路站南端头井为左右线盾构接收井。工业六路站为半幅盖挖车站,东侧(右线)明挖,西侧(左线)盖挖;左线盾构机(盖板范围内)需平移至右线盾构接收口范围内吊出,盾构接收顺序如图1所示。

图1 海工区间盾构接收顺序图

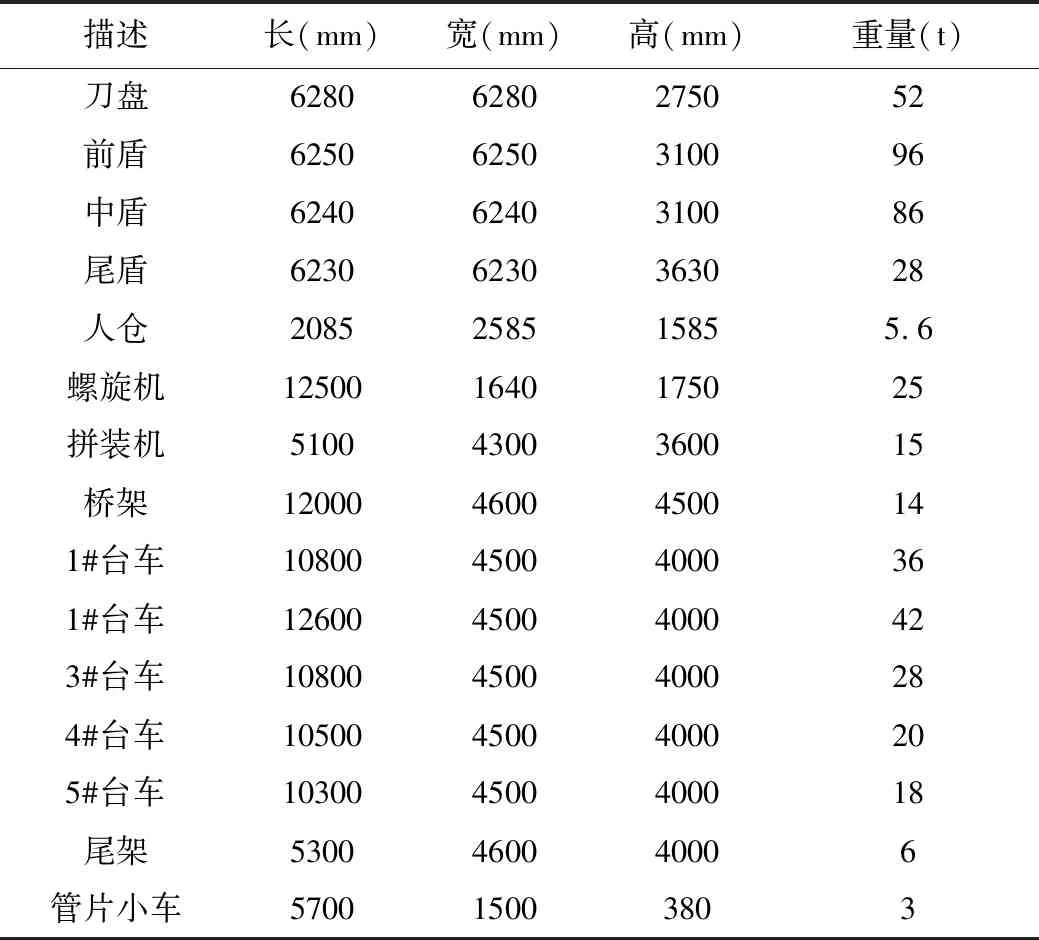

1.2 盾构机参数

采用海瑞克S810土压平衡盾构机进行盾构施工作业,该盾构机主要由刀盘、前盾、中盾、尾盾、连接桥、拼装机、螺旋机和5节后配套台车等部件组成,总重约475t,最重部件前盾约96t。具体盾构机设备外形尺寸和重量如表1所示。

表1 土压平衡盾构机主要部件参数表

2 平移施工准备

2.1 施工场地找平

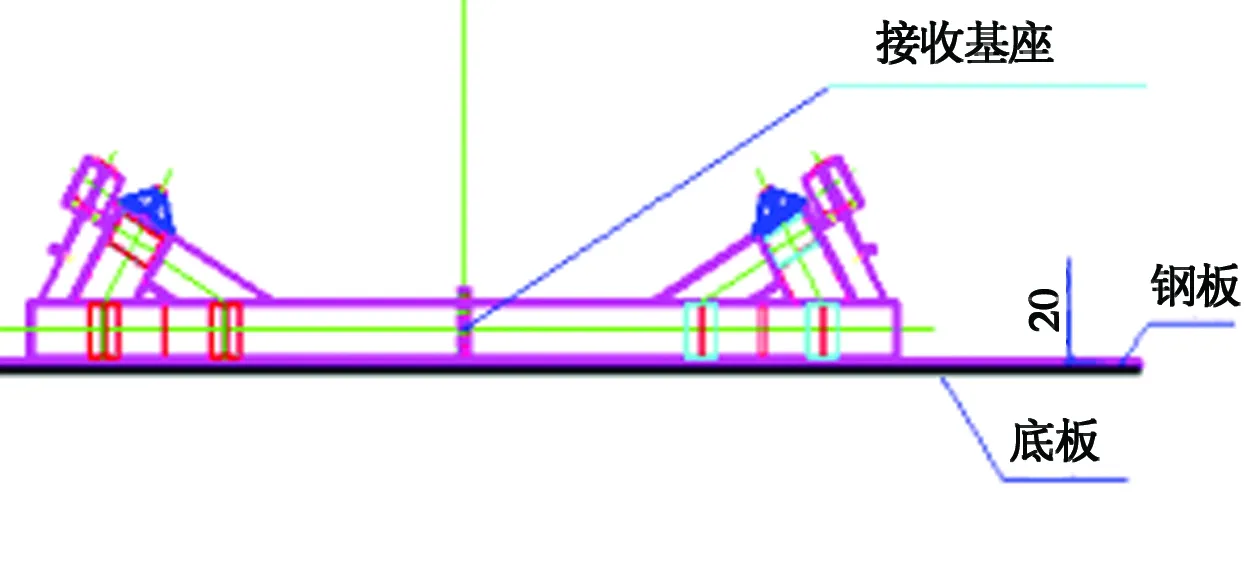

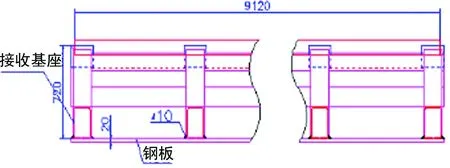

在盾构机进洞前,将盾构接收井(工业六路站南端头)底板清理干净,如图2所示。

图2 底板布置剖面图

为了保证盾体在平移过程中平面的平整度,减少盾体在平移过程中的摩擦力,在混凝土底板面上铺设20mm厚的钢板(Q235B),钢板铺设范围为20.2m×12.2m(长×宽);钢板接缝处每隔1m,开坡口焊接,焊接完成后打磨至钢板面平齐,钢板铺设注意事项:

(1)接收井底板需用水平尺校准,在盾体平移方向每隔3m布置一个标高基准面,标高基准面采用型号为30mm×30mm、长度为12m/根的方钢,下面使用冲击钻打孔,插上直径Φ16的螺纹钢,然后,钢筋与方钢焊接牢固;严格控制填充后底板顶面的高程,保证填充底板顶面平整度,钢板与钢板接缝处应平顺。

(2)钢板与钢板之间紧密靠拢,钢板之间缝隙进行焊接,并打磨处理。

(3)将预留的钢筋采用机械的方法压倒,切勿采用火焰加热。

2.2 接收基座安装及加固

在安装接收基座之前,在接收基座底部焊接20mm厚的钢板,然后根据测量放线定位,在钢板上安装接收基座。接收基座在安装时,接收基座的中心轴线应与隧道设计轴线一致,接收基座的轨面标高本应按照设计轴线控制。为了使盾体更顺利地步入接收基座上,轨面标高在铺设时,作适当调整,设计标高应低于20mm。对接收基座进行加固,利用钢板等材料将接收基座牢牢与钢板焊接成整体,对焊点进行严格检查,要求无裂缝、无气泡、无夹渣等要求(具体如图3所示)。特别要对接收基座纵向加固,保证盾构机能顺利到达接收基座上。

图3 接收基座与钢板焊接图

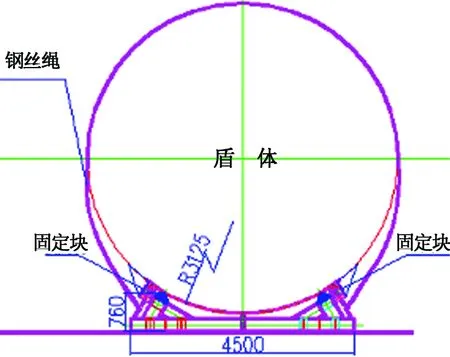

2.3 盾体与基座固定

盾体进入接收基座后,连接桥与拼装机分离,以及连接在盾体内的管线要完全断开。盾体与接收基座用钢板连接焊接固定,盾体与接收基座两侧用20mm的钢板连接固定,每侧焊4道,焊缝要求无裂缝、无气泡、无夹渣等缺陷。中间用钢丝绳拉2道,确保盾体与基座连接牢固,如图4~图5所示。

图4 盾体与基座固定示意图

图5 盾体与钢板焊接大样图

3 盾体平移

盾体平移是利用千斤顶把盾体与接收基座缓慢地从接收井左线平移到接收井右线,然后进行盾体拆卸吊装出井。具体步骤如图6所示。

图6 盾构机平移流程图

3.1 平移盾体摩擦阻力

盾体由刀盘、前盾、中盾尾盾、人仓、管片拼装机等主要部件组成,盾体整体放在基座上,总体重量为282.6t。盾体平移所需要克服的摩擦阻力(即推力):

f=μmg≈0.2×282.6×103×10=565.2kN

依照理论值需要565.2kN(56.5t)的推力就能把盾体移动,为了能够顺利把盾体从左线平移到右线,选择两个100t的液压千斤顶推盾体。

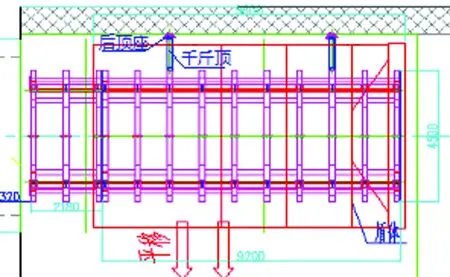

3.2 安装千斤顶

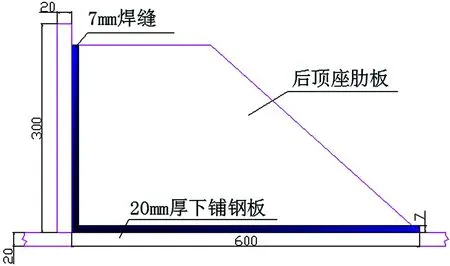

盾体的重量均匀地分布在接收基座上,根据接收基座的结构,千斤顶摆放位置具体如图7所示,在千斤顶后面焊接后顶座。后顶座的面积大于千斤顶的面积,使用300mm×300mm×20mm的钢板做接触面,面板后面用20mm厚钢板做加筋板。

图7 千斤顶位置示意图

3.3 盾体平移

盾体加固完成,平移千斤顶摆放到位后,在平铺的钢板上涂抹一层润滑油脂。各工序完全到位后,启动平移千斤顶,千斤顶慢慢伸出并且要同步;随着千斤顶的缓慢伸出后,盾体也会随着慢慢移动。

千斤顶伸出一个行程(1m)后,缩回千斤顶;然后把后顶座割除,往前移动,位移量为千斤顶回缩后的实际长度。然后,焊接牢固,重新摆放千斤顶,伸出油缸,慢慢地把盾体推移一个行程,这样循环的工作,把盾体安全顺利地移动到右线接收井口。盾体水平方向(从左线移到右线)之后,在轴线上,使中、前盾在吊装半径内,便于吊装。

4 后顶座受力验算

盾体平移,千斤顶油缸对称伸出作用在基座上,反作用力在后顶座上;油缸实际长度为1100mm,直径为Φ250mm。后顶座如图8~图9所示。

图8 后顶座大样图

图9 焊缝详图

后顶座所受压力即为摩擦力:

f=μmg≈0.2×282.6×103×10=565.2kN

顶推油缸受力面积为:

s=π·r2314×0.1252=0.049m2

后顶座抗剪强度为:

τ=f/2s=5.652×105/2×0.049=5.77×106Pa=5.77MPa

4.1 焊脚尺寸确定

焊脚尺寸确定,是为了两个目的:①避免焊缝处局部过热,减少焊件的焊接残余应力和残余变形;②避免焊缝由于冷却速度快而产生淬硬组织焊导致母材开裂。相应焊脚尺寸应满足以下构造要求条件:

①hf,max≤1.2δ;

②δ>6mm,hf,max≤δ-(1~2)mm;

③hf,min≥1.5×δ1/2(计算数值进位取整)

此处取最大焊脚尺寸hf,max=10mm,最小焊脚尺寸取7mm,钢板δ=20mm;

显然,①(hf,max=10mm)≤(1.2δ=24mm);

②(hf,max=10mm)≤{δ-(1~2)mm=18~19mm};

③(hf,min=7mm)≥(1.5×δ1/2=7mm)。

后顶座焊缝焊脚尺寸满足要求。

4.2 确定焊缝长度

后顶座焊缝主要为侧面角焊缝,主要承受剪力,应力状态较为单一。在弹性阶段,剪应力沿焊缝长度方向分布不均匀,两端大中间小,且焊缝越长越不均匀,应力越集中,但侧缝塑性好。因后顶座内力沿焊缝全长分布,故焊缝最大长度不予限制,但对焊缝最小值有所规定:

lw≥8hf(且不得小于40mm)

lw=(60mm)≥(8hf=56mm)不小于40mm,焊缝长度满足要求。

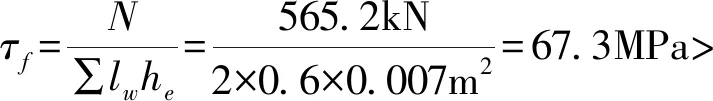

4.3 焊缝强度计算

规范中指出,直角角焊缝的破坏常发生在喉部,故通常将45°截面作为计算截面,然而实际计算当中截面的各应力分量计算较为繁杂,为简化计算,规范假定,焊缝在有效界面处破坏,则直角角焊缝的强度计算式为:

综上所述,后顶座焊缝强度满足要求。

5 结论

通过应用以上方法较好地完成了盾构机的平移吊出任务,后顶座及其焊缝通过实际运用完全满足顶推受力要求。对于地铁类似工程有一定借鉴作用,并希望对盾体平移技术的发展发挥一点成效[1-4]。