焦炉煤气制甲醇工艺的设计

2019-04-16张厚钢

张厚钢

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

我国作为产煤大国,同时也是焦炭大国,从煤炭到焦炭的炼制过程中会产生大量的焦炉煤气。充分利用炼焦过程中所产生的焦炉煤气不仅能够减小焦炉煤气对环境所造成过的污染,还能够达到节约能源的目的。目前,焦炉煤气的再利用主要应用于制备甲醇的原料。甲醇作为清洁能源,已经呈现出替代传统汽油的趋势,即甲醇的需求量将会越来越大。因此,采用焦炉煤气制备甲醇有可能成为供应甲醇市场需求的关键途径[1]。焦炉煤气制备甲醇的产量及质量在很大一定程度上受制于其制备工艺。为确保甲醇制备工艺的安全性、可靠性,对制备甲醇工艺的要求极高。因此,设计一款实用型高效制备甲醇的工艺是当前急需解决的问题。具体阐述如下。

1 焦炉煤气制备甲醇工艺的总体设计

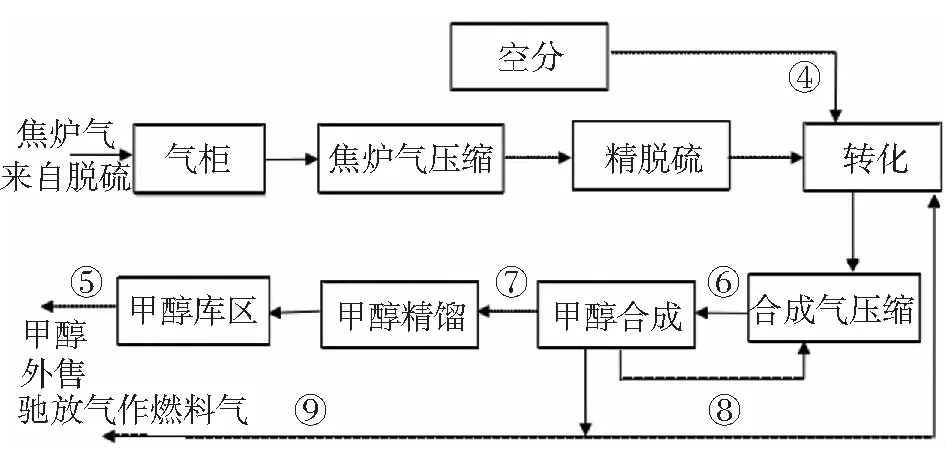

焦炉煤气制备甲醇的工艺流程如图1所示。

图1 焦炉煤气制备甲醇工艺流程图

如图1所示,制备甲醇需经历6个工艺流程。为确保所得甲醇的质量及产量满足实际生产、生活中的应用,需对各个工艺流程的进行严格控制把关。焦炉煤气制甲醇总体工艺流程如下:在炼焦过程中产生的焦炉煤气经净化、脱硫处理后进入气柜中缓冲稳压,通过压缩机将焦炉煤气从气柜中增压至2.5 MPa后通过精脱硫装置对增压后的焦炉煤气进行精脱硫处理(消除煤气中的有机硫和无机硫),确保焦炉煤气中总硫量(总硫质量分数)小于0.1×10-6。

精脱硫后的焦炉煤气中的甲烷以及碳烃化合物在高温作用下转换为CO和H2,而后在压缩机的作用下将合成气体增压至6 MPa进入甲醇合成装置中,其中制得的甲醇贮存于成品罐中,在合成过程中所产生的驰放气作为燃料送回焦炉中掺烧。

2 焦炉煤气制甲醇设备的选型与工艺流程的设计

焦炉煤气制备甲醇所需的设备包括有气柜、压缩机、经脱硫装置、合成气体转化设备、甲醇合成器、甲醇精馏装置等。

2.1 气柜的选型与工艺流程的设计

2.1.1 气框的选型

气柜是制备甲醇工艺环节中必不可少的设备,其主要功能是对初步脱硫的焦炉煤气起到缓冲作用,并储存待反应的焦炉煤气。根据我厂制备甲醇的焦炉煤气的流量约为35 000 m3/h,结合我厂每年预计制备甲醇量为130万t。故,选用体积为20 000 m3的气柜,气柜的类型为低压湿式螺旋式缓冲气柜。

2.1.2 工艺流程的设计

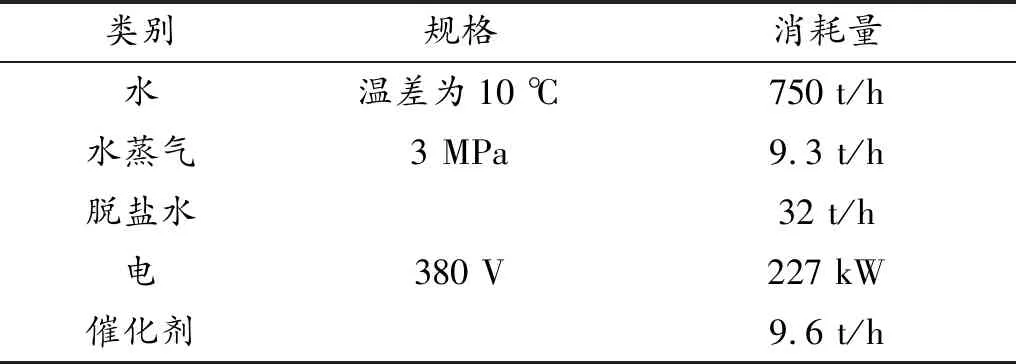

粗脱硫后焦炉煤气经入口水封进入上述所选型的气柜,后经缓冲、稳压操作后将气体输送至压缩机中。在该阶段工艺中所消耗的水量如第64页表1所示。

表1 水消耗量统计表

2.2 压缩设备的选型与压缩工艺流程的设计

2.2.1 压缩设备的选型

经研究表明,对待反应气体增压后能够明显加快反应速率[1]。根据焦炉煤气制甲醇的总体工艺流程,要求压缩机将气柜中的气体增压至2.5 MPa后对其进行精脱硫操作,经转后合成的气体继续增加至6 MPa后送至甲醇合成器中制得粗甲醇。

鉴于往复式压缩机对气体质量的要求较低,由于焦炉煤气中含有焦油、苯等杂质。因此,针对气柜中焦炉煤气的增压操作选用往复式压缩机,并采用电动机对其进行驱动。

而对精脱硫后的合成气体采用离心式压缩机对其进行增压操作,且采用汽轮机对其驱动。

2.2.2 压缩工艺流程的设计

气柜中粗脱硫操作的焦炉煤气的压力为5 kPa左右,气体温度不大于30 ℃,该气体通过过滤器进入压缩机后经四级压缩工艺将其压力增至2.5 MPa,为后续的精脱硫操作奠定基础。由于焦炉煤气中含有饱和水蒸气,因此需定期对压缩机进行牌也操作,避免压缩机的气阀被损坏。在压缩过程中所消耗的水量如表2所示。

表2 压缩过程水、电消耗量

2.3 精脱硫工艺与工艺流程的设计

2.3.1 精脱硫工艺的设计

焦炉煤气中所含的硫类杂质会影响其制备甲醇的效率及制备过程中所采用的催化剂的活性。因此,在对其进行合成器混合前需对其进行精脱硫操作。焦炉煤气中含硫的形式为有机硫和无机硫,其中无机硫的质量浓度约为35 mg/m3,有机硫的质量浓度约为400 mg/m3。

而在脱硫操作中,需将有机硫经加氢操作转化为无机硫,而后采用中温干法对无机硫进行脱硫操作。经实践表明,在铁钼加氢催化剂能够促进有机硫向无机硫转化的效率。因此,我厂采用铁钼加氢将有机硫转化为无机硫而后采用氧化铁对转化的无机硫进行脱硫操作;针对焦炉煤气中原有的无机硫采用氧化锌对其进行干法脱硫操作。

2.3.2 精脱硫工艺流程的设计

经增压后的焦炉煤气,经过滤器除去粗脱硫处理后焦炉煤气中的苯和焦虑等杂质后进入氧化铁预脱硫槽中,而后进入预热器中对去除杂质的焦炉煤气预热至220 ℃,而后基于一级铁钼加氢转化器将其中的有机硫转化为无机硫;而后进入中温脱硫槽内对其无机硫进行初步脱硫操作;进入二级铁钼加氢转化器中将剩余的有机硫转化为无机硫,并经中温氧化锌脱硫槽对进行二次脱硫操作,最终使得焦炉煤气中含硫量小于0.1×10-6。

2.4 转化工艺与工艺流程的设计

2.4.1 转化工艺的设计

目前,应用于实际生产中焦炉煤气转化的工艺有蒸汽转化、基于催化剂氧化以及基于非催化剂部分氧化转化等工艺。经对比各类转化工艺的投资成本及转化成本,选用催化剂氧化工艺对焦炉煤气进行转化操作。

2.4.2 转化工艺流程的设计

精脱硫操作后的焦炉煤气经预热炉预热至630 ℃后进入转化炉中,并与氧气发生反应生产CO和CO2;H2由水蒸气在高温作用下形成。为了确保转化炉的安全生产,要使水蒸气压力>氧气压力>焦炉气压力。转化工艺消耗原材料、水电如表3所示。

表3 原材料、水电消耗量

2.5 甲醇合成工艺与工艺流程设计

2.5.1 甲醇合成工艺的设计

针对甲醇合成操作根据其压力大小可分为高、中、低压法进行分类。经对比不同合成工艺的优劣性。我厂采用低压法合成工艺,其合成塔为普通管壳式等温反应器。

2.5.2 甲醇合成工艺流程的设计

由压缩机提供压力为6 MPa、温度为40 ℃的焦炉煤气进入气气换热器与转化器所得的220 ℃合成气充分混合进入甲醇合成塔中。为了确保甲醇合成的反应速率,在甲醇合成塔中加入适量的铜基催化剂。甲醇合成工艺原材料及水电消耗量如第65页表4所示。

表4 原材料、水电消耗量

2.6 甲醇精馏工艺与工艺流程的设计

2.6.1 甲醇精馏工艺的设计

甲醇最终质量由甲醇精馏工艺所决定,该工艺是通过相关控制技术提取甲醇中的杂醇。本着节能降耗的原则,我厂采用三塔精馏工艺,即采用预塔、加压塔以及常压塔精馏。

2.6.2 甲醇精馏工艺流程的设计

由甲醇合成塔中所得粗甲醇(压力为0.5 MPa,温度为40 ℃)进入预精馏塔中,对粗甲醇的杂质及甲醇进行分离;将预精馏塔中所得去除轻质组分的甲醇液送至加压塔中,在高压的作用下甲醇也气化为甲醇蒸汽;甲醇蒸汽进入常压精馏塔内,冷却至40 ℃后送至储存精甲醇的罐内。甲醇精馏工艺原材料及水电消耗量如表5所示。

表5 原材料、水电消耗量

3 结语

目前,焦炉煤气被广泛应用于制备甲醇的原材料。焦炉煤气制备甲醇需经历粗脱硫、压缩、精脱硫、转化、甲醇合成以及甲醇精馏等工艺。在实际生产中,需根据实际情况选择最优工艺并设计最优工艺流程以获取质量最佳的甲醇。