大跨度不对称体系斜拉桥边跨混凝土箱梁的线形控制研究

2019-04-16何川颜东煌易壮鹏万华

何川, 颜东煌, 易壮鹏, 万华

(1.湖南省交通规划勘察设计院有限公司, 湖南 长沙 410200; 2.长沙理工大学 土木工程学院)

斜拉桥是大跨度桥梁广泛采用的一种桥型,它由主梁、主塔和斜拉索3个部分组成,具有自重较轻、受力性能良好和跨度大等优点。由于桥位处地质条件特点和实用性、经济性设计需要,大跨度斜拉桥经常采用混合梁、高低塔的不对称结构体系,这种大跨复杂体系的计算分析和施工控制具有很多问题需要解决。斜拉桥中,中跨采用钢箱梁而边跨采用箱形混凝土梁段进行压重是一种常见的不对称体系,这种结构的边跨混凝土箱梁通常采用支架现浇法。荆岳长江公路大桥在结合自身的结构特点、现场条件,采用短线法边跨混凝土箱梁进行预制和拼装。短线法将箱梁分成若干小段,将每段的成桥整体坐标换算成预制场的局部坐标,依次在预制平台浇注所有梁段。已预制好的梁段前移,作为下段梁的匹配梁,待浇梁段预制完成后前移,作为新梁段的匹配梁,同时存放一段时间后将预制好的梁段按照设计要求将每一段梁拼接好,循环反复直至整个梁段完成。

短线法对线形精度要求高,每一个预制节段的制造误差如果得不到很好的控制,较小的误差累计就可能导致较大的成桥线形误差。该文以荆岳长江公路大桥南边跨混凝土箱梁的拼装过程控制为背景,进行大跨度不对称体系斜拉桥边跨混凝土箱梁的线形控制研究。

1 边跨混凝土梁段拼装

1.1 节段划分与控制点

荆岳长江公路大桥为主跨816 m的高低塔不对称混合梁斜拉桥,南边跨采用分离式混凝土箱梁结构,施工方法采用短线预制与拼装。根据南边跨箱梁结构特点,将其分成38个节段,从监利侧至岳阳侧编号依次为N1~N38,见图1;为了进行线形控制,每节段箱梁分布10个测点,其中T1、T5为前端高程控制点,T3、T8为轴线控制点,其余点为辅助控制点,见图2。

图1 南边跨混凝土箱梁节段划分图(单位:cm)

图2 梁段测点布置图

箱梁拼装阶段控制的关键是对线形的控制,线形是通过梁段标高和轴线体现的,在施工控制中,标高的测量是控制的重要工作之一。一般情况下,标高的实测值与设计值有一定的偏差,实际线形总是偏离设计线形,这就需要对数据进行分析,及时采取措施,适当调整线形,减小其偏差。

1.2 拼装工艺流程

南边跨分离式混凝土箱梁采用高空平台分节段预制,同时在高空进行移梁和存梁,使得混凝土梁段在自由无约束状态下完成收缩和徐变变形,在至少3个月的存梁完成后,即可将梁段移至控制位置进行拼装。

在高空支架平台上进行的梁段拼装主要有梁段空间位置调整、梁段拼装、黏结剂涂抹和预应力张拉等主要工序。空间位置的变化可能使混凝土受力不均发生开裂,以及出现支座脱空造成梁段局部应力过大;拼装时由于混凝土的变形收缩差异导致剪力键和剪力槽错位,影响拼装质量及功效;环氧树脂涂抹后的固化时间短,并要求在一定压力条件下进行固化;预应力的不均匀张拉可能使得梁段出现不规则变形,预应力孔道出现错位,影响下一梁段的拼装。因此,混凝土梁段的拼装难度大且受多因素制约,合理施工顺序选择和复杂因素的控制手段是这一复杂、繁琐过程中保证混凝土梁段高精度、高质量拼装且无裂缝发生的关键所在。荆岳长江公路大桥南边跨混凝土箱梁施工工艺的主要流程为:① 将梁段移至控制位置;② 调整梁段的空间位置,调整好后进行试拼;③ 梁段对接后,测量控制点标高、轴线及拼接缝宽,误差如果在允许范围内,说明试拼成功;如果误差超出允许范围,在保证缝宽的前提下,对梁段进行微调直到满足要求;④ 将梁段退回20 cm,均匀涂抹环氧树脂,进行正式拼装;⑤ 对接梁段,对称张拉纵向预应力,环氧树脂在0.3~0.4 MPa压力下固化;⑥ 12 h后张拉剩余预应力;⑦ 进行预应力孔道压浆;⑧ 观测标高、轴线的变化;⑨ 进入下一阶段梁的拼装。

1.3 拼装过程存在的问题

在开始拼装的几段梁中,由于受到各个因素的影响,梁段的控制非常困难。出现了一些几何线形方面的难题,主要体现在:① 匹配缝宽和梁段标高不能兼顾;② 由于不规则变形引起梁段对角同高同低的翘曲;③ 剪力键与剪力槽不能有效嵌合。图3为开始几段梁的线形拼装结果。

图3 初始拼装几段梁的高程控制点误差图

从图3可以看出:前面梁段控制点实测高程与理论值最大差值接近30 mm,误差偏大;另外,还可发现上下游的差值差异很大,这说明了梁段发生了显著的不规则变形,收缩、徐变及其他因素造成了梁段前端控制点T1和T5的变形刚好相反,梁段出现翘曲。同时,前几段梁位于塔区附近,剪力值较大,大部分剪力通过设计的剪力键承受,因此这几段梁在腹板位置设计的剪力键与剪力槽比较多,梁段的变形造成剪力键和剪力槽不能很好地嵌合,从而加剧梁段拼装困难。

2 梁段变形分析及采取的控制措施

2.1 梁段翘曲的影响

梁段从浇筑到拼装前经历了多道工序,包括立模、浇梁、张拉横向预应力、拆模、移梁和存梁等,正式拼装还有空间姿态调整和纵向预应力张拉等工序,这些工况下梁段经历多种体系转换,边界条件在不同工况下存在差异,同时由于混凝土收缩徐变、温度变化和预应力张拉等因素的影响,梁段在纵向、竖向和横向均发生大小不等的变形。这些变形中,梁体纵向伸缩与斜拉索水平分力产生的压缩量可以通过后续梁段进行调整;横向变形主要对梁段实际的横坡产生影响,可以通过铺装层进行一定程度的消除;竖向变形则对梁段拼装和线形控制产生直接的影响,必须采用相应的措施进行调整和控制。

竖直方向的主要变形体现为梁段翘曲,即对角存在同高同低,梁段在空间发生了扭曲。为了对其大小进行数值描述,取翘曲值Δ为浇筑、拼装两种工况下两个对角控制点高差之和的差,具体计算公式为:

Δ=Δh1+Δh10-Δh5-Δh6

(1)

式中:Δh1、Δh10、Δh5、Δh6分别为两种不同工况下4个控制点T1、T10、T5、T6的高差。同一段梁在任意两种工况下均有可能产生翘曲,在梁段线形控制过程中最为关注的是前后两段梁在浇筑、正式拼装时的翘曲大小。梁段在浇筑时,某一段梁既将上一段梁做匹配模板,又是下一段的匹配模板。因此在梁段正式拼装时,标准梁段有两个翘曲值值得关注,一个是梁段本身浇筑至拼装两种工况下的相对翘曲,另一个是做匹配模板和本身拼装两种工况下的相对翘曲,分别用翘曲1和翘曲2表示,部分梁段的实测翘曲值如表1所示。从表1可看出:同一个梁段在不同工况发生的翘曲差异很大,除了温度、收缩徐变引起变形外,预制及存、移梁时边界条件的改变亦引起梁段不同位置产生不同的变形,形成翘曲。如果不考虑这些变形的影响,拼装后的梁段将出现梁段之间的缝宽差和控制点的标高均不能满足要求,因此必须采用对应的控制措施来消除其影响。

表1 混凝土梁段实测翘曲大小

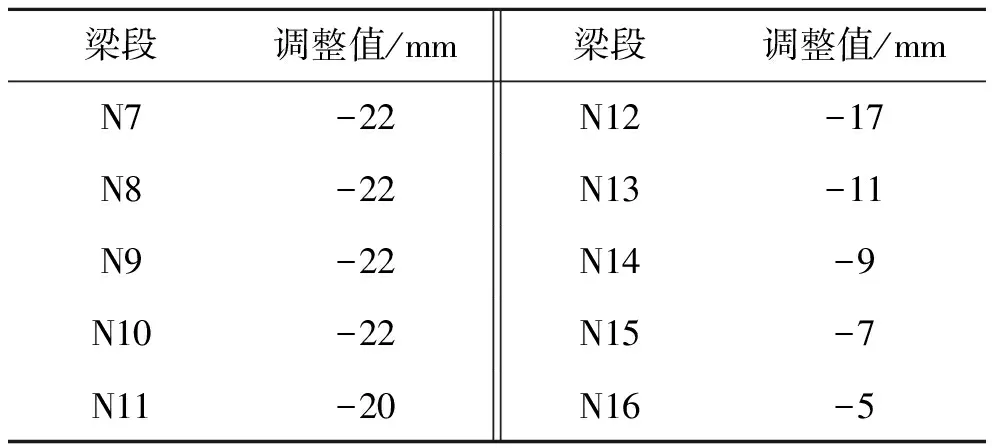

2.2 标高与缝宽差的调整

对于由各种原因产生的梁段翘曲,可以通过逐步调整上下游缝宽差予以有效消除,使得调整后的梁段线形逐步逼近成桥线形,避免出现初始拼装时出现的理论值与实测值差别过大的现象。图4为通过缝宽差调整前端控制点标高的关系图。从图4可看出:缝宽差δ与控制点高程变化值d的关系。鉴于表1所反映的实测线形整体高于成桥线形,缝宽差δ必须是顶宽底窄才能将控制点高程降下来,梁段的标高需通过几段甚至更多梁段进行调整,避免过急出现折角,调整值取决于实际标高与理论标高的差值,表2为部分梁段缝宽差δ的大小。在实际调整缝宽差的过程中,通过在顶板位置添加相应厚度的垫片,达到降低控制点高程和缓和线形的目的,同时由于在缝隙内填充的环氧树脂短时间内不能固化,垫片起到了很好的固定作用,避免了预应力筋张拉时控制点高程发生变化。

图4 通过顶底板缝宽差调整控制点标高关系图

表2 标高调整的梁段顶底板缝宽差分布表

注:表中数据以底板缝宽减去顶板缝宽大于零为正。

2.3 剪力键的处理

剪力键主要起传递梁段竖向剪力的作用,梁段前期拼装过程中由于梁段变形采取了剪力键打磨和预应力孔道扩张的措施解决拼梁问题,造成剪力键基本被磨损掉,散失了承受剪力的功能,剪力完全由预应力筋来承受,使得成桥后的安全存在隐患。鉴于此,不应对梁段进行剪力键的打磨处理,而应在不破坏梁段的前提下对剪力键进行设计改进。设计上可以通过换算,将剪力键的面积扩大,数量减少,并保证承受的剪力不变;另一方面,梁段预制时匹配梁剪力键的5个表面都黏上一块3 mm厚的薄板,这样剪力槽的空间相对于剪力键宽余很多,嵌合更加方便有效,在涂胶时保证剪力键5个面的环氧树脂均匀且没空隙即可。图5为剪力键改进前后的对比图。

3 调整后的主梁线形

靠近南塔塔区的初始梁段出现了一些问题,梁段控制点标高的理论值与实测值差别较大。在分析了变形的原因,以及采取调整缝宽差和优化设计剪力键数量、位置等一系列措施后,拼接速度及质量得到了很大的提高,调整后的实际线形逼近成桥线形。图6为所有梁段拼装完成后实测线形与理论线形及误差分布。

从图6可看出:南边跨混凝土主梁的实际线形与理论线形比较吻合,在起始段出现问题时,及时采取了有效措施,保证了线形的平顺性,避免了出现折角。

图5 剪力键的处理图

图6 实际成桥线形和理论成桥线形比较图

4 结论

大跨度不对称斜拉桥边跨常用的短线预制拼装法将整个梁体分成若干节段进行预制,逐次进行拼接。梁段在预制、拼装过程中经过多种体系转换,发生的变形对后续拼接工作带来很多困难。通过调整缝宽差和改进剪力键设计,可以有效解决梁段发生的翘曲变形的影响,保证梁段拼装的速度和质量,很好地控制主梁线形。这些控制方法与改进措施在荆岳长江公路大桥南边跨的拼装施工中得到了具体的运用,并取得了成功,可为类似大跨度不对称体系斜拉桥边跨混凝土箱梁的线形控制提供借鉴。