跨海大桥混凝土箱梁移动模架施工技术

2019-04-16曹淑学皮军云

曹淑学, 皮军云

(1.广东省深圳市光明区建筑工务局, 广东 深圳 518107; 2.中铁大桥局集团第四工程有限公司)

1 工程背景

某海峡公铁两用大桥全长16.34 km,部分区域为公铁合建,上层为双幅公路梁,下层为单幅铁路梁或铁路路基,陆上和浅水区段公路梁为连续混凝土箱梁,公路混凝土箱梁3~5跨一联,跨径为49.2、40.7 m,分左右幅布置,截面为等高度斜腹板单箱单室箱梁,梁高对应为3.0 m和2.5 m,顶面宽17.5 m,底板宽8.5 m,采用TM49.2 m/40.7 m下行式移动模架施工(图1)。

2 移动模架简介

移动模架施工是一种自带模板,利用承台或墩柱作为支承,在空中形成施工平台,代替落地支架对箱梁进行整孔现浇的自行式施工机械。其主要特点为:施工质量好,施工操作简便,成本低廉等,是较为先进的施工方法。移动模架按主承载结构的位置不同分为上行式和下行式。主梁在待浇混凝土梁体上方的为上行式移动模架,下方的为下行式移动模架。

上行式移动模架承重主梁位于待浇梁上方,外模及混凝土荷载通过吊杆悬挂在主承重梁上,移动模架主梁则通过支腿支撑在已浇梁面或桥墩顶。上行式移动模架优点是占用桥下空间小,适应对矮墩和梁下有障碍的情况;缺点是钢筋和内模只能人工安装,施工周期长。下行式移动模架承重主梁位于桥面下方,外模及混凝土荷载支承在两侧主承重梁上,主梁则通过支撑托架支撑在承台上或墩身预留孔上。该类型模架受力明确,结构简单。由于占用桥下空间,对墩身高度有要求。

图1 浅水及陆地高墩区引桥(49.2 m)断面(单位:cm)

3 TM49.2 m/40.7 m下行式移动模架工作原理

3.1 移动模架主要技术参数

公路混凝土箱梁选用TM49.2 m/40.7 m下行式移动模架施工,主要技术参数见表1。

表1 TM49.2 m/40.7 m公路桥梁移动模架主要技术参数

3.2 TM49.2 m/40.7 m移动模架简介

TM49.2 m/40.7 m公路桥梁移动模架为下行式结构,两跨式布置,后门架梁面走行,满足首末跨施工、正反向施工和变跨施工等多种功能;且同一断面范围内的铁路、公路移动模架前进和后退相互不影响。移动模架在调头后退时,可采用双后门架在已浇梁面倒运,节约后退工期。

模架的主要部件包括:墩旁托架、横移台车、前门架、中门架、后门架、钢箱梁、导梁、底模桁架、外模板及其撑杆系统、内模系统、配重系统、液压系统及电气系统等(图2)。

移动模架走行系统为后门架纵移油缸和托架上的台车纵移油缸,过孔分两步进行:① 墩旁托架过孔:移动模架主箱梁在合模状态下由前门架、中门架和后门架吊挂在前方公路墩顶和已浇筑的公路混凝土梁上,墩旁托架由台车反挂轮挂在移动模架钢箱梁下翼缘,由台车纵移油缸驱动走行到前墩;② 移动模架整机过孔:移动模架整机由已前移的托架和后门架支撑,后门架上纵向驱动油缸和台车纵移油缸驱动移动模架整机走行到下一孔,转为两墩旁托架支撑。

(1) 墩旁托架。由箱形梁组拼成的三角形空间结构,托架中空部分包围公路墩身,并与公路墩楔紧。墩旁托架把模架承受的压力通过立柱传递给桥墩。模架过孔时,墩旁托架横向打开后纵向移动到下一个桥墩。墩旁托架上部设有横移滑道,台车可在其上横向移动。

图2 移动模架一般构造图(单位:mm)

(2) 台车。是整机动作的执行部件。移动模架升模、落模由台车的顶升油缸完成;移动模架主梁纵移和倒运支腿动作由台车的纵移油缸完成;另外台车还有提升机构、横移机构和吊挂轮机构均作为倒运支腿的辅助机构,共同完成倒运支腿的动作。混凝土浇筑时台车不受力,顶升油缸所受的力直接传到墩旁托架上。移动模架主梁纵移时台车受到主框架的压力。台车主要由滑动支承梁、台车架、纵移机构、顶升机构、提升机构、横移机构和上挂轮机构等组成。

(3) 前门架。设置在导梁前端,其作用有:① 将左右两组前导梁联结成一体,加强其横向稳定性;② 为移动模架自动倒腿为前导梁提供支承。

(4) 中门架。有两个作用:① 模架过孔自动倒腿时承载主箱梁及支腿;② 连续梁施工时,用中门架提升主箱梁减缓现浇梁与已浇梁的错台。

(5) 后门架。是移动模架中一个非常重要的部件。其作用有:① 模架倒腿时承载主框架;② 作为模架开模部件,后门架上设有横移油缸,辅助开模;③ 模架纵移过孔时,后门架承载钢箱梁并在梁面走行。

(6) 钢箱梁。主箱梁为对称的两组钢箱梁。主箱梁分为5节,两榀主箱梁共有10个节段。单节最大重量小于25 t,节间通过节点板用高强度承剪型螺栓连接。

(7) 导梁。导梁的作用是为模架前移过孔导向和支承腿自行倒运提供支承点。导梁设计为等腰三角形截面,分为3节。导梁与导梁之间,导梁与主梁之间均采用法兰加销轴联结。导梁底部设置有与主箱梁轨距相同的纵移轨道。

3.3 模架整体吊装

移动模架施工范围位于浅水区,墩身高度大,其下为正在施工的铁路混凝土梁,为减小相互干扰,移动模架在码头拼装并预压完成后,用浮吊将模架主结构(不含导梁、托架立柱、前门架、内模等)整体吊装到首跨公路墩上。施工步骤如下:① 模架在码头拼装、预压、卸载;② 利用浮吊(四主钩联吊)在码头起吊模架主结构,并吊运至墩位处;③ 浮吊在墩位处抛锚定位,下放模架,使中门架、后门架落于公路墩临时垫石上,由中、后门架支承模架主结构;④ 模架主梁吊挂的托架走行至公路墩位置并与立柱连接,托架主油缸顶升模架主梁,模架主结构由中、后门架支承的转变为由托架支承;⑤ 拆除中、后门架,钢箱梁在托架上纵移至设计位置,安装导梁、前门架等其余结构。

3.3.1 起吊设备选用及吊点布置

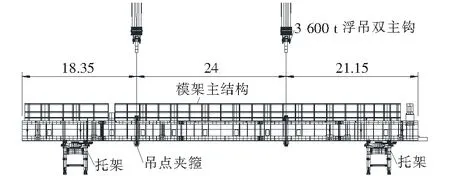

根据公路移动模架各构件重量计算,需整体起吊的模架主结构总重878.7 t。模架整体采用双臂架4主钩浮吊起吊(双臂架间距24 m,前后钩间距11.38 m),从浮吊的吊重曲线(图3)可知,当吊幅为65 m时,最大起重量为1 600 t,满足吊装需求。

图3 吊钩幅度与起重量关系图(双臂架)

模架两组钢箱梁上各设置了两组吊点,吊点纵向间距为24 m,与浮吊双扒杆间距一致,吊点横向间距为11.6 m,与模架左右钢箱梁中心距一致(图4)。

图4 吊点设置示意图(长度单位:m)

模架上吊具设计为上、下分配梁夹持钢箱梁结构,上、下分配梁用精轧螺纹钢对拉,抱住钢箱梁,上分配梁上设吊点,分配梁与钢箱梁间设置有纵、横向限位,保证吊具在吊装过程中不发生移位;托架台车本身通过反挂装置吊挂在模架主箱梁上,为保证安全,增加扁担梁和精轧螺纹钢辅助吊挂固定,移动模架挂设在公路墩上时,托架悬挂点纵向偏离公路墩3.5 m,以避开墩位位置。

3.3.2 吊具验算

(1) 钢梁吊点扁担梁计算

扁担梁采用三拼HM588×300型钢,翼缘板厚度20 mm,腹板厚度12 mm,材质为Q235B。扁担梁截面特性为:Wx=11 668 379 mm3,Ix=3 430 503 520 mm4,Sx=6 522 360 mm3。

受力计算如下:

① 因上下扁担梁通过8根精轧螺纹钢对拉,单根精轧螺纹钢预拉力为40 t,其总的预拉力超过吊点竖向力,故扁担梁计算荷载选取精轧螺纹钢的预拉力。则扁担梁单端所受荷载为4×40=160 t,水平力为6.23 t,扁担梁与钢箱梁设置有限位,钢丝绳纵摆角产生的水平力由扁担梁与钢箱梁间摩擦力及限位承担。扁担梁最大悬臂长度为0.45 m,所受弯矩M1=160×0.45×10=720 kN·m,M2=6.23×0.594×10=37 kN·m,所受竖向剪力为:V1=160×10=1 600 kN。

② 扁担梁抗弯计算

扁担梁面内弯曲应力:

最大弯曲应力为:σ1+σ2=61.71+3.17=64.88 MPa ③ 扁担梁抗剪计算 扁担梁腹板剪应力: (2) 中门架替换梁计算 移动模架整体吊放至公路墩顶后,受力体系转换为由中、后门架临时承担模架,以便托架走行就位。中门架在托架走行过程中受力一直减小,其最大承重荷载为585.78 t,中门架墩顶承载示意见图5。 图5 中门架墩顶承载示意图 (3) 替换梁计算 中门架替换梁采用主墩钻孔平台拆除分配梁,翼缘板厚度为32 mm,腹板厚度为24 mm,材质为Q345B。替换梁截面特性为:A=129 408 mm2,Wx=55 049 622 mm3,Ix=34 574 810 624 mm4,Sx= 30 818 244 mm3。 受力计算如下: ① 替换梁最大承重荷载为585.78 t,最大悬臂长度2 225 mm,所受弯矩M=585.78/2×2.225×10=6 516.76 kN·m,所受竖向剪力为:V1=585.78/2×10=2 928.88 kN。 ② 扁担梁抗弯计算 扁担梁面内弯曲应力为: ③ 扁担梁抗剪计算 扁担梁腹板剪应力为: (4) 钢丝绳复核 前后吊点钢丝绳均采用φ128 mm钢丝绳,抗拉强度1 870 MPa,最小破断力不小于9 320 kN,单根长度62 m,双根布置。 单根钢丝绳最大轴力为274.67 t,安全系数n=10 300×2/2 746.7=7.5,满足要求。 3.3.3 浮吊码头吊装及转运 浮吊提前在码头外海域抛锚就位,待拼装场地模架吊装准备工作全部完成后,进行挂钩起吊,吊装时选取扒杆角度55°,浮吊吊幅65 m,距海岸边缘约50 m,所处位置海床底标高最小为-5.75 m,吊装潮水位选取为0 m,满足吊装要求。 海鸥号将模架主结构起吊后,及时退出吊装区域,在护航警戒下,将模架主结构由码头吊运至施工海域的桥位处。 3.3.4 墩位处安装 模架吊装前,将托架立柱提前安装至墩位处,施工公路墩顶临时垫石,以便于模架中门架、后门架准确落位。浮吊缓慢下放模架主结构使中门架、后门架落于公路墩顶的临时垫石上(图6)。 图6 中门架、后门架承载示意图(单位:mm) 托架走行至设计位置,下放后与托架立柱连接。托架上主油缸顶升,支承模架主结构,拆除中、后门架。最后利用浮吊进行导梁及前门架安装。 混凝土箱梁预应力施工完成后进行移动模架的过孔,步骤如下: 第1步:过孔前的各项检查。 第2步:安装前、中、后门架及精轧螺纹钢,落模,主梁系统由托架支撑转换成前、中及后门架吊挂,完成第一次体系转换。 第3步:利用台车系统将两个墩旁托架向前倒运并安装固定。 第4步:解除中门架吊挂精轧螺纹钢,主梁系统由前墩台车、中墩台车、及后门架承载,完成受力体系二次转换。 第5步:拆除底模及底模桁架连接螺栓,折叠中间段底模,主梁横移,水平开模,解除后门架吊挂精轧螺纹钢。 第6步:使用托架上台车和后门架的纵移油缸,推动主框架向前移动,完成移动模架的纵移过孔。 混凝土箱梁分为起始跨、中间跨和末尾跨,采用移动模架法从起始跨向末尾孔逐孔现浇。起始跨长度为60.2 m(其中悬臂段长11.0 m),中间跨为49.2 m,末尾跨长度为38.2 m(49.2 m-11.0 m)。 各跨施工内容和流程为:外模安装调整→箱梁底、腹板钢筋安装→底、腹板预应力制安→内模安装→顶板钢筋绑扎和顶板预应力筋安装→模板检查→混凝土浇筑→混凝土养生→预应力施工→压浆封锚等。 需要注意的是在混凝土浇筑前和浇筑过程中应指派专人对移动模架各部件进行检查,重点检查托架及主梁支撑点等。 移动模架在拼装完成后需进行预压,以消除模架各部件之间的非弹性变形的影响,并为模板系统设置预拱度提供依据;同时检查移动模架的强度、刚度和受力稳定情况,确保箱梁现浇施工的安全性。 预压依据荷载为梁体自重的1.2倍,根据分布情况,按总荷载的60%、100%、120%分级加载。每级加载完成后,都必须对焊缝和螺栓连接处等逐一进行检查,对关键部位进行应力和变形监测。 加载完毕变形稳定后,逐级卸载,同时再次进行应力和变形监测,确定弹性变形与非弹性变形数据,并绘制变形曲线,根据梁的设计预拱度和预压数据设置施工预拱度。 施工预拱度按照Δ=设计预拱度/2+跨中弹性变形/1.2计算。 对于49.2 m跨公路连续箱梁,起始跨施工长度为60.2 m(49.2 m+11.0 m),中间跨施工长度为49.2 m,末尾跨施工长度为38.2 m(49.2 m-11.0 m)。施工工况和荷载不同,移动模架主梁的挠度也不相同,起始跨和中间跨已施工箱梁悬臂端会影响后续跨模架相邻位置的模板标高调整,特别是底模标高调整,可通过在悬臂梁端对模板预拉使衔接处平顺过渡。同时绘制整联梁施工时模架模拱度线形(加预拱)与梁体线形的包络图,调整模架模板理论预拱度,对梁高预设一定偏差。 在箱梁施工过程中,应继续对模架观测,并据实测结果对预拱度进行适当调整,使其更趋于合理。 4.2.1 混凝土配合比 箱梁采用C50混凝土,配合比要求水灰比不大于0.36,并满足耐久性要求,氯离子含量严格控制在0.06%的范围内。除此以外还须根据灌注时的气温和时间考虑混凝土的坍落度损失,确保混凝土入模后具备足够的流动性。同时在混凝土中掺入适量的粉煤灰、矿粉等掺和料,降低水泥用量,减少水化热,提高混凝土的和易性和耐久性。 4.2.2 浇筑顺序 混凝土从梁腹板两侧对称均匀下料,其振捣与下料交替进行,采用插入式振动棒进行振捣。纵向从两端向中间、水平分层、斜向分段、两侧腹板对称连续浇筑,每层混凝土浇筑后厚度不得超过30 cm,混凝土分层浇筑时间控制在初凝时间内,防止分层混凝土浇筑间隔时间超过初凝时间而产生冷缝。浇筑时同一断面先浇筑腹板根部,然后浇筑底板、腹板、顶板,最后浇筑箱梁桥面上翼缘板。 4.2.3 养护 考虑到一次浇筑方量较大,水化热高、散热慢,公路箱梁混凝土浇筑完成后,待混凝土初凝完成,在梁体表面覆盖无色土工布洒水进行养护。养护水温与梁体表面温度差应控制在15 ℃以内。 严格控制拆模时间,综合考虑梁体混凝土强度、混凝土与环境温差因素。 拆模后,公路箱梁侧、底面采用养护液养护。 4.2.4 预应力张拉 梁体预应力张拉前应进行管道摩阻、锚具、喇叭口摩阻等工艺试验,根据试验结果和控制应力综合确定张拉力和理论伸长量。张拉时混凝土的强度、弹性模量要满足设计要求,保证桥面线形平顺。 移动模架施工公路预应力混凝土连续箱梁,具有施工操作简便,安全可靠、成本低、速度快等优点,取得了较好的效果,保障了施工质量和工期,降低了工程造价。移动模架施工工艺日趋成熟,功能不断完善,在长线路桥梁施工中具有较大优势。同时在减少农田占用、降低工程成本、加快施工速度和保护生态环境方面具有非常现实的意义。

3.4 移动模架过孔

3.5 混凝土箱梁施工

4 关键技术和质量控制措施

4.1 移动模架预拱度设置及线形控制

4.2 梁体混凝土质量控制

5 结语