应力波法测试液压凿岩机的应用

2019-04-15高波杨桢毅吕闯王富成

高波 ,杨桢毅 ,吕闯 ,王富成

(1.长沙矿冶研究院责任有限公司,湖南 长沙 410012;2.重庆格徳瑞重工智能装备研究院,重庆荣昌402460;3.深海矿产资源开发利用技术国家重点实验室,湖南 长沙 410012)

1 前言

冲击能量是凿岩机、镐、锤最重要的性能指标。目前国内外凿岩机、冲击类机具等产品广泛应用应力波法检测冲击能量,应力波法突出的优点是无需改装或破坏产品,也是目前国际标准(ISO2787∶1984)和国家标准(GB/T5621-2008)规定的冲击能量试验方法[1]。

液压凿岩机与气动凿岩机相比,在同等凿岩工效下,具有能耗低(仅为气动凿岩机的1/4~1/3)、作业环境良好(噪声小、无油雾)、主要零件寿命长等优势,而且便于实施凿岩作业自动化,朝着大功率的方向发展。各国生产商和研究机构都比较重视液压凿岩机性能参数的测试,经过业内人士的多年努力,现己解决了国内有些文献所述应力波法应变计易损坏的问题和攻克了一些关键技术,经历多次较大功率液压凿岩机测试 (一次应变计粘贴)而保持数据可靠、重复性好的结果。在各种测试方法中,应力波法测试液压凿岩机占据了较大的比例。长沙矿冶研究院和相关单位合作,分别已建立了40余台套电动、内燃、气动、液压、水力等动力的凿岩机和液压锤、电锤及冲击式气动工具应力波法性能参数测试系统,其中建立了6台套液压凿岩机(锤)性能参数测试系统。

2 应力波冲击能量测试系统

2.1 测试系统

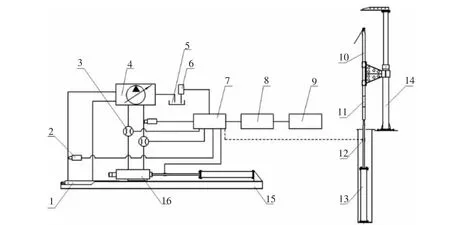

液压凿岩机冲击性能测试系统如图1所示,被测样机、带测杆的吸能器安装在卧式或立式台架上。推进缸给凿岩机械施加推力。测杆需要足够的长度,以准确地捕获入射应力波形,避免反射波的干扰,其一端置于吸能器中。吸能器采用长管结构[2],内置摩擦片和吸能材料,模拟实际工作过程中能量被不断吸收的情况,并消除了钎杆的多余振动,也提高了应变片的使用寿命。

图1 液压凿岩机械冲击性能测试系统

在钎杆上采用两组应变片相对粘贴于钎杆两侧,串联作为半桥的一臂检测钎杆中之纵波。桥路中测取的电压经应变仪适当放大,输入到数据采集系统,依次准确地俘获每次冲击的入射应力波,经A/D变换,通过接口输入微机进行数据处理。得到连续25次冲击的测杆最大应力、冲击能和冲击频率及其统计值。由打印机给出相应的数字结果和四条应力波形采样曲线;进油压力、回油压力测试分别由安置在管道中的压力传感器完成,经由二次仪表放大,送入数据采集系统进行A/D转换,调入微机进行数据处理和打印;冲击进油流量的测试通过安置在管道中的高压流量计完成,经由二次仪表变成模拟量信号送入数据采集系统中进行变换,输入微机进行数据处理和打印结果。

2.2 系统标定和测试参数

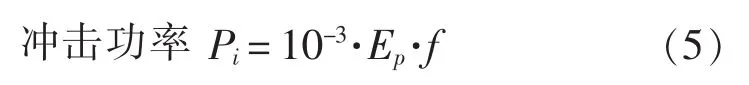

由于测试系统受多种条件的影响,标定工作是保证测试精度的重要手段。本系统冲击能标定采用国际标准所规定的自由落锤标定,在立式试验台上,由导向的落锤自给定高度撞击测杆,计算其产生的理论最大应力σmax。

φ——最大应力系数

E——测杆弹性模量,N/m2

C——波速,m/s

g——重力加速度,m/s2

h——落锤下落高度,m

式中Bs——应力标定系数

在测试时,由测试得出的应力波各采样点量化值和标定系数,即可得出:

钎杆的最大应力σmax=Bs·nmax

式中Ep——冲击能

A——测杆截面积

τ——波的持续时间

σ——应力波值

n——应力波各采样点量化值

本系统落锤下落采用标定管导向,标定管采用精拔无缝钢管制造,落锤与测杆等截面。标定管上部装有一套挂锤机构,提升落锤在设定的某一位置上,通过释锤机构,使落锤在标定管中顺管壁自由下落撞击钎杆进行标定。

吸能器反射能量Er和入射能量Ep之比称为能量反射系数:

它反映了吸能装置的吸能特性,在标定时对反射能量进行测定。要满足国家标准GB/T5621-2008规定“反射能量不应超过入射能量的20%”的要求。

进油和回油压力采用精密压力表(压力表校验仪)进行标定。冲击频率由电测系统内部时钟给定,不需另行标定。

流量和温度由厂家提供的校验单数据和资料进行标定。

将标定完毕后的吸能器用台架上的专用卷扬设备从地坑中吊出,安装在卧式台架上进行液压凿岩机冲击性能测试。

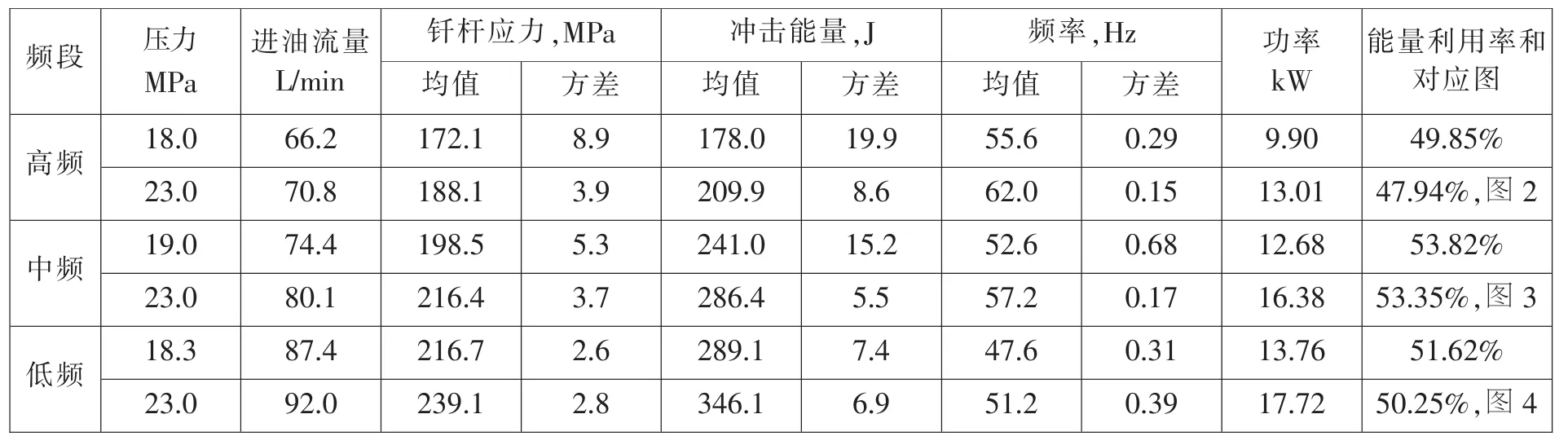

测试系统采集钎杆最大应力、冲击能量、冲击频率、进油压力、回油压力、进油流量、缓冲进油压力、缓冲进油流量等参数,根据这些参数计算冲击功率和能量利用率。

式中Pi——冲击功率,kW

Ep——冲击能量,J

f——冲击频率,Hz

能量利用率

式中η——能量利用率,%

△p——冲击进油压力与回油压力差,MPa

Q——冲击进油流量,L/min

2.3 液压系统和动力站

液压系统由4个(冲击、旋转、缓冲、推进)独立的液压回路构成。全部采用开式回路。冲击和旋转回路分别有两个大功率轴向柱塞变量泵,通过对应配油板,连接溢流阀,比例溢流阀,单向阀和电液换向阀对液压凿岩机冲击和旋转部供油,其压力可由溢流阀或比例溢流阀实施整定;流量由变量泵手轮进行调整。

缓冲和推进回路由一个双联齿轮泵,分别通过对应配油板,连接溢流阀,比例溢流阀和电磁换向阀供给液压凿岩机缓冲部和推进缸,其压力可由溢流阀或比例溢流阀实施整定。冲击和旋转回路均直接回油(不经换向阀);其余油路经换向阀回油。冲击进油、回油和旋转回油路中均设置滤油器,对液压油进行过滤;在冲击回油路中设置板式冷却器进行系统冷却。

液压动力站由泵站,油箱,流量检测台、控制台和仪表台五部分构成。泵站由4个回路的泵组和配油板紧固于专用底板上,底座周边设置集油槽,以避免调试或维修时液压油泄漏至地面。油箱中部设有隔板,分为前、后两部分,3个泵自油箱前部吸油,回油及溢油均接至油箱后部;油箱两侧设置回油滤油器,后侧置冷却器。设置了专用流量检测台,将流量和压力传感器集中布置;每路流量测试回路通过三个高压球阀组成并联支路,在不进行流量测试时,可以锁闭流量计。控制台内装有控制电路、压力表、控制电气按钮、远程压力调节阀和指示灯等。因该系统仪器较多(尤其是二次仪表),为了使仪表之间布线合理和测试工作方便,设立仪表台,将所有二次仪表(压力、流量、温度)、仪器、数据采集系统、微机、打印机等安装在仪表台上。

3 液压凿岩机测试

3.1 测试工作

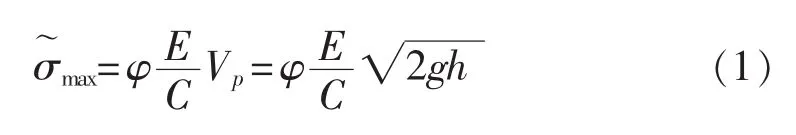

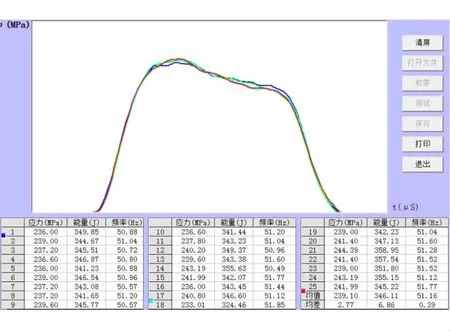

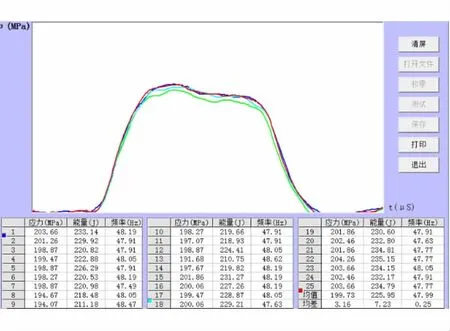

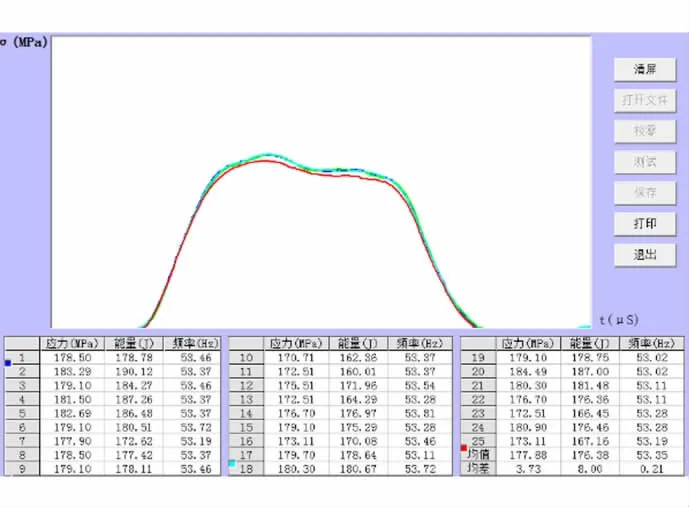

2018年6月长沙矿冶研究院有限责任公司和重庆格徳瑞重工智能装备研究院双方人员在国家冶金工业钎具质量监督检测中心实验室,采用上述测试系统,对重庆格徳瑞重工有限公司生产的DZYG38B液压凿岩机按照GB/T5621-2008凿岩机械与气动工具性能试验方法国家标准的规定,进行了测试工作。在1台样机上分别采用2种不同的冲击活塞进行试验,DZYG38B液压凿岩机重155 kg,蓄能器的充气压力11.0 MPa,推进油缸內径 63 mm,推进压力(4.1~4.6)MPa,测杆R39中空钢,标定落锤下落高度2.0 m,进行了2种冲击活塞3个频段和2档冲击进油压力的实验,每次采样得出连续25次冲击的应力、能量、频率值数据,同时绘出的四条应力波形曲线(对应第1次、第9次、第17次、第25次的数据),并给出对应的均值和均方差值。实验结果分别见表1、图 2~图 4 和表 2、图 5~图 7。

3.2 试验结果分析

被测样机的冲击性能参数和瑞典阿特拉斯公司液压凿岩机冲击性能参数[3]的比较如表3所示。

由表1和表2及表3的比较分析,得出:

(1)长活塞最大冲击功率达到17.72 kW,此时能量利用率50.25%;短活塞最大能量利用率56.92%时,冲击功率达到16.06 kW;

(2)长活塞在3个不同的频段中冲击压力(18.0~19.0)MPa时的能量利用率高于在冲击压力23.0 MPa时的能量利用率,短活塞也基本呈现同一趋势(在中频段能量利用率较接近);

表1 长活塞冲击性能试验结果

图2

图3

表2 短活塞冲击性能试验结果

图4

(3)在相同的状态下,短活塞的能量利用率高于长活塞的能量利用率,但短活塞的冲击能量、冲击频率低于长活塞的冲击能量、冲击频率。

图5

(4)从表3中可以看出:DZYG38B液压凿岩机(机重 155 kg)的冲击功率和 COP1238HE(机重 160 kg)和 Cop1550(机重 160 kg)液压凿岩机的冲击功率相同,但略低于COP1838HE液压凿岩机(机重174 kg)的冲击功率。

通过试验结果比较分析,建议:该液压凿岩机采用18.0 MPa的冲击工作压力和选用短活塞配套液压钻车上使用。

图6

图7

表3 液压凿岩机冲击性能参数比较

4 结语

应力波法测试凿岩机突出的优点是无需改装或破坏产品,它试验精度高、重复性好、测试时间短(一般在几秒种之内),便于实施。适应于产品的改进、研究开发、抽检,评价。目前国内外凿岩机械、冲击类工具等产品广泛应用应力波法检测冲击能,并是国际标准和国家标准指定的检测方法。

通过本次DZYG38B导轨式液压凿岩机的测试和国内应力波法液压凿岩机和液压锤测试系统的使用,说明应力波法凿岩机测试系统不仅适用气动凿岩机和冲击式气动工具等产品的测试,也适用冲击功率较大的液压凿岩机和液压锤等产品的测试。

本次的测试结果表明:DZYG38B导轨式液压凿岩机的冲击性能参数达到了比较高的水平。