高精度18MND5高强度钢筒体成型技术研究

2019-04-15欧凡强孙楷桢王健

欧凡强 孙楷桢 王健

哈电集团(秦皇岛)重型装备有限公司 河北秦皇岛 066206

近年来,随着核电、石化工业的发展,核电产品对筒体的材料、厚度、要求也越来越高,安注箱中筒体为降低成本未选用锻件,而采用高强度18MND5钢板进行高精度卷制成型,因此对成型后筒体尺寸、厚度等要求高;同时,由于原材料尺寸超出了厂内成型设备能力范围,且成型过程中上辊受力后会产生弹性变形导致弯曲,导致筒体成型后存在束腰变形的风险,通过验证性试验并制定方案实现了高精度18MND5高强度钢筒体的成型,最终经各项检查后,成型精度和性能均达到了要求。

1 筒体概况及成型技术难点

筒体规格Φi3500×78mm、长度4000mm,成形标准按RCC-M F4000:筒体两端300mm范围内的圆度不超过6mm,其余部位不超过12mm;直线度5mm/4000mm;纵缝错边量不得超过3mm。

(1)筒体材料18MND5为高强度钢,筒体成型时设备负荷较大,筒体成型过程难度大。

(2)筒体成型为全板幅卷板成型,卷板机卷板宽度极限为4050mm,筒体长度净尺寸加上两端余量超出厂内卷板机参数上限,筒体容易出现束腰现象。

(3)筒体为冷成型,按照筒体规格及尺寸要求,筒体直线度、圆度要求较高,纵、环缝错边量要求小,对成型的尺寸要求严[1]。

2 工艺方案的制定

(1)筒体变形率的计算。按照RCC-M F4100,成型筒体的变形率计算公式为:

筒体内径Φi=3500mm,名义厚度e=78mm,经计算得变形率A=2.18%。

(2)成型工艺评定的论证。按照RCC-M F4120,满足下列情况需做成型工艺评定:

(a)在高于150℃温度下进行任何一项或一系列操作;

(b)在不高于150℃温度下进行的任何成型操作,按(1)中所给出的公式计算,碳钢或合金钢工件的最大变形率超过5%。

我公司卷板机型号HDR-AS-hy4050-6000;卷板最大宽度:4050mm;冷卷板最大厚度:180mm;热卷板最大厚度:280mm;冷卷板预弯最大板厚:160mm;热卷板预弯最大板厚:280mm;最小卷筒直径:Φ1800mm。

综合考虑筒体材质、尺寸规格、变形率及我公司卷板机的能力,筒体成型采取冷成型的工艺方法,免除筒体成型工艺评定。

(3)筒体成型工艺制定。考虑筒体的材质为18MND5,属于低合金高强钢,室温拉伸强度为600-720MPa,由于筒体成型精度高,为获得较好的圆度和棱角度,筒体卷制采取直边+预弯的成型工艺。

为满足错边量要求,且上、下封头为冷作冲压成型,筒体内径应与上、下封头实测内径配加工,为满足产品封头与筒体环缝错边量要求,筒体采取二次合口工艺方法。

为避免校圆时筒体纵缝处的应力集中,降低筒体校圆难度,获得较好的圆度和棱角度,筒体纵缝焊接后,进行消应力热处理,温度降至150℃以下开始校圆。

3 成型研究及工程实践

(1)筒体校圆过程中下压力及下压量数据分析

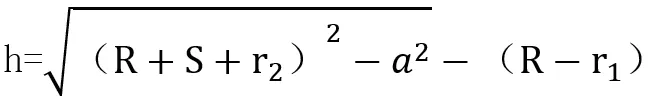

(a)下压量计算。当卷板机主要参数确定,预卷制筒体规格确定,可理论计算在不考虑筒体回弹的情况下,卷板机上、下辊之间的理论中心距h:

其中:R—预卷制筒体内径;S—预卷制筒体厚度;r2—卷板机下辊半径;a—下辊中心距设备中心线距离;r1—卷板机下辊半径。

按卷板机技术参数,上辊直径为Φ=1430mm,下辊直径为Φ=1260mm,下辊中心距设备中线距离为850mm。故根据上述公式,可计算卷板机上、下辊之间的理论中心距h=1271.35mm。

(b)回弹量的理论计算。筒体采用冷卷成型,成型过程中会产生回弹,因此筒体在卷板机的辊筒压力下,将内径卷制成略小于所要求的曲率(即上辊的下压量要超过上述计算h值),回弹后符合图纸要求。回弹前筒体内径计算公式如下:

其中:Dn’—回弹前的筒节内径;K0—相对强化系数;E—弹性模量;K1—截面形状系数;卷制板材K1=1.5

经查表,K0=20;σs约540MPa;E约200KN/mm2;

计算得:Dn’≈2801mm。

(c)工程实践。结合筒体成型过程,对筒体实际成型过程中的下压力、下压量进行统计汇总,见表1。

表1 筒体校圆下压量、下压力统计

结合上表统计数据,筒体校圆上辊下压至最低点时,上、下辊之间的理论中心距为h’=1243mm,利用软件模拟工况,此时筒体的成型直径约为2778mm。

通过理论计算及成型实际数据分析,理论数据与工程实践数据基本一致。

(2)筒体成型内周长收缩数据分析。结合筒体成型过程对筒体成型数据进行收集,对各阶段筒体左端、中间、右端内周长收缩量统计见表2。

表2 各阶段筒体内周长收缩量统计

结合上表数据可以看出,卷制过程中上辊受反作用力,中心区域内周长与两端不同,出现筒体束腰(中心区域直径略小于端部直径);同时,筒体成型过程中,中性层向外侧偏移,即存在筒节周长伸长的现象;结合实际数据,筒体成型过程中,内周长收缩量范围约在254mm之间,收缩量最大部位发生在筒体长度方向中间束腰处[2]。

(3)筒体纵缝焊接焊缝收缩量。筒体纵缝焊接前,在纵缝长度方向在焊缝两侧均匀打样冲眼进行标记,在纵缝焊妥和筒体校圆后分别对样冲眼间的距离进行测量,得到纵缝焊接焊缝收缩量,见表3。

分析上表数据看出,纵缝焊接收缩量均值为:3.25mm,端部收缩量小,中间部位收缩量大;由于筒体端部装焊门形板进行固定,强度高于中心区域,端部的焊接收缩量要小于中间部位的焊接收缩量[3]。

表3 纵缝焊接焊缝收缩量

4 结语

通过对安注箱筒体成型工艺方案的实施,以及理论计算与实际产品的成型控制措施相结合,有效控制了筒体的成型尺寸,为后续产品环缝组装奠定了良好基础。同时,总结了大板幅、高强度、高精度筒体成型过程的数据,在进行后续类似规格、材质筒体成型时,可通过理论计算与实际相结合,有效保证了筒体成型后的πd及直径,解决了筒体卷制板幅大、强度高、精度严的问题。