新型装配式螺栓连接件极限承载力研究

2019-04-12王健康

张 勇,袁 波,王健康

(贵州大学 空间结构研究中心,贵州 贵阳 550003)

钢-混凝土组合梁能够协同工作的关键在于钢与混凝土交界面处剪应力的有效传递[1]。然而仅依靠两者之间的自然粘结是难以确保组合梁截面充分共同工作的,因此钢-混凝土组合梁需设置剪力连接件来保证两种材料之间剪力的传递。常见的剪力连接件有栓钉连接件、PBL连接件、型钢连接件等[2-4],其中栓钉连接件因其受力方向不受限制,抗拔性能好等优点被广泛应用于工程实践中。传统栓钉连接件是通过焊接方式连接在型钢上翼缘的,而重庆交通大学李成君等在这基础上提出一种预制装配式剪力连接件(Prefabricated Composite Shear Stud,PCSS)[5],该连接件将栓钉横向布置,相比于传统栓钉连接件,其抗剪性能更为突出。本文在此研究基础上提出一种新型装配式螺栓连接件,该连接件将螺栓横向布置,所有组成构件均可在工厂预制完成,可节省施工支模工序,施工方便快捷,并且符合现代组合结构的装配化发展趋势。本文应用ABAQUS建立该螺栓连接件有限元模型,对其极限承载力影响因素进行参数化分析,了解其破坏过程及受力性能,为以后试验研究及工程应用提供参考。

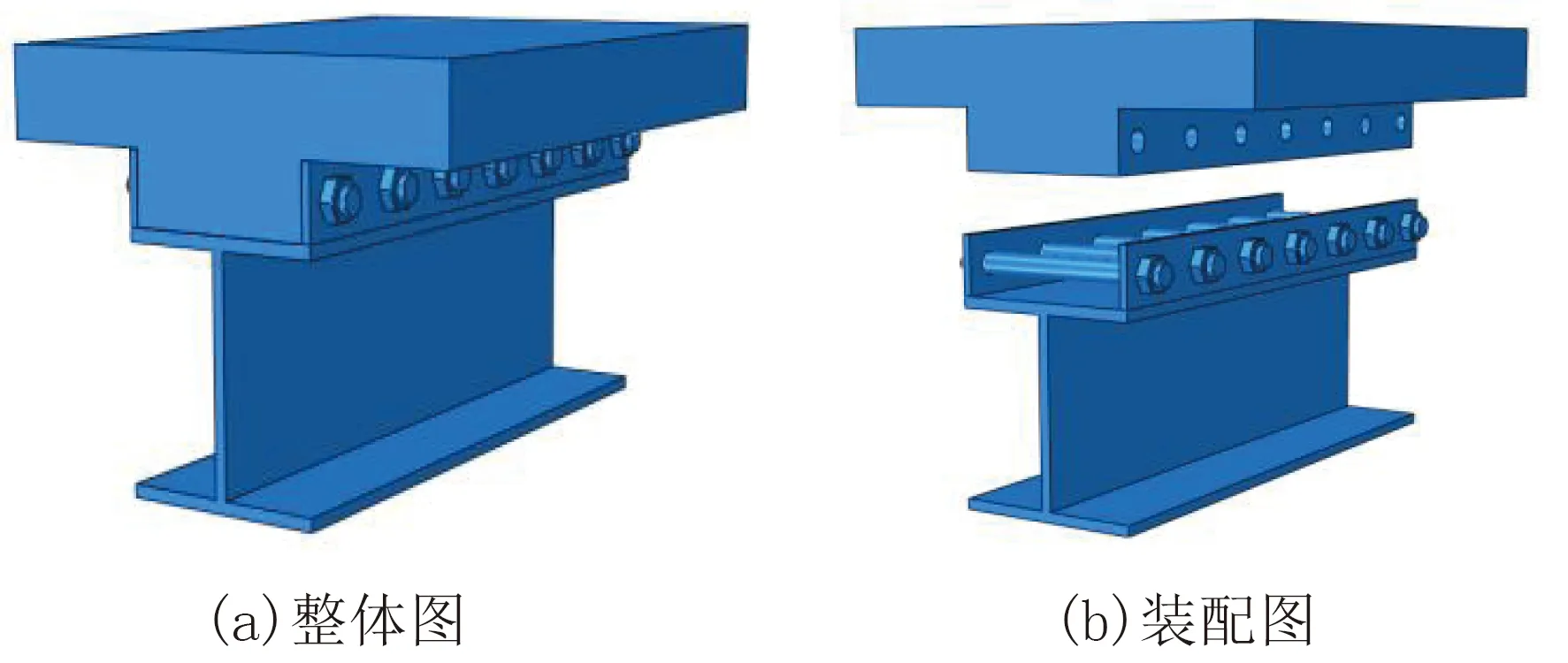

1 新型螺栓连接件构造

新型螺栓剪力连接件构造如图1所示:该连接件将混凝土板预制成带肋板,板肋预留螺栓孔洞,型钢上翼缘焊接两块开孔钢板,混凝土带肋板与型钢通过螺栓连接在一起。

图1 螺栓连接件实体图Fig.1 Bolt connector entity diagram

2 有限元模型

2.1 算例情况

螺栓连接件有限元模型尺寸根据文献[6]推出试验试件相关规定设计,如图2所示。其中型钢尺寸:160 mm×120 mm×10 mm×8 mm;混凝板截面尺寸为300 mm×100 mm,肋截面尺寸为114 mm×100 mm;螺栓根据GB-T-1228《钢结构用高强度大六角头螺栓》采用8.8级M16高强螺栓;钢筋直径均为8 mm。

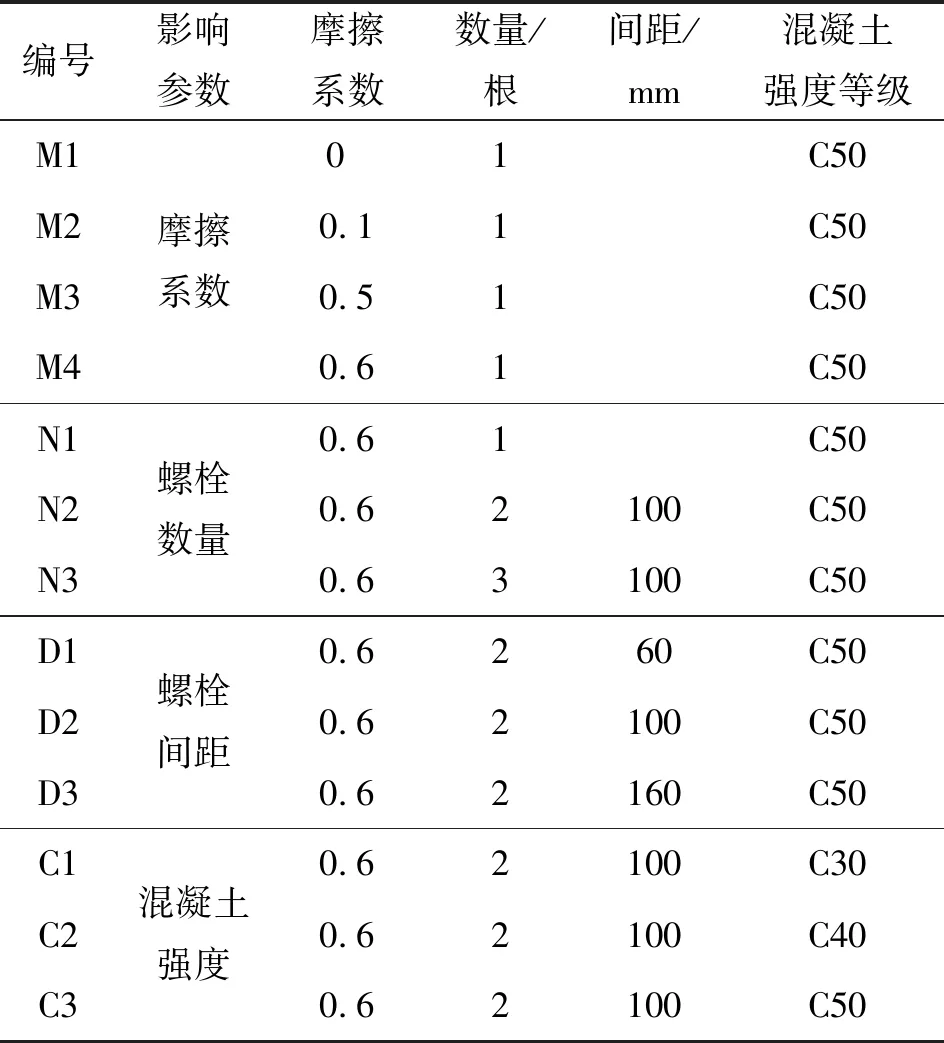

为了探究新型螺栓连接件极限承载力影响因素,本文列举了摩擦系数、螺栓数量、混凝土强度及螺栓布置间距等影响参数,分别建模进行分析,所有模型中螺栓均竖向布置。算例情况如表1所示。

图2 模型尺寸Fig.2 Model size

编号影响参数摩擦系数数量/根间距/mm混凝土强度等级M1M2M3M4摩擦系数01C500.11C500.51C500.61C50N1N2N3螺栓数量0.61C500.62100C500.63100C50D1D2D3螺栓间距0.6260C500.62100C500.62160C50C1C2C3混凝土强度0.62100C300.62100C400.62100C50

2.2 材料属性

推出试件模型中含四种材料,分别为型钢、钢筋、螺栓和混凝土。

2.2.1混凝土损伤本构

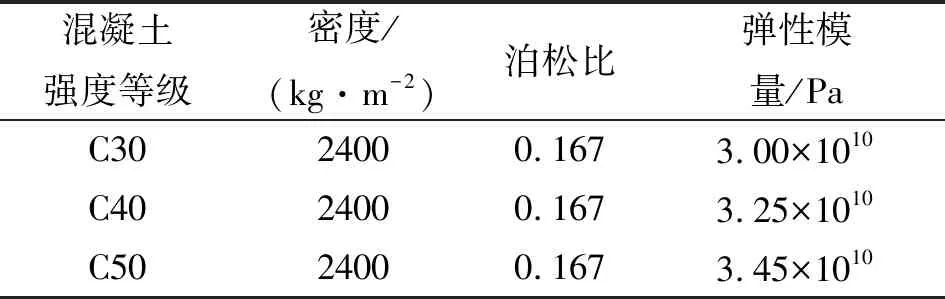

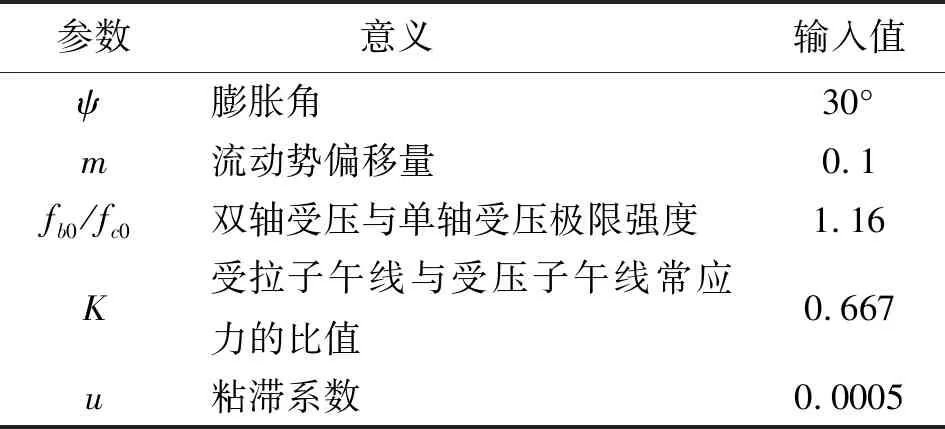

模型涉及的混凝土强度等级有C30、C40、C50四种,其材料属性如表2所示。混凝土应力-应变曲线采用文献[7]中所建议的曲线,其塑性参数参见文献[8]中取值,如表3所示。

表2 混凝土材料属性Tab.2 Concrete material properties

表3 混凝土塑性本构参数Tab.3 Concrete plastic constitutive parameters

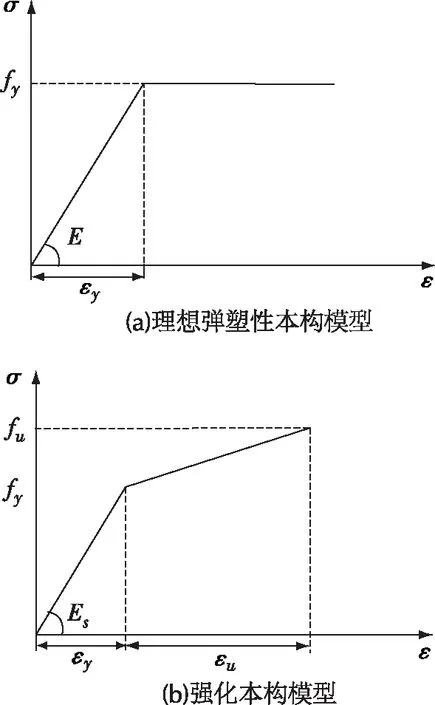

2.2.2钢材本构

模型中螺栓采用8.8级M16高强螺栓,弹性模量为2.05×105MPa,泊松比为0.28,屈服强度为640 MPa;型钢及型钢上翼缘开孔钢板采用Q345钢,弹性模量为2.05×105MPa,泊松比为0.28,屈服强度为345 MPa;钢筋采用Q235钢,弹性模量为2.1×105MPa,泊松比为0.3,屈服强度为235 MPa。钢筋和螺栓采用理想弹塑性本构模型,型钢及其上翼缘开孔钢板采用应力强化模型,如图3所示。

2.3 单元选取与网格划分

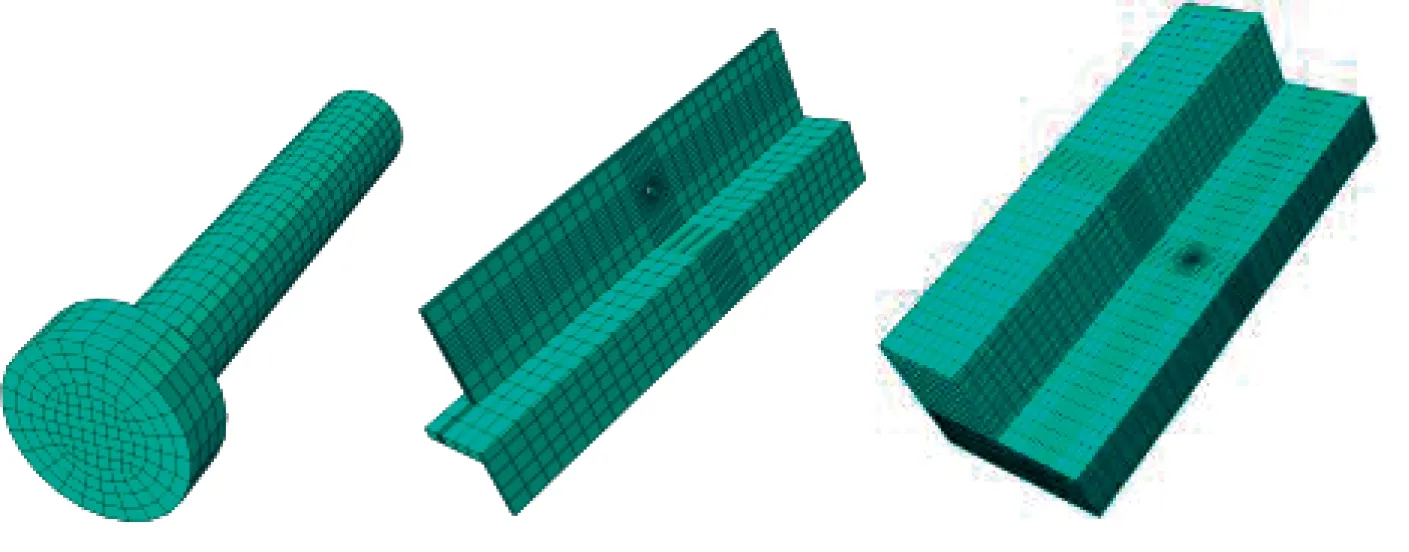

在本模型中,钢筋选用了三维桁架单元;混凝土、型钢、型钢上翼缘开孔钢板及螺栓均采用三维实体单元C3D8R,这种单元适用于非线性有限元分析,且不易出现剪力自锁问题。

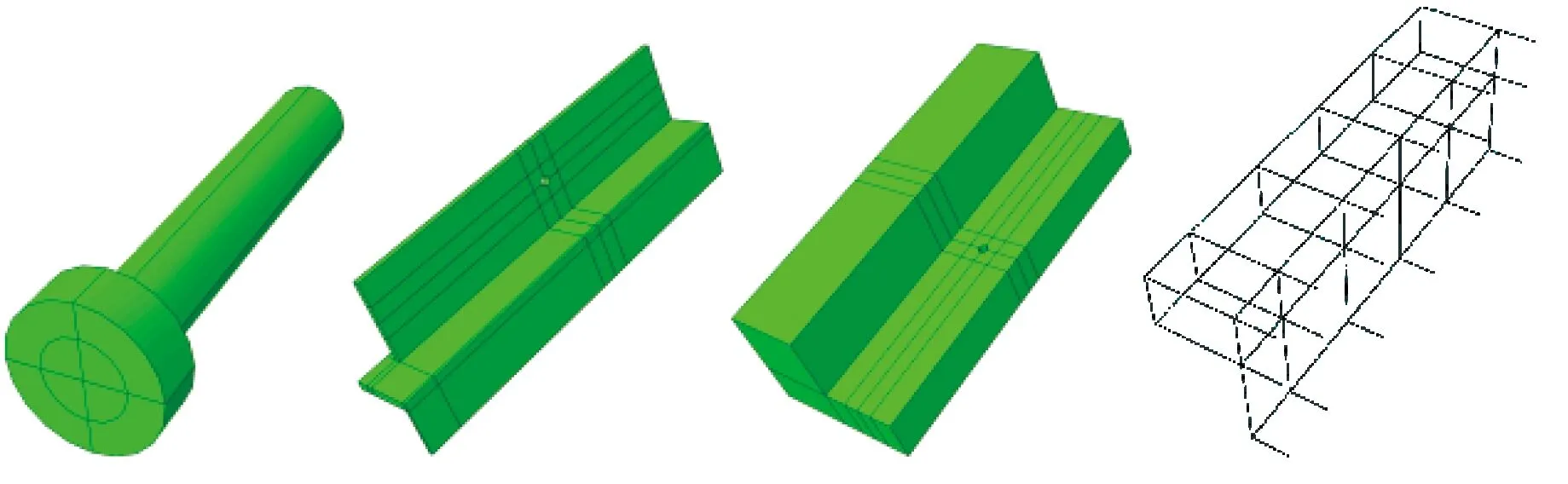

考虑到推出试件的对称性,为了节约计算成本,本文取1/4推出试件建立有限元模型。模型将型钢及其上翼缘开孔钢板建成一个部件;螺帽和螺杆建成一个部件[9];箍筋和纵筋组合成一个部件。为了能够有效的进行网格划分,需对各部件进行分割处理,如图4所示。在进行有限元网格划分时,考虑到螺帽与螺杆交界处及螺栓孔周围复杂的应力情况,应对上述两处的有限元网格作加密处理,如图5所示。

图3 钢材本构模型Fig.3 Steel constitutive model

图4 组成部件及分割图Fig.4 Components and division diagram

图5 部件网格划分图Fig.5 Component meshing diagram

2.4 加载方式与边界条件

2.4.1加载方式

本文选用了ABAQUS/Explicit显式求解器,为了获得准静态结果需控制好加载速率,模型采用位移加载的方式施加荷载,加载速率控制在1 mm/s。

2.4.2边界条件

如图6所示,模型边界条件定义如下:对称面1约束y向位移以及x、z向转动;对称面2约束x向位移以及y、z向转动;固定端约束所有方向上的位移和转动;加载面为施加荷载平面,沿z轴反方向施加位移荷载。

图6 边界条件Fig.6 Boundary conditions

2.5 相互作用

定义部件之间的相互作用是建模过程中非常重要的一个环节,其对整个有限元模型计算的收敛性与结果的准确性有着很大影响。本文模型中存在以下几处相互作用:(1)混凝土板与普通钢筋;(2)混凝土板板肋与型钢上翼缘板表面;(3)混凝土板板肋与型钢上翼缘开孔钢板表面;(4)混凝土板板肋内螺栓孔与螺栓螺杆;(5)型钢上翼缘开孔钢板与螺杆、螺帽。其中(1)采用的是嵌入约束(Embedded)来定义两者之间的相互作用[10],(2)、(3)、(4)、(5)采用的是面面接触,面面接触属性定义包含切向和法向作用两个方面,其中法向采用硬接触,切向作用采用库伦摩擦模型来模拟,库伦摩擦力计算公式如下:

τcru=μ×p。

(1)

其中,τcru为切向临界应力,μ为摩擦系数,p为法向压力。

2.6 模型可靠性验证

在建模过程中,混凝土与钢材之间摩擦系数取值对分析结果影响比较大,故选取不同摩擦系数试算模型,并将分析结果与规范设计值作对比,验证模型可靠性。图7给出了不同摩擦系数影响下的荷载-滑移曲线。

依据文献[11]中相关规定,高强承压型螺栓抗剪承载力设计值取如下两式计算值中的较小值:

(2)

图7 摩擦系数对分析结果影响Fig.7 Effect of friction coefficient on analysis results

(3)

按规范计算,直径16 mm的高强承压型螺栓的抗剪承载力设计值为100.48 kN,考虑1.25倍的增大系数,其抗剪承载力设计值为125.60 kN。本文中算例采用位移加载的方式,可通过提取加载面节点反力并叠加求和得到位移所对应荷载。由图7可知:摩擦系数的取值对模型分析结果影响较大。当摩擦系数取0.6时,螺栓连接件极限承载力模拟值为134 kN,与规范计算得出的螺栓抗剪承载力设计值之间的误差为6.69%,误差较小,模拟结果良好。

本文提出的螺栓连接件采用完全装配的方法,因此钢材与混凝土之间不存在粘结力。文献[12]中试验测得钢材与混凝土之间的静摩擦系数可取0.6~1.0,动摩擦系数可取0.5~0.7,故而模型取用摩擦系数0.6是可行的。对比规范计算结果,说明模型计算分析结果是可靠的。因此在进行后续螺栓连接件参数化分析时,模型接触属性中摩擦系数均可取值0.6。

3 计算结果

3.1 应力与变形云图

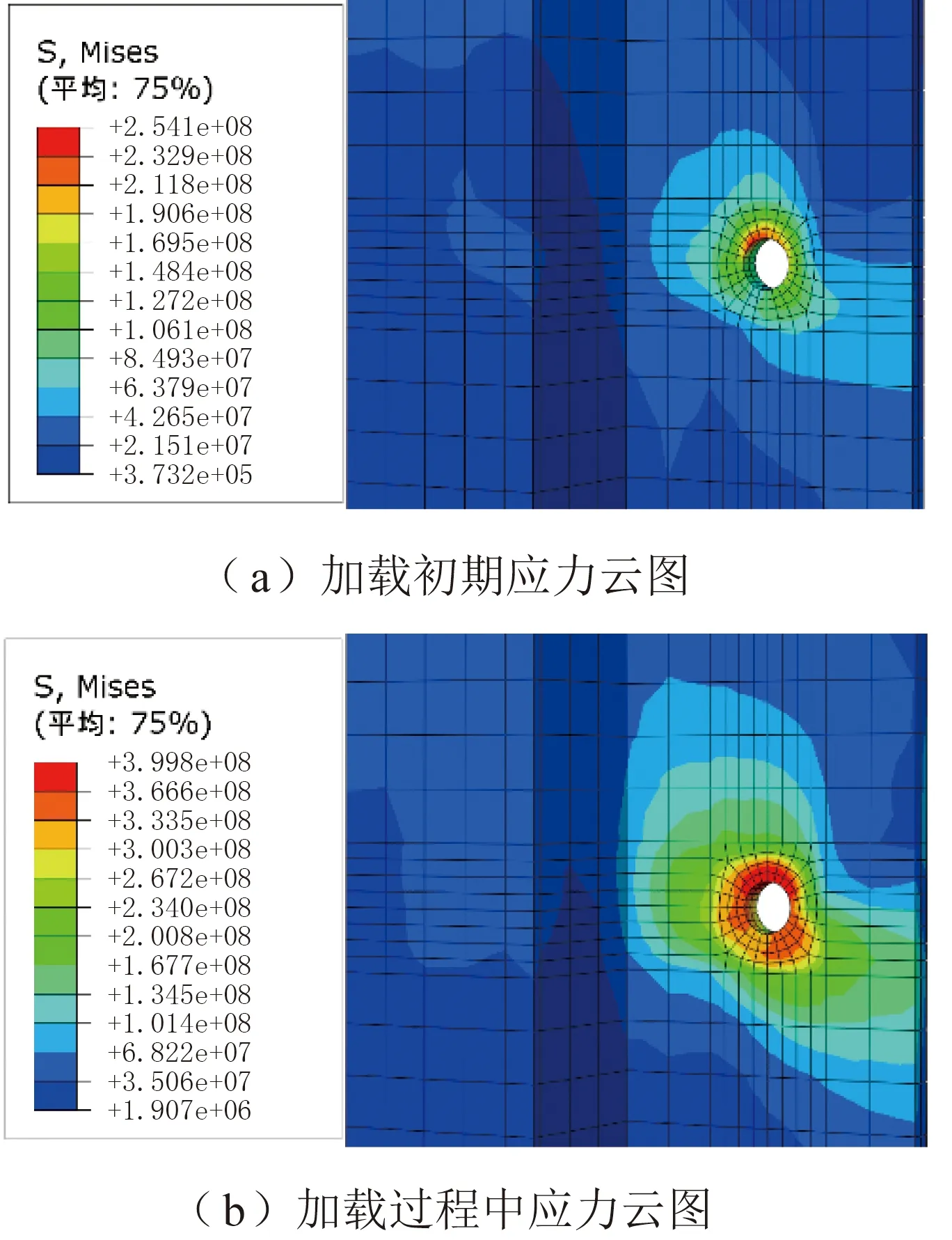

取单根螺栓连接件作为研究对象,观察其变形特点。应用ABAQUS后处理中镜像功能将1/2螺栓还原成完整模型,如图8所示。加载初期螺杆两端首先与钢板螺栓孔表面接触,应力较大,同时螺杆下表面与混凝土下表面相互挤压产生变形,螺杆中部约1/3处受弯矩作用产生弯曲变形,螺帽上半部分也与钢板外表面挤压产生应力。随着滑移逐渐增大,螺杆与钢板螺栓孔壁间挤压应力也越来越大,螺杆弯曲越来越明显,弯曲点逐步往螺杆中部移动。计算完成时,螺杆应力主要集中在五处:螺杆两端、两端螺帽的一侧以及螺杆中部。由螺杆变形图可知:螺栓受剪力和弯矩的共同作用,螺杆变形是由弯剪作用控制。

图8 螺栓变形云图Fig.8 Bolt deformation diagram

图9 钢板应力云图Fig.9 Stress map of steel plate

图9为型钢上翼缘钢板螺栓孔附近Mises应力云图,型钢上翼缘钢板螺栓孔附近有明显应力变化。对比图9(a)、(b)可以发现:加载初期螺栓首先与钢板螺栓孔上表面接触,应力集中于螺栓孔上方;随着滑移的不断增加,螺栓杆受弯矩和剪力共同作用产生变形,变形后的螺杆挤压周围螺栓孔产生应力,应力分布在螺栓孔四周,并逐渐增大向孔外扩散。

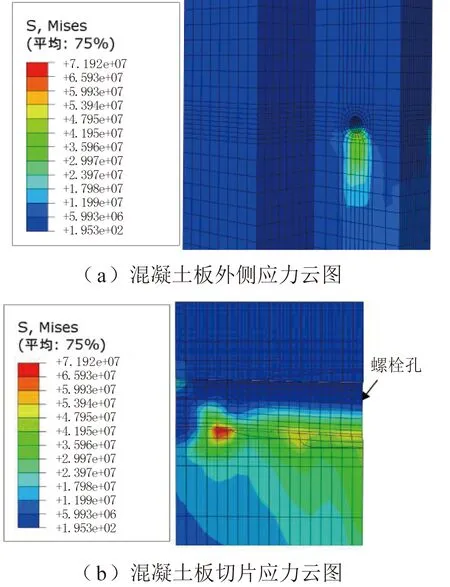

图10为混凝土带肋板螺栓孔附近Mises应力云图,为了方便观察螺栓孔内部应力变化,将混凝土带肋板沿着竖直方向穿过螺栓孔做切片处理,如图10(b)所示。由图10可知:混凝土板应力变化集中在混凝土板螺栓孔下方,在混凝土板内侧(螺栓孔中部区域)螺栓孔上方也有少许应力变化。这是因为在竖向加载的过程中,螺栓孔下部区域受到栓杆的挤压作用,产生明显的应力变化;而在螺栓孔中部,由于螺栓受弯产生弯曲变形,挤压了螺栓孔中部上方混凝土,因此产生一定的应力变化。

图10 混凝土板应力云图Fig.10 Stress map of concrete slab

3.2 荷载-滑移曲线

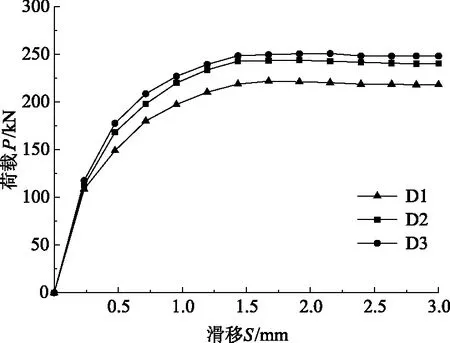

对比图11、12、13荷载-滑移曲线可知:滑移达到约0.3 mm后,随着滑移增加,荷载增速减小。究其原因为滑移达到约0.3 mm后,螺栓未屈服,但型钢上翼缘开孔钢板螺栓孔钢材屈服并进入应力强化阶段;当滑移达到约0.7 mm后,螺栓屈服,随滑移增加,荷载增速进一步减小,在滑移达到约1.5 mm后,荷载几乎不再增加,本文将此时荷载作为螺栓连接件极限承载力。

3.2.1螺栓数量

图11给出了改变螺栓数量对螺栓连接件极限承载力的影响的荷载-滑移曲线。由图11可知:螺栓由一根上升到三根时极限承载力模拟值分别为134 kN、243 kN、327 kN,折算到单根螺栓连接件极限承载力分别为134 kN、122 kN、109 kN。这表明:增加单排螺栓连接件数量能显著提升其极限承载能力,但极限承载力并不是随数量增加呈线性增长趋势,螺栓之间存在着一定的影响,导致单根螺栓连接件极限承载力下降。

图11 螺栓数量对分析结果的影响Fig.11 Effect of the number of bolts on the analysis results

3.2.2螺栓间距

图12给出了改变螺栓间距对螺栓连接件极限承载力影响的荷载-滑移曲线,由图12可知:螺栓间距取60 mm、100 mm、160 mm时,螺栓连接件极限承载力模拟值分别为221 kN、243 kN、253 kN。螺栓间距由60 mm增加到100 mm时其抗剪承载力提升了10%,当间距由60 mm增加到160 mm时,其极限承载力提升了4.3%。这表明:增大螺栓间距可一定程度上提升螺栓连接件极限承载力。

图12 螺栓间距对分析结果的影响Fig.12 Effect of bolt spacing on analysis results

3.2.3混凝土强度

图13给出了改变混凝土强度对螺栓连接件极限承载力影响的荷载-滑移曲线。由图13可知:混凝土强度分别取C30、C40、C50时,螺栓连接件极限承载力分别为217 kN、233 kN、246 kN。混凝土强度由C30增加到C40和C50其极限承载力分别提高了7.4%和13.4%,这表明:提高混凝土强度等级能够在一定程度上增大螺栓连接件极限承载力。这是因为随着混凝土强度的增强,包裹螺栓周围的混凝土抗压强度增加,从而增加了其极限承载力。

图13 混凝土强度对分析结果的影响Fig.13 Effect of concrete strength on analysis results

4 结论

(1)本文提出了一种新型装配式螺栓连接件,该连接件依靠横向布置的螺栓抗剪,并且可实现完全装配式施工。施工方便快捷,具有良好的抗剪性能。

(2)本文利用ABAQUS对新型螺栓连接件进行数值模拟,模拟结果与规范计算结果大致相符,模拟效果良好。

(3)根据有限元模型应力分析结果,得出螺栓连接件、型钢上翼缘开孔钢板及混凝土板应力变化特征,并由螺杆变形图得出螺杆变形是由弯剪作用来控制。

(4)由参数化分析可知:螺栓连接件极限承载力并非随着该连接件数量增加成线性增长;增大混凝土强度能在一定程度增大螺栓连接件极限承载力;改变螺栓间距对螺栓连接件极限承载力具有一定影响。