山西中部引黄工程长距离TBM运输系统方案研究

2019-04-12王学强

王学强

(山西中部引黄水务开发有限公司 山西太原 030002)

随着万家寨引黄入晋、引大济湟、引汉济渭、大伙房调水工程等一大批引调水工程的顺利实施,深埋长隧洞设计及施工在我国水工隧洞建设中取得了巨大的进展,尤其是采用全断面岩石掘进机(TBM)可以实现20 km以上的隧洞单向掘进,并且具有掘进速度快、成洞质量好、综合造价低、安全环保等诸多优点,在工程中取得了广泛的应用[1],与此同时,长距离运输系统也成为了制约TBM施工技术运用的关键技术问题之一。

本文通过对山西省中部引黄工程长距离TBM运输系统进行优化研究,从而解决了26 km独头掘进条件下的出渣及物料运输问题,为国内外类似工程积累了有效经验。

1 工程概况

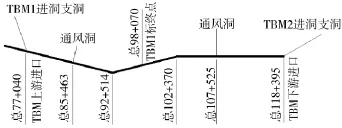

中部引黄工程是山西大水网建设的重要骨干工程之一,位于黄河流域吕梁山境内,自黄河取水,设计取水流量23.55 m3/s。工程隧洞总长385 km,其中总干3#隧洞在穿越黑茶山自然保护区,最大埋深610 m,采用两台双护盾TBM进行对向掘进,总掘进主洞长度41.4 km,分别设置进洞支洞与通风洞[2],具体布置如图1所示。

图1 进洞支洞与通风洞布置图

2 出渣方案设计

施工前期施工组织设计拟采用全洞段连续皮带机出渣方案,即在总掘进距离10 km处设置转渣漏斗和皮带清洗装置,并增设400 kW接力驱动后继续向前掘进,掘进至过通风支洞1 km处停机,将进洞支洞洞外的皮带机主机及小断面储带仓搬迁至通风支洞与主洞交叉扩挖洞内,并在扩挖洞设置转渣漏斗和清洗装置,将渣料转至通风支洞新建的洞口至与主洞交叉扩挖洞的固定皮带机上,从而利用通风支洞出渣的方案。

但由于TBM1标通风支洞地处黑茶山保护区内,水资源丰富,通风支洞开挖过程中地质条件复杂多变,隧洞涌水量大,施工进度缓慢,且与主洞TBM掘进进度不能匹配,因此须对TBM出渣方案进行优化,从而满足工程实际需要。

2.1 皮带机助力驱动方式选择

随着TBM出渣运输距离的增长,胶带承受的张力不断增加,所要求的胶带强度也越来越高。为了克服这一困难,国内目前普遍采用的方法是在连续皮带机中部设置助力驱动,如线摩擦式驱动或转载式多点驱动,从而显著降低胶带的最大工作张力。[3]

由于TBM是一种非连续性出渣过程,可能出现渣量时多时少甚至于空转的情况,因此在采用线摩擦式驱动时需考虑最不利工况,从而使得助力驱动皮带机长度较长,不利于隧洞设备布置;而在采用转载式多点驱动时,由于石渣须经过助力驱动由高向低下落,将对胶带产生二次冲击荷载,对皮带机的连续高效运行带来隐患,此外还需不断加强助力驱动处的调试与维护工作,否则可能导致胶带跑偏乃至损伤。鉴于以上情况,中部引黄工程TBM1标在施工过程中创新性的研制开发了磁力摩擦式中间加力驱动系统,利用铁磁性物质在磁场中受力的性质,在线摩擦式驱动的基础上,在辅助驱动胶带下方设置磁钢,磁力穿透辅助驱动胶带作用于连续皮带机承载胶带的钢丝绳,从而使连续皮带机承载胶带与辅助驱动胶带之间保持相对恒定的压力,确保驱动力始终保持在合理范围内。

2.2 出渣方案优化设计

磁力摩擦式中间加力站的成功运用,对长距离皮带机中间加力站给出了更成功的方法,其主要优点是:减小中间转渣时上层皮带托辊垂直位移,即皮带改向托辊架的工作量;免除转渣和皮带清洗对皮带的损伤使延长皮带寿命;减小中间驱动的功率、缩短加力站施工工期,减少设备投资和运行费用;达到了既延长了连续皮带机运行的长度,又不需转渣和扩挖隧洞的目的。在此基础上,特对原方案连续皮带机出渣方案进行了优化。

原已建设的1#磁力摩擦式皮带机加力站(距主机10 km,桩号总81+758),设计可延伸输送距离8.5 km,达到掘进进尺18.5 km,因此当隧洞掘进至总90+258时,需在距离1#磁力摩擦式皮带机加力站8 km(总89+758)处,安装2#绕车平台和2#磁力摩擦式连续皮带机加力站,2#磁力摩擦式加力站的磁加力和摩擦段长度,由原1#加力站时的62.41 m,增加到2#加力站的130 m(安装起、止桩号总89+758~总89+888)。

二次加力后,可在设计出渣强度内延伸连续皮带机输送长度8 500 m,到达桩号总98+388,总输送距离达26.63km。当输送距离超过8500m时,可采用降低掘进贯入度,使出渣强度减小(由200 t/h降到120 t/h)的施工方法,从而具备延伸掘进2~3 km的能力。

在选择磁力摩擦式皮带机加力站的设置区间时,为进一步加快隧洞内的运输效率,考虑将其与错车平台进行有效结合,经综合比选,将2#磁力摩擦式加力站向大里程方向挪动1 000 m左右,至总90+660~总90+790,从而与原施工组织设计中的4#错车平台合并设置,从而达到了减少工程量,降低机车减速、加速次数,有效延长机车运行时间的目的。

3 物料运输方案设计

本工程隧洞坡度大(进洞支洞3.857%,长5.199 km)、独头掘进距离长(整个26.250 km),洞内最长运输距离达26.311 km(包括滑行段61.6 m),而TBM施工后成洞段隧洞内净空仅4.3 m,因此轨道运输系统的机车编组设计、运行调度,主洞与支洞运输衔接等问题合理与否直接制约工程的进度。掘进所需管片、物资、材料和人员等运输全部采用轨道车辆运输,轨道为单车道,轨距900 mm。一组运输列车由内燃机牵引机车、管片车、豆砾石罐车、轨道运输车、载人车和水泥车组成。有轨运输任务非常大,特别是对于轨道铺设质量、道岔布置等方面,提出了更高的要求。

在皮带机出渣工况下,根据轨道和编组列车的运输能力、TBM掘进台车上的物资调配条件,拟采用双护盾掘进模式情况下一次运送3环管片的物资材料供应方式进行物料运输方案设计,从而达到既满足TBM连续掘进的要求,又最大程度的减少运输次数。

3.1 列车编组确定

1)管片车数量的确定

采用每循环安装3环管片后,每节管片车拉运半环管片(2片),因此一次管片运输需12片管片用6节管片车。管片车的几何参数:长3.87 m×宽1.4 m×高0.536 m,自重 2.33 t,每环管片为 5.109 m3,重量=5.109×2.5=12.77 t。

2)豆砾石车的确定

管片运输是一次3环管片,豆砾石回填也要满足一次回填3环的要求,每环回填豆砾石2.793 m3,3环用豆砾石=2.793×3=8.38 m3,每节豆砾石罐可装豆砾石为6.5 m3,根据三列车(9环)需豆砾石为8.38×3=25.2 m3,需四罐豆砾石 6.5×4=26 m3>25.2 m3才能满足供应,因此采用每三列车组拉四罐豆砾石的运输方式。一个6.5 m3的豆砾石罐,自重2 444 kg,豆砾石罐板车的几何参数:长6.5 m×宽1.4 m×高1.8 m,车自重 4 901 kg,与罐空载合重7 345 kg,豆砾石重=6.5×1.6=10.4 t。

3)载人车的确定

载人车主要是运输进出洞的施工人员,上下班期间人员多时用两个载人车,平时用一个载人车。载人车的几何参数:长6.85 m×宽1.4 m×高1.8 m,自重3 504.4 kg,每节载人车坐25人,每人平均重70 kg,满载时人重量=70×25=1 750 kg。

4)平板车及水泥运输车

平板车几何参数:长6.5 m×宽1.4 m×高0.6 m,自重6 438 kg,平板车在TBM检修时,主要负责轨道供应、风筒供应、电缆供应、工业水管等物料供应。在检修时利用豆砾车平板与列车编组的平板将当天所需的材料一次运输到位,编组时一般不再考虑,可以有效提高运行效率,缩短调车时间。

水泥车运输灌浆用水泥,采用水泥罐车运输(袋装水泥用20 t平板车运输)罐自重2 t,装水泥4 m3即5.6 t(散装水泥1.4 t/m3),进洞时应该挂在车组最后边,以便在TBM后配套上甩到回填灌浆搅拌站。水泥车自重 8.438 t,总重=5.6+8.438=14.038 t。

5)牵引车参数选择

按照列车编组中管片车、豆砾石车、载人车、平板车等的配置及物料运输情况,结合隧道断面情况,特选择了德国生产的SCHOMA 180-181-30型钢轮牵引机车和湖北晨风生产的CF-25型钢轮牵引机车,均能满足工程需要,具体设备参数如下:

SCHOMA 180-181-30型钢轮牵引机车

重量:30 t

轨距:90 mm

速度:最大上坡速度达18~20 km/h,最大下坡速度 25~30 km/h

功率:181 kW

牵引力:81.5 kN

外形最大尺寸:8.995 m×1.4 m×1.8 m

CF-25型钢轮牵引机车

重量:25 t

轨距:90 mm

速度:最大重载速度12~20 km/h

功率:173 kW

牵引力:54 kN

外形最大尺寸:8.995 m×1.4 m×1.8 m

3.2 运行车速确定

本工程洞内运行车速按照《水工建筑物地下开挖工程施工规范》(SL378-2007),列车在洞内车速不宜大于10 km/h=167 m/min,调车段应小于3 km/h=50 m/min,弯道和道岔段小于5 km/h=83.3 m/min,在支洞段因坡度较陡,上下坡车速定为8 km/h=133 m/min。

考虑本隧洞出渣为全洞段皮带机出渣,机车牵引列车编组较短,重量较小,总结前8 km掘进的运行速度,对运行车速做适当上调,即主洞较长直线段行车速度为重车10 km/h,空车12 km/h;弯道段行车速度为5 km/h;较短直线段行车速度为5 km/h;错车台和绕车台上行车速度为3 km/h;进洞支洞出洞速度为8 km/h,进洞速度为6 km/h,可满足规范要求。

3.3 调度制度确定

1)主洞掘进时TBM后配套运输调度

为满足TBM物料运送需要,在后配套末端设移动错车平台,当TBM掘进三环,物料使用完后,空载机车组由后配套右侧车道驶出,同时停置在后配套左侧车道的满载物料的车组向前进入TBM需要物料位置为掘进提供物料供应,以此循环运行,形成TBM工作面始终有一列进洞的管片车、豆砾石车,灌浆工作面始终有一节水泥车就位,从而提供TBM工序物料供应,形成流水作业条件。经计算,只要保证每隔80 min内有一列车组到达TBM后配套移运错车平台左侧车道,即可满足TBM连续作业要求。

2)牵引机车在2#错车台的转换

因主支洞坡度差异大,支洞运行时采用30 t机车,主洞运行时采用25 t机车,可以提高支洞上下坡时的安全性并节省成本,因此需在2#错车平台上进行车组机车更换。根据停车区(列车车组长度加余量)长度、道岔区长度、以及上下坡道段等因素,并考虑施工进度,2#错车台起始桩号为总78+970,终止桩号为总79+116。

由洞外进入的30 t机车牵引管片车、豆砾石车等进洞车组应进入2#错车台的右侧车道,摘开牵引的进洞车组后待车。由TBM方向驶来的25 t机车牵引的已使用完物料的空车车组在3#单轨区将进入2#错车台之前摘开牵引的空车车组,向前行驶通过2#错车台左侧车道,经道岔转换进入2#错车台右侧车道,并推挂好30 t机车牵引来的重车车组待令。与此同时,30 t机车向前行驶进入3#单轨区,牵挂好25 t机车牵引来的空车车组,进入2#错车台左侧车道待令,接到启动指令的车组立即按指令驶出(入)洞外(内)。

3)3#、4#错车平台安装后的机车投入数量和调度

随着TBM掘进段的延长,进度7.211km~13.741km(2#错车台~3#错车台)需3台30 t机车,2台25 t机车,5组进洞车组:进度13.741 km~19.064 km(3#错车台~4#错车台)需3台30 t机车,3台25 t机车,6组进洞车组:进度19.064 km~26.296 km(4#错车台~拆机洞室)需3台30t机车,4台25t机车,7组进洞车组。

4 结语

1)随着连续皮带机出渣距离的增长,胶带所承受的张力明显变大,被拉断的风险也不断增加。实践证明,采用磁力摩擦式中间加力驱动系统可以很好地适应TBM施工中不连续出渣及石渣对皮带损伤等问题,确保驱动力始终在合理范围内,保证出渣系统的顺利运行。

2)按照施工进度计划及物料运输需求对运输量进行计算,并选择合适的牵引车组成运输列车编组,在实际施工时还需要考虑运行速度、调度制度等因素,以保证运输系统安全、高效运行。

3)从实际运行效果来看,中部引黄工程TBM长距离运输系统很好地满足了工程建设需要,为长距离独头掘进提供了有效保障。