抽出式通风综掘工作面粉尘分布规律的数值模拟研究

2019-04-12王志宝黄立宁

王志宝 黄立宁

(中国煤炭科工集团重庆研究院有限公司,重庆市沙坪坝区,400037)

综掘工作面作为煤矿井下作业过程中粉尘的其中一个主要产尘源,其工作面的高浓度粉尘一直威胁着煤矿的安全高效生产。在没有防护措施的情况下,掘进工作面粉尘浓度为1200 mg/m3以上,个别地方甚至高达3000 mg/m3,呼吸性粉尘浓度达800~900 mg/m3,总粉尘浓度和呼吸性粉尘浓度都严重超标,工人长期处于粉尘超标的作业环境下,会增加尘肺病的发病率。抽出式通风作为综掘工作面的主要通风方式之一,可有效稀释工作面区域的粉尘浓度,降低作业人员遭受粉尘危害的可能性,有效地保护工人身心健康。这种通风方式可使无序运移的粉尘变得定向有序,进一步研究其粉尘沿巷道通风风流的分布规律,对抽出式通风综掘工作面粉尘防治与治理具有重要意义。

1 数值模型及边界条件

1.1 数值模型

建立简化的矩形巷道物理模型:

(1)模型巷道全长25 m(Y轴方向),巷道断面为矩形,巷道净高3.5 m(Z轴方向)、净宽3.6 m(X轴方向),巷道断面积S为12.6 m2。以掘进工作面所在平面为Y=0的平面、巷道底板所在平面为Z=0的平面、以巷道左右两侧煤壁的中面为X=0的平面。

(2)圆柱形风筒中心线距离巷道底板2.0 m,距离巷道左侧煤壁3.1 m,根据计算可得吸程为5.65 m。

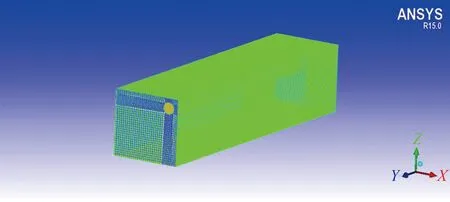

利用ICEM软件对模型巷道进行网格划分,整体采用六面体网格,以提高数值模拟的计算精度,准确分析粉尘沿风流的分布规律。模拟巷道网格划分示意图见图1。

图1 模拟巷道网格划分示意图

利用ICEM软件对模拟巷道模型进行划分后,得到的六面体网格总数为46.6万个。经运算检验,Determinant比值在0.6~1之间,0.6~0.8区间占比3.463%,比推荐的最低值0.1大,Determinant比值满足模拟计算要求。在网格划分时,单元格的最小内角越大网格质量越好。对划分的单元格最小内角质量进行运算检验,最小内角在40.5°~67.5°区间的单元格占总数的6.059%,其余单元格内角均为67.5°~90°,所有单元格最小内角均比推荐的最小角度18°大,单元格的最小内角满足模拟计算要求。

1.2 计算模型选取及边界条件参数设置

采用多相流计算中的离散相模型(Discrete Phase Model ,DPM模型)进行计算,其中风流流场(连续相)采用稳态计算,颗粒轨迹追踪(离散相)采用瞬态计算。依次按表1的参数对抽出式通风流场、DPM离散相模型、颗粒入射参数进行设置。在完成风流场稳态计算的基础上,添加DPM离散相模型,进行瞬态计算。模拟计算时采用密度为1.45 g/cm3、最大粒径小于10 μm的固体颗粒代替粉尘微粒进行计算。

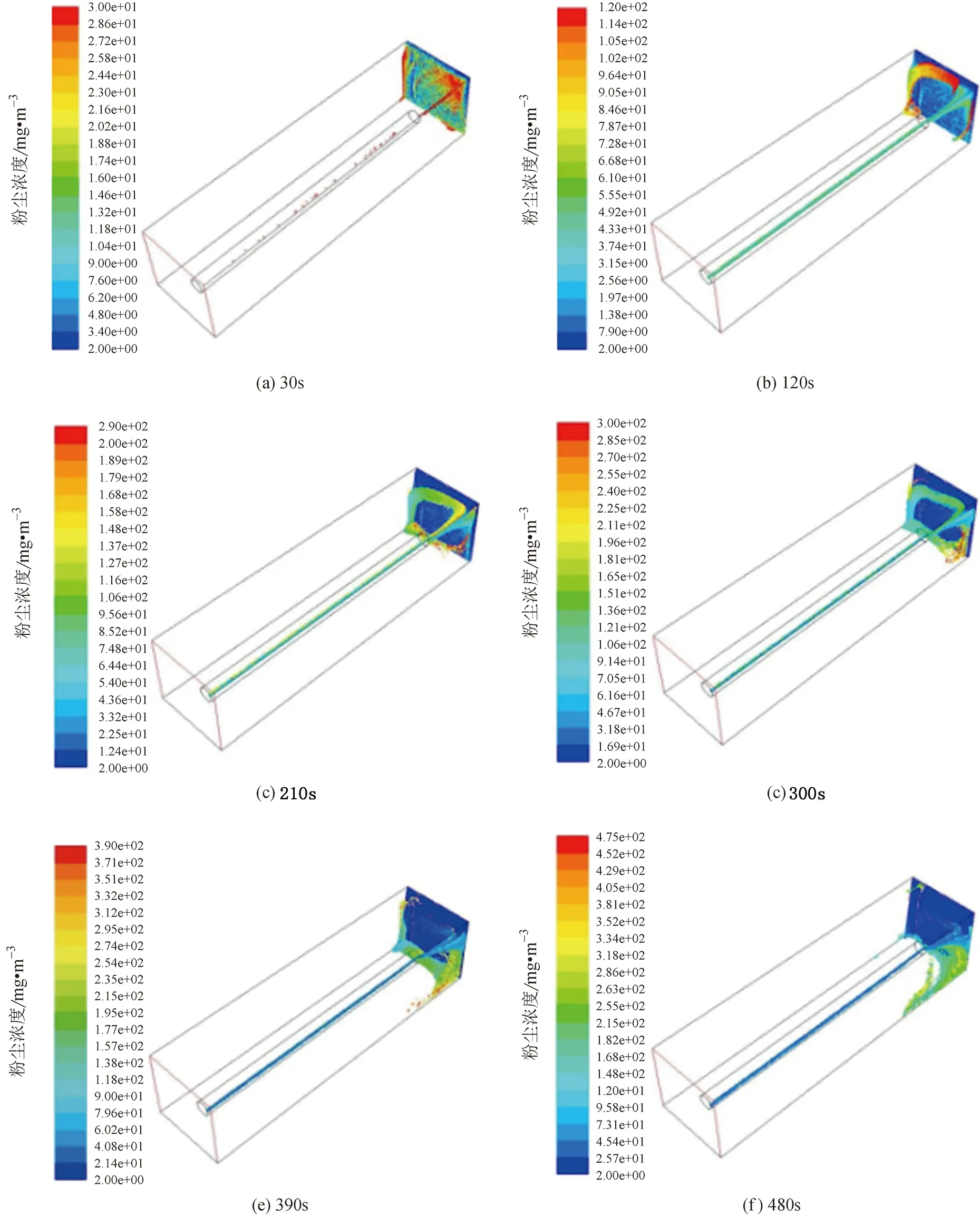

表1 模拟参数设置表

2 数值模拟结果分析

2.1 粉尘沿风流分布规律分析

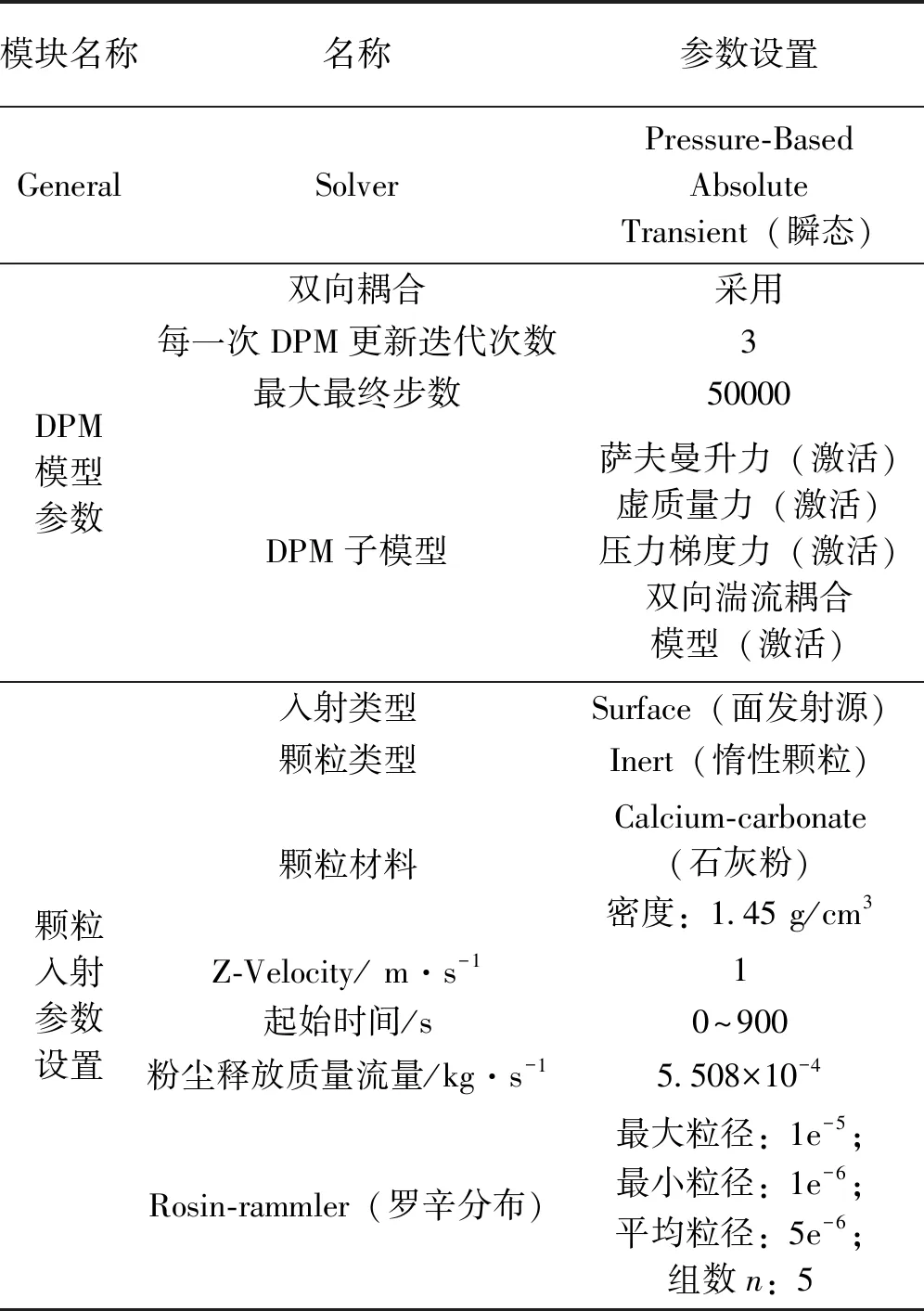

为了研究粉尘沿风流分布规律,抽出式通风风筒入风口与掘进头距离设置为3 m,抽出风量为150 m3/min。根据计算结果,分别得出开始产尘后30 s、120 s、210 s、300 s、390 s、480 s时粉尘微粒在巷道空间的瞬态云图,如图2所示。

由图2可以得出,产尘后30 s时,有少量粉尘进入抽风风筒,随着时间推移,工作面的粉尘沿着风筒轴向运移,然后大量粉尘微粒被抽入风筒,其余粉尘基本被控制在掘进面附近的范围内,只有少量粉尘沿靠近风筒一侧的煤壁向外扩散,由于风流的作用,向外扩散的速度逐渐降低,最后积聚在底板和煤壁的角落里。

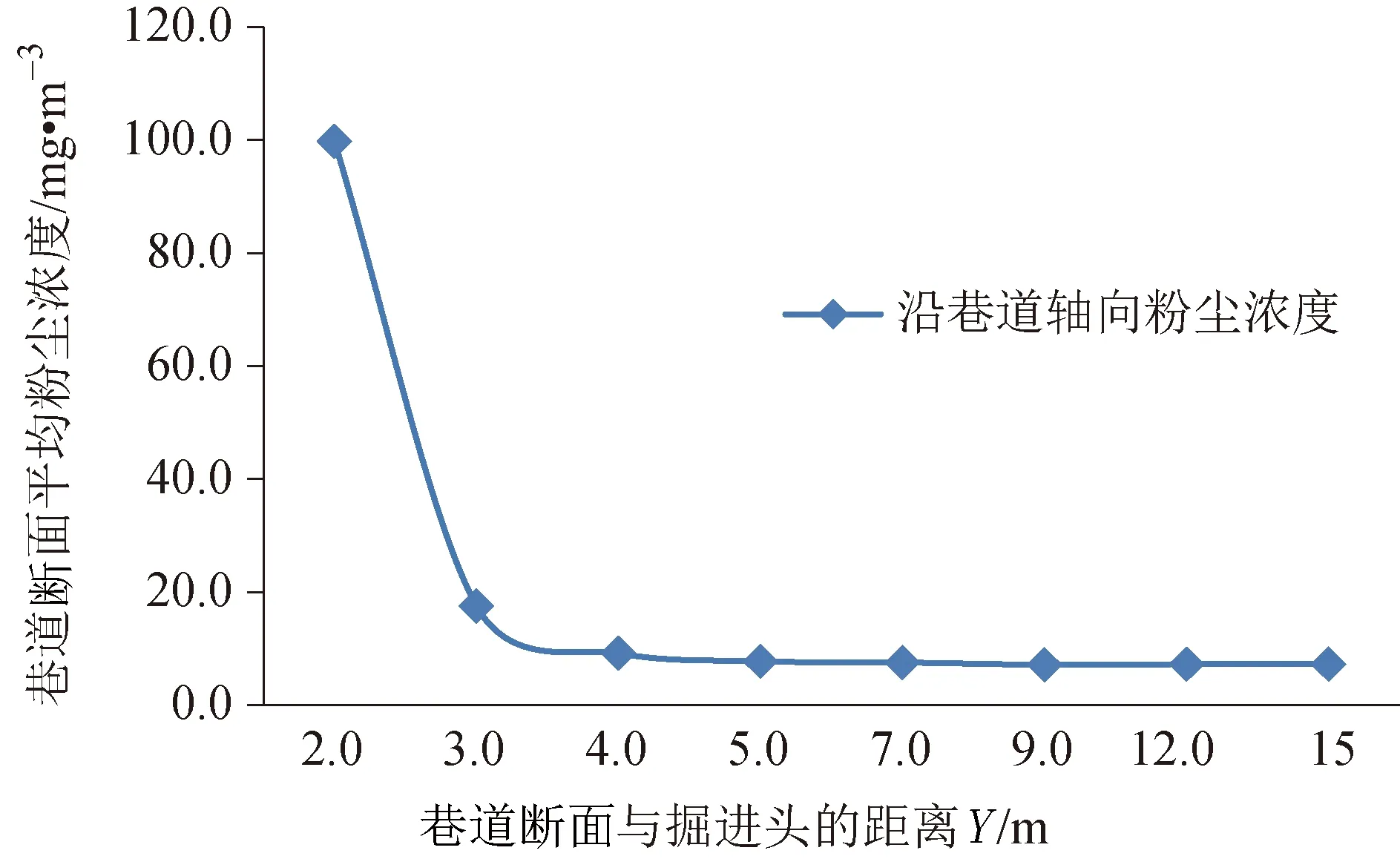

在产尘后480 s时粉尘微粒在巷道空间的瞬态云图上,分别选取距离工作面2 m、3 m、4 m、5 m、7 m、9 m、12 m、15 m的断面,计算巷道中的粉尘浓度,得到如图3所示结果。

图2 不同时间粉尘微粒在巷道空间的位置图

从图3可以看出,在距工作面3 m范围以内时(即在风筒入风口前),巷道中的粉尘浓度随距工作面的距离增大而迅速降低,在距工作面5 m以外(即在风筒入风口后),巷道内的粉尘浓度很小。

通过对比分析可以发现,距工作面3~4 m处的粉尘浓度值比距工作面15 m处的粉尘浓度值大,结合粉尘微粒在巷道空间的瞬态云图,有少量粉尘沿靠近风筒一侧的煤壁向外扩散,该部分粉尘导致距工作面3~4 m处的粉尘浓度值较距工作面15 m处的粉尘浓度值偏大。通过分析还可以发现,距工作面5~9 m处的浓度值与距工作面15 m处的粉尘浓度值比较接近,结合粉尘微粒在巷道空间的瞬态云图,少量沿风筒一侧煤壁向外扩散的粉尘由于风流作用运移速度降低而积聚在煤壁与底板的角落里。

图3 粉尘浓度沿程分布图

综上,在抽出式通风综掘工作面,粉尘主要分布于距工作面5 m以内的巷道空间。

2.2 掘进面与风筒入风口之间的距离变化对粉尘分布规律的影响

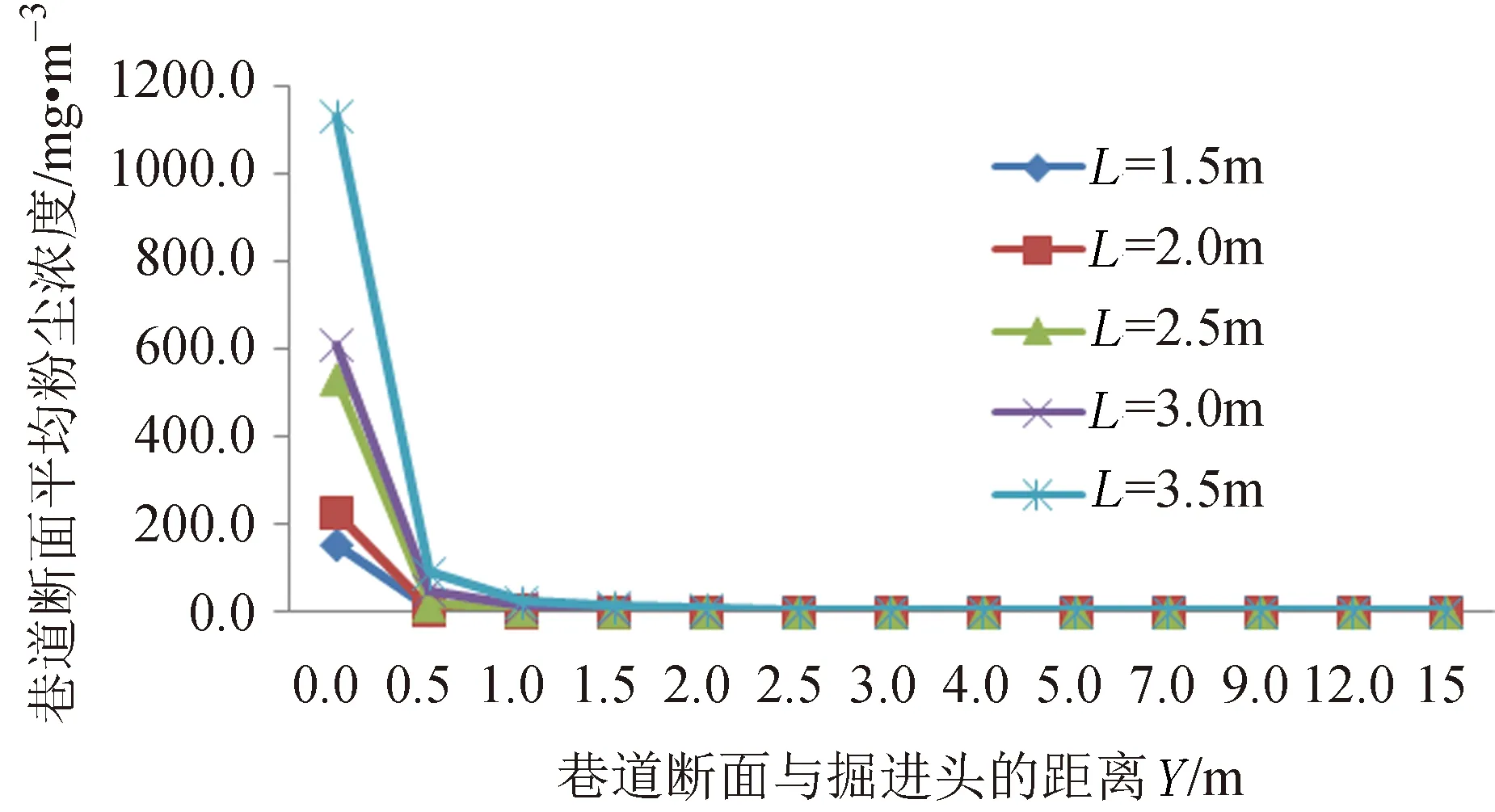

为了分析掘进工作面到抽出式风筒入风口之间的距离L的变化对粉尘分布规律的影响,L依次选取1.5 m、2 m、2.5 m、3 m、3.5 m,建立不同的物理模型进行模拟分析,其中风量统一设置为150 m3/min,模拟产尘时间为900 s。

根据数值模拟运算结果,分别计算出不同距离L的物理模型距工作面0 m、0.5 m、1 m、1.5 m、2 m、2.5 m、3.0 m、4.0 m、5.0 m、7.0 m、9.0 m、12 m、15 m处断面的平均粉尘浓度,分析不同物理模型的粉尘在巷道空间内的分布规律,得出如图4所示的结果。

图4 掘进面与入风口不同距离的粉尘变化趋势图

由图4可以看出,在掘进面与入风口距离不同的条件下,距工作面1 m以内巷道空间内粉尘浓度急剧下降,在距工作面1~3 m的巷道空间最高粉尘浓度为22 mg/m3,在距工作面3 m以外的巷道空间粉尘浓度不超过1 mg/m3,距工作面5 m处(大约为掘进机司机所在位置)粉尘浓度几乎为0。掘进面与风筒入风口之间的距离L越小,在距工作面0~1.5 m巷道空间内的粉尘浓度越小。

2.3 不同风量对粉尘分布规律的影响

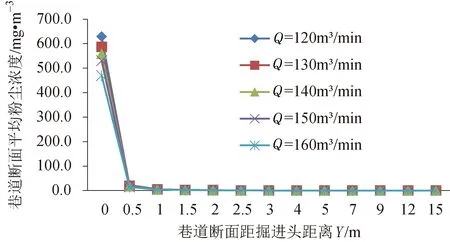

由于巷道内风速的变化对巷道内粉尘分布规律的影响较大,巷道断面一定时,风量的大小决定风速的大小,根据大量抽出式通风综掘工作面的风速数据,结合模拟断面的大小,选取120 m3/min、130 m3/min、140 m3/min、150 m3/min、160 m3/min几个不同的风量建立物理模型,分析不同风量对粉尘分布规律的影响。工作面与风筒入风口的距离统一设置为2.5 m,模拟产尘时间为900 s。

根据数值模拟运算结果,分别计算出不同风量下的物理模型距工作面0 m、0.5 m、1.0 m、1.5 m、2.0 m、2.5 m、3.0 m、4.0 m、5.0 m、7.0 m、9.0 m、12.0 m、15.0 m处断面的平均粉尘浓度,分析不同物理模型的粉尘沿风流的分布规律,得出如图5所示粉尘浓度变化结果。

图5 不同风量条件下粉尘浓度变化趋势图

由图5可以看出,在风量不同的条件下,在距工作面0~0.5 m范围内的巷道空间中粉尘浓度下降很快,距工作面0.5~2.5 m的巷道空间中粉尘浓度最小为0.4 mg/m3、最大为22 mg/m3。在距工作面2.5 m以外的巷道空间内(包括掘进机司机处),粉尘浓度几乎为0,不同风量对应的粉尘分布规律变化曲线比较相似。风量的不同对抽出式通风工作面粉尘分布规律的影响不大。

3 结论

(1)掘进工作面与风筒入风口之间的距离L为3 m时,距工作面0~1 m范围内的巷道空间粉尘急剧下降,在距工作面5 m以外的巷道空间粉尘浓度几乎为零。

(2)在风量一定的条件下,风筒前端巷道内的粉尘浓度随L(掘进工作面与风筒入风口之间的距离)的增大而增大。

(3)在掘进工作面与风筒入风口之间的距离L一定时,在距工作面2.5 m以外的巷道空间内,风量的不同对抽出式通风工作面粉尘分布规律的影响不大。

(4)掘进工作面与风筒入风口之间的距离L和风量对风筒入风口前端巷道空间的粉尘分布均有影响,掘进工作面与风筒入风口之间的距离L的变化比风量大小的变化对粉尘分布的影响效果强,应当首选改变抽出式风筒入风口到掘进头的距离L来控制掘进面前端的粉尘。