基于机械制造工艺的合理化机械设计研究

2019-04-12季常琴

季常琴

(宁夏天地西北煤机有限公司,宁夏 石嘴山 753000)

0 前言

随着机械制造领域的快速发展,需要有科学合理的设计方案、严格的管理施工流程、精细化管控实施方案等基础工作来完善和促进整个制造环节的稳定发展。专业工程技术人员通过对多种设计方案的可行性分析,确定符合要求的高效低成本的设计方案并加以实施。

1 机械制造工艺及其特点

机械制造工艺是各种机械的制造方法和过程的总称。主要根据设计方案实行对产品的规范性加工的过程,施工过程中应该将各种技术手段进行合理性地融合以实现机械加工操作。此外,机械设计也是一项重要的工作,需要专业人员提前设计好机械加工方案及明确要求,此外还需要明确产品结构、使用性能等特点,预先进行科学合理的配置,这对于整个行业的发展起到重要的作用。近年来逐渐引起行业内外人员的关注。机械工业生产过程中最重要的就是加工制造过程,其本身具有明显的特点。

机械加工制造工艺特点主要如下:第一点,为了保证机械加工制造工作的有效开展,专业技术人员需要不断运用新技术、新材料来保证产品的发展步伐,保证整体机械行业的制造水平。第二点,机械制造加工工艺直接应用于产品的整体加工生命周期,提高产品质量及生产效率,经过合理化设计及融合先进生产工艺后就能够实现这一目的。发挥机械制造行业最大的优势就是提升机械制造生产效率及保证产品质量,适应市场发展趋势,满足客户的一切需求。第三点:零件在满足设计功能和精度要求的前提下,要考虑工艺的可行性和经济性。产品零件在生产之前需要进行预加工,无论是原材料、半成品都要进行预处理,以满足零件结构工艺性要求。

2 推广合理化设计实施的重要意义

2.1 保证加工精度

机械制造工艺在具体实施过程中常常会受到人为因素、设备运行情况、技术水平等因素的影响,导致生产过程中存在着或大或小的误差现象。操作人员一定要对引发误差现象的原因进行深入分析,并及时采取快速高效的手段进行控制,只有降低误差的发生概率才能够保证工艺流程的准确度,符合生产工艺要求。专业技术人员采用科学的方法分析误差并快速采取适当的措施针对产生的问题进行解决并有效控制,避免后续执行生产工艺过程中再次发生误差,保证机械加工的精度要求。

在具体进行机械制造的过程中,一定要充分保证零件的加工精度,这就需要操作人员提前对所用的设备、工装夹具、量具等进行维护检测,保证设备的高性能运转,将误差控制在最小值,满足产品的精度要求。除了科学控制手段以外,专业技术人员也要加强对形成误差的原因及过程的分析工作,明确产生误差的原因,进行“对症下药”,快速高效地控制误差产生。根据笔者的长期工作经验,加工过程的热变形因素及材料内部的内应力等因素是引起误差产生的2个主要原因。因此操作人员应重点对其进行深入分析,明确具体的产生过程,选择合理的预处理措施,快速进行高效的应用控制,这样才能够更好地降低误差的发生概率。常用降低误差的方法主要为均化原始误差法及分化原始误差法2种方法,这2种的应用概率较高。笔者建议工作人员在进行机械加工过程中,一定要以实际情况为出发点,综合考虑多种影响因素,对误差产生的原因进行详细的分析,采取相应合理的预防措施以尽可能地减少加工误差,从而有效地提高机加工的精度和质量要求。

2.2 应用新技术、创新加工

我国整体科技水平的迅猛发展,促进了机械制造领域的快速发展,国家大力推广技术改革工作,机械制造行业也不例外,只有不断更新现有的机械设备及完善应用理念,才能够符合行业的发展潮流。对于行业发展过程而言,机械制造工作与环境污染的联系十分紧密。为了响应国家可持续发展的战略目标,一定要引起充分的考虑,及时更新技术设备及完善应用理念,这样才能够保证每个环节在具体实施过程中都能够增强环保性能。机械行业发展过程中,工作人员一定要学会摒弃传统落后的设计理念,考虑环境保护的因素,便于大幅度降低对环境的负面影响。日常生产过程中,以绿色设计工作理念为基础,融合多种现代化环保技术,引进国外先进技术,以“绿色生产、智能制造”带动行业全面转型升级。在应用过程中也需要适当地节约所需要的资源,结合精益化生产,优化人员组织结构及生产流程,使生产系统能够快速适应用户需求的不断变化,并能使生产过程中一切无用、多余的东西被精简利用。力求在生产中实现多品种和高质量产品的低成本生产。

2.3 提升机械加工质量

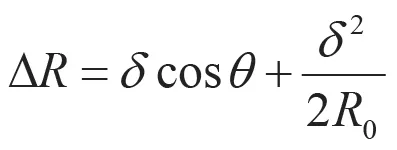

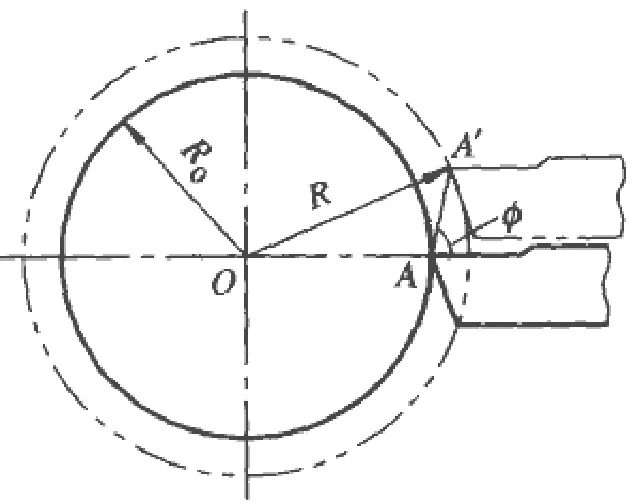

机械产品的使用性能和使用寿命与组成产品的各零件加工质量密切相关,零件的加工质量是保证产品质量的基础。在机械设计过程中,首先要注意对零件的材料规格以及产品的设计结构进行合理优化,且符合工艺性要求。其次,提高机械制造工艺技术水平,保证零件加工质量满足相应的机械制造需求,有助于大幅度降低机械加工的总体投入成本。在考虑经济效益以及能源消耗的同时,确保机械加工质量,从而提高企业的经济效益。在制造零件的过程中,需要注意在选择有效技术手段控制误差的同时,实时地对制造的零件进行有效的监督和检查,以便于及时对误差过大的零件进行处理,其中,可以利用先粗加工再半精加工到精加工的方式,有助于降低精度误差,确保零件质量。精加工过程至关重要,如果操作不当会导致误差现象的出现。笔者以外圆车削为例,简介原始误差与加工误差的关系。如图1刀尖位置为A,工件的回转轴线为O,假设施工时刀剑移位到A’,AA’为原始误差δ,它与OA的夹角为θ,由此加工半径由R0=OA变为R=OA’ 故半径的加工误差ΔR为:

图1原始误差与加工误差的关系

3 结语

综上所述,就机械工业领域而言,应用多种有效的设计使其与制造工艺相结合具有至关重要的意义。基于此,在具体执行机械加工工艺制造的过程中,总结经验,以实际的工作情况和具体需求为基础,应用多种技术手段,提升机械加工制造的整体质量,实施合理化的机械设计,有助于促进机械工业领域长远、稳定地发展。