基于流变指标的胶粉复合改性沥青热氧老化程度评估

2019-04-11郑佳辉

肖 鹏,郑佳辉,丁 燕

(扬州大学 建筑科学与工程学院,江苏 扬州 225127)

1 前 言

复合改性技术就是利用复合剂对沥青高、低温性能的不同改性效果进行复合,充分发挥各自优势,使各改性剂之间相互促进和补充。采用SBS对沥青进行改性可显著改善沥青的高低温性能、弹性性能与抗老化性能,但SBS昂贵的价格限制了其大规模应用。废旧轮胎制成的橡胶粉加工成橡胶沥青,提高了路面的高温抗车辙能力和低温抗开裂能力。将SBS与废旧橡胶粉对沥青进性复合改性能发挥两者的优势,不但可以回收利用旧橡胶粉,提高路面的使用性能,而且减少了SBS的用量,降低了改性沥青的成本[1]。梁星敏等[2]研究不同TLA掺量对湖沥青改性沥青高温、低温性能的影响,发现RTFO老化后的湖沥青改性沥青的车辙因子得到了较大提高。Zhang Lei等[3]通过动态剪切流变仪(DSR)测试橡胶沥青的车辙因子,发现橡胶沥青较基质沥青的高温性能有显著提升。Ramez A.Al-Mansob等[4]通过旋转粘度仪和DSR试验研究了掺加环氧化天然橡胶沥青老化前后的流变参数,发现改性沥青在老化后粘性增强程度比基质沥青大,显示出优越的流变性能,说明环氧化天然橡胶能提高沥青路面的耐久性。崔亚楠等[5]研究了SBS复合胶粉改性沥青的微观结构和流变性能,发现该沥青形成了一种非均相的稳定结构,在高温下仍保持一定的弹性,低温下仍保持一定的流动性,说明复合改性沥青具有较好的工程力学性能。刘斌清等[6]分析了橡胶沥青四组分与各项性能指标之间的关系,发现橡胶沥青的性能与沥青四组分密切相关。目前对于改性沥青老化性能的研究主要是通过测试针入度、延度、软化点以及相位角、车辙因子等指标来反映改性沥青老化后的性能,对于在热氧老化过程中胶粉复合改性沥青微观组成结构与流变指标变化的关系尚未有深入的研究。因此,本研究以胶粉复合改性沥青为研究对象,研究热氧老化程度对沥青流变性能的影响,将胶粉复合改性沥青在不同热氧老化程度下的流变指标与四组分含量相结合,通过胶粉复合改性沥青内部组分的变化规律阐释改性沥青流变指标的变化规律,进一步探究流变指标与温度和组分比的关系,为胶粉复合改性沥青的再生提供参考依据。

2 原材料与制备工艺

2.1 原材料

试验采用70#道路石油沥青,虹磊60目斜交胎胶粉,YH-791型SBS改性剂(呈白色粒柱状),SBS技术指标见表1。

表1 YH-791型SBS技术指标Table 1 Technical index of SBS

2.2 胶粉复合改性沥青的制备

在175±5℃的条件下,向基质沥青中加入16%的60目橡胶粉和2%的YH-791型SBS,均匀搅拌30min,搅拌速率为500r/min;然后在高速剪切仪中高速剪切30min,转速为3500r/min,剪切完成后将混合物放入170℃的烘箱溶胀1h,得到胶粉复合改性沥青。

3 老化试验方案

3.1 改性沥青的老化模拟试验

首先采用薄膜加热烘箱(TFOT)对沥青样品进行短期老化:盛样皿中沥青质量为50±0.5g;试验温度为163℃;转盘转速为5.5r/min;老化时间为5h。将沥青样品放入压力老化容器,提升老化温度至100℃,并充气增压至2.1MPa,老化时间持续20h,在短期老化与长期老化之间设置不同持续时间的压力老化,即5、10和15h。试验流程见图1。

图1 老化试验流程图 Fig.1 Process of aging tests

3.2 改性沥青流变指标测试

选用CVOD型动态剪切流变仪测试胶粉复合改性沥青在常温和高温下的流变指标。在美国公路战略研究计划(SHRP)的沥青PG分级中将粘弹性特征参数G*/sinδ(车辙因子)作为评价沥青高温特性的技术指标,其值越大,则沥青的高温抗车辙能力越好;定义G*·sinδ为疲劳因子,以衡量沥青的抗疲劳性能。

考虑到胶粉复合改性沥青疲劳性能的工作温度和高温性能的工作温度,最终确定对21、24、27℃下的疲劳因子和58、64、70℃下的车辙因子等流变指标进行分析,研究胶粉复合改性沥青的流变特性。

3.3 改性沥青四组分试验

胶粉复合改性沥青的老化是一种不可逆的物理与化学变化,其物理变化主要体现在轻组分挥发;化学变化主要表现为物质间的氧化、分子键的断裂及脱氢和脱碳反应,从而引起沥青化学组成的变化,对沥青的性能产生影响。沥青组分试验原理来源于液—固吸附色谱法。尹麒[7]采用沥青四组分法研究了SBS改性沥青在不同老化温度,不同老化时间下的热老化规律。单宝龙等[8]用四组分法研究了老化时间对橡胶改性沥青的化学组成结构的变化,可见目前对采用四组分法研究改性沥青在老化前后的组分变化的方面已有一定的研究基础。根据《公路工程沥青及沥青混合料试验规程》中《沥青化学组分试验(四组分法)》的实验过程,分别称取0.5±0.01g不同老化程度的胶粉复合改性沥青试样,先用轻质烃类沉淀出沥青质,其余部分用活化过的中性氧化铝吸附,使物质的液体分子受到不平衡力的吸引而积聚在固体表面上;再用不同溶剂对饱和分、芳香分和胶质进行冲洗分离,即用正庚烷冲洗出饱和分,甲苯冲洗出芳香分,甲苯—乙醇(1∶1)冲洗出胶质;最后将各组分进行浓缩,除去大部分溶剂后,放入真空干燥箱中,在105±5℃、真空度93±1k Pa条件下干燥1h,取出试样后在干燥器中冷却至室温后称重,计算各组分质量百分比[9]。为降低试验结果的偶然性,同一试样盘中选取不同位置的2个平行试样,两次试验结果符合规范允许误差的要求,取其平均值作为试验结果。

4 试验结果与分析

4.1 流变性能分析

4.1.1 车辙因子变化分析 SHRP规定原样沥青及TFOT残留物的车辙因子,分别不小于1.0k Pa和2.2k Pa。本研究选用不同热氧老化程度下胶粉复合改性沥青分别在58、64和70℃的车辙因子进行研究。

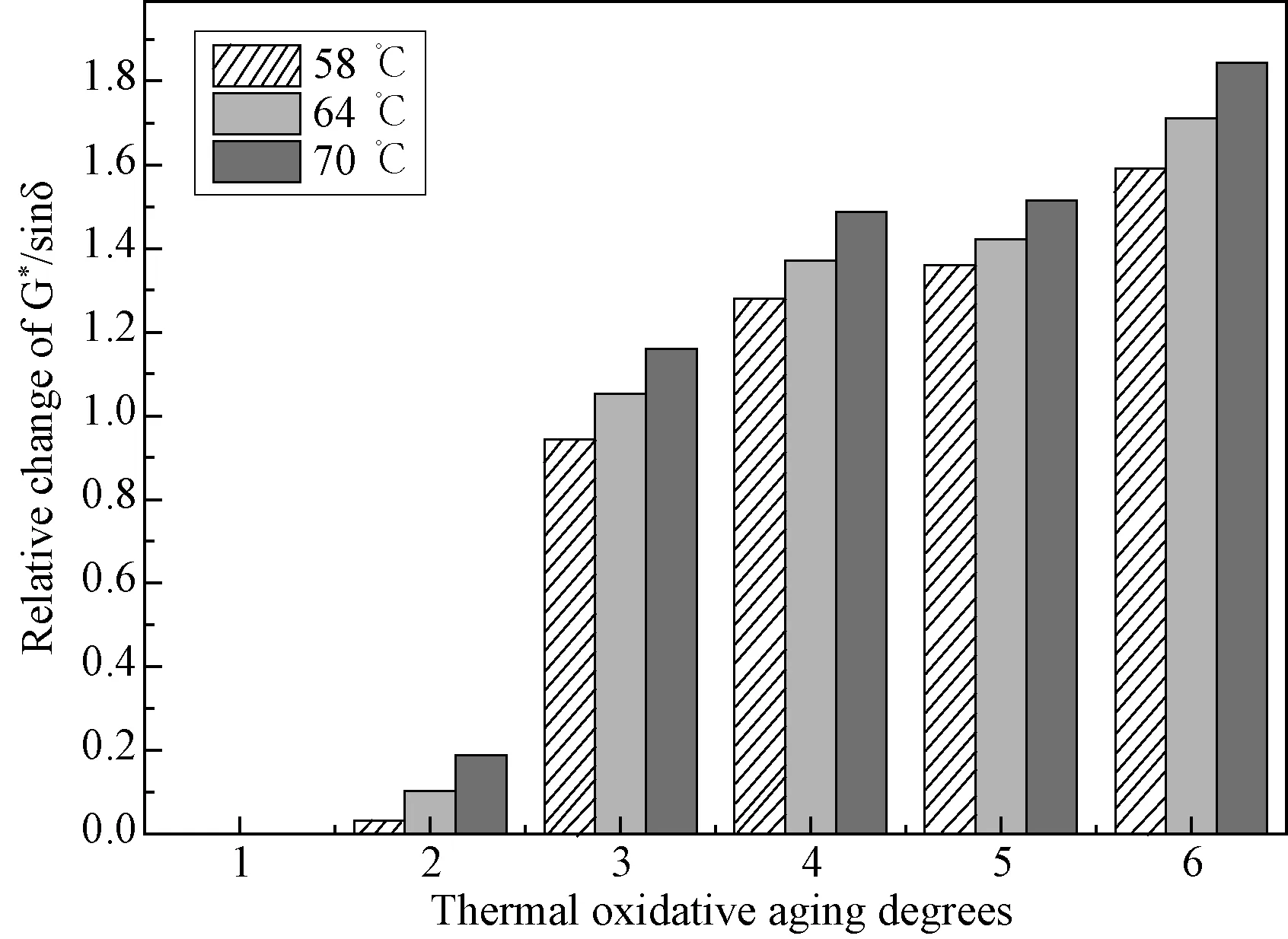

从表2可见,随着热氧老化程度的加深,车辙因子呈增大的趋势,胶粉复合改性沥青的抗车辙能力逐渐增强;为更精确地研究胶粉复合改性沥青流变指标的老化规律与变化速率,以未老化的车辙因子值为基准,将老化后所得的差值与其相应的基准值作比较,得到图2表示的胶粉复合改性沥青各个老化阶段的车辙因子的相对变化。从图可知,短期老化对车辙因子的影响很小,TFOT+5hPAV使车辙因子发生明显的增幅,而其后的各个压力老化阶段,车辙因子的增长较缓慢。

表2 YH791SBS胶粉复合改性沥青车辙因子试验结果Table 2 G*/sinδtest results of YH791SBS rubber compound modified asphalt

4.1.2 疲劳因子变化分析 疲劳因子体现沥青的常温的抗疲劳性能,其值越小,抗疲劳能力越好。本研究选用不同热氧老化程度下胶粉复合改性沥青分别在21、24和27℃的疲劳因子进行研究。

表3表明,胶粉复合改性沥青的疲劳因子在热氧老化下均呈增大的趋势,说明热氧老化使沥青的疲劳性能发生衰退。以未老化时的疲劳因子值为基准,通过计算得到疲劳因子的相对变化,见图3。胶粉复合改性沥青的疲劳因子在短期老化后增长较大,这与车辙因子的变化趋势不同,在其后各阶段的压力老化后疲劳因子总体上呈逐渐增长的趋势。综上所述,短期老化对胶粉复合改性沥青的车辙因子影响很小,对疲劳因子影响较为明显;压力老化对车辙因子和疲劳因子都有较大影响。

图2 胶粉复合改性沥青车辙因子相对变化图Fig.2 Relative change in G*/sinδof rubber compound modified asphalt

表3 YH791SBS胶粉复合改性沥青疲劳因子试验结果Table 3 G*·sinδtest results of YH791SBS rubber compound modified asphalt

图3 胶粉复合改性沥青疲劳因子相对变化图Fig.3 Relative change in G*·sinδof rubber compound modified asphalt

流变指标能够反映改性沥青在热氧老化前后的性能变化,但是不能准确、直观体现改性沥青的热氧老化程度,故采用四组分试验探究内部化学组成与热氧老化程度之间的关系。

4.2 四组分试验结果

由于本试验的研究对象是胶粉复合SBS改性沥青,在组分分离过程中,仅有少量橡胶粉会残留在沥青质中,大部分则吸附在滤纸上,对结果基本无影响。因此,将残留在沥青中的橡胶粉作为杂质处理。从图4可知,热氧老化对胶粉复合改性沥青的四组分影响表现为芳香分减少,胶质缓慢增加,沥青质增加和饱和分变化不大。胶粉复合改性沥青的四个组分在热氧老化下,沥青质的变化较为明显,一方面,沥青中的胶质会在热氧老化作用下转化为沥青质,芳香分也会在老化进程中向胶质转化,胶质进一步转化为沥青质,从而沥青质含量增加;另一方面,轻组分是指沥青中的饱和分和芳香分,其含量随着老化程度的加深而减少,一般认为芳香分和饱和分是沥青中的分散介质,其中饱和分对沥青起润滑和软化的作用,芳香分可以提高胶体体系的稳定性,故组分间的搭配比例会影响沥青的流变性能及胶体结构。从表5可见,组分比值随着热氧老化程度的加深逐渐减小,意味着轻组分(Ar+S)的相对含量减少,沥青变“硬”[10],对照文中车辙因子和疲劳因子随热氧老化程度的加深而增大,说明用组分比值可以反应胶粉复合改性沥青老化前后的性能差异,而且与流变指标相比,更为直观明了,从而认为可用(Ar+S)/(As+R)的比值表征热氧老化程度。

4.3 流变指标与组分比的对应关系

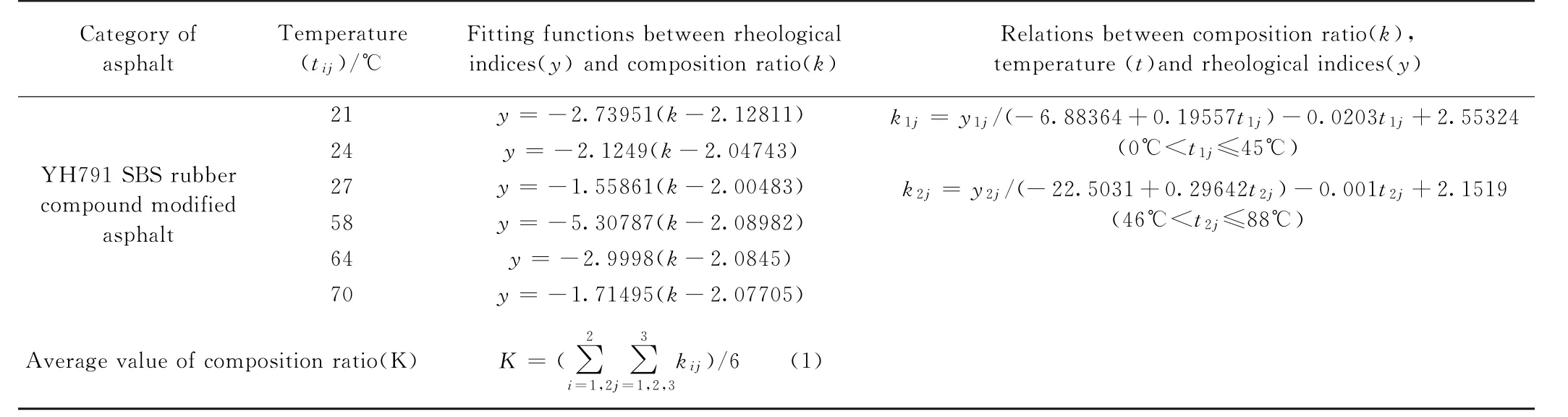

由于四组分试验过程较为复杂,故代之以研究改性沥青流变指标与组分比之间的关系,获取组分比,以此评价改性沥青的老化程度。图5为特定温度下,胶粉复合改性沥青的疲劳因子、车辙因子分别与组分比的拟合函数图像,从图可知,胶粉复合改性沥青的流变指标与组分比线性相关,随着热氧老化程度的加深,组分比值(Ar+S)/(As+R)逐渐减小,而车辙因子和疲劳因子均呈增大的趋势。

图4 YH-791SBS胶粉复合改性沥青四组分变化图Fig.4 Four component test results of YH-791 SBS rubber compound modified asphalt

表5 YH-791SBS胶粉复合改性沥青组分试验结果Table 5 Four component test results of YH-791 SBS rubber compound modified asphalt

为了更全面地探究热氧老化的影响因素,把温度引入流变指标与组分比的关系式中,得到流变指标、温度、组分比三者之间的线性方程,发现胶粉复合改性沥青的该线性方程都符合一次函数形式,由此可通过测定流变指标来计算特定温度下,不同老化状态的组分比均值K(见表7),再对照表5中各个老化程度的组分比值,即(Ar+S)/(As+R),为评价沥青的老化程度提供依据。

表7 流变指标与组分比的拟合函数Table 7 Fitting functions between rheological indices(y)and composition ratio(k)

5 评估热氧老化程度的可靠性验证

为验证表7中最终得到的组分比均值K与温度、流变指标的函数关系,采用YH-801 SBS和LG-501SBS作为改性剂,用与前文相同的制备工艺得到两种胶粉复合改性沥青,并对它们进行不同程度的热氧老化,测得的流变指标如表8、9所示。对应胶粉复合改性沥青的常温抗疲劳性能温度与高温抗车辙性能温度,在验证试验中仍然选取典型的6个温度下的流变指标进行可靠性验证。

利用式(1)计算得到各个老化程度下的组分比拟合结果,见表10。将最终计算得到的组分比均值K与表5的组分比值(Ar+S)/(As+R)对应,由表9可见,通过拟合函数计算得到的组分比均值与表5的(Ar+S)/(As+R)值相对误差在2%左右,这可认为符合此组分比对应的老化程度。因此,可用组分比均值K来评估胶粉复合改性沥青的热氧老化程度。

6 结 论

1.随着热氧老化程度的加深,胶粉复合改性沥青的车辙因子、疲劳因子都呈增大趋势。但短期老化对胶粉复合改性沥青的车辙因子影响很小,对疲劳因子影响则较为明显;压力老化对车辙因子和疲劳因子都有较大的影响。

2.组分比值较流变指标而言,更能直观表征胶粉复合改性沥青的老化程度。常温和高温下,胶粉复合改性沥青的组分比值与流变指标均具有明显的线性关系,建立基于温度和流变指标的变化方程,获取组分比均值K,可用来评估胶粉复合改性沥青的老化程度,为胶粉复合改性沥青的再生提供参考依据。

表9 LG-501SBS胶粉复合改性沥青的DSR试验结果Table 9 DSR test results of LG-501SBS rubber compound modified asphalt

表10 组分比验证结果Table 10 Verification of composition ratio