高压釜高速冲刷腐蚀实验腔内流场数值模拟

2019-04-11孟岚

孟岚

大庆油田工程有限公司

高压釜实验方法源自美国腐蚀工程师协会标准NACE TM 0185,其原理是在一个密闭的环境中借助人为创造的高温高压、复杂的气体环境,以及接近实际成分的溶液来模拟现实的使用环境。为了实现加速的效果及安全保障的需要,这种实验条件往往比现实生产工况更为恶劣。国内高压冲刷腐蚀室内模拟实验通常采用高压动态反应釜来完成[1],目前在用的反应釜都是针对油田集输管线生产工况来设计的,反应釜的线速度只能达到3 m/s。如果要开展凝析气田集输管线内壁冲刷腐蚀模拟实验,在用设备无法模拟线速度8 m/s甚至以上的要求[2]。近些年,随着天然气开采力度的大幅增加,气田集输管线冲蚀严重,相关研究工作迫在眉睫。因此,需要设计制造新型反应釜以满足实验需要。通过比较分析,“增大夹具直径”是最可行的设计思路,同时为了保证反应釜运行可靠,对其密封结构和冷却系统也进行了重新设计。在设计过程中,由于夹具直径增大,试件直径也随之增大,为了保证实验效果,试件的长度必须随之加长。长度具体尺寸的确定无据可依,因此,需开展高压高速冲刷腐蚀实验腔内流场数值模拟计算,通过对计算结果分析确定试件长度为126 mm。新的反应釜已制造完成,并开展了高压高速涂层抗冲刷腐蚀性能等实验,设备运行平稳,实验效果良好。

1 实验腔几何尺寸和实验参数

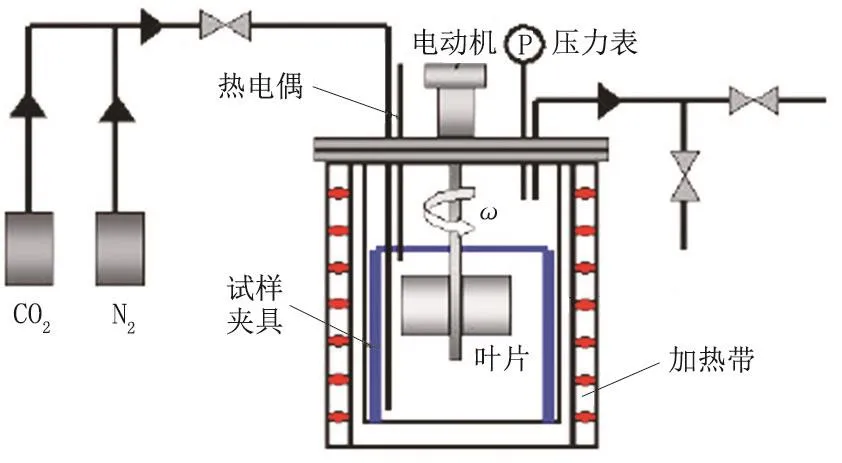

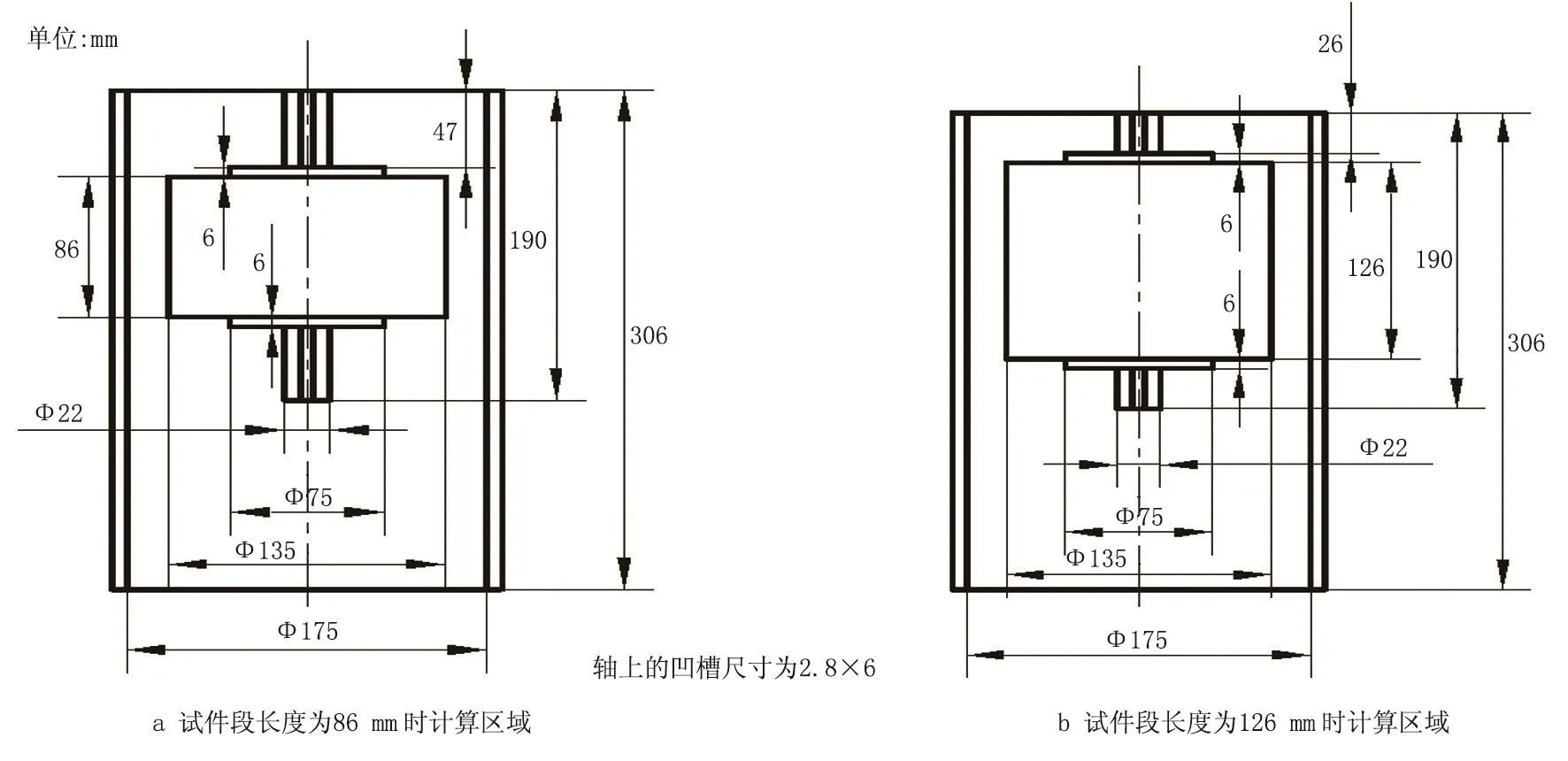

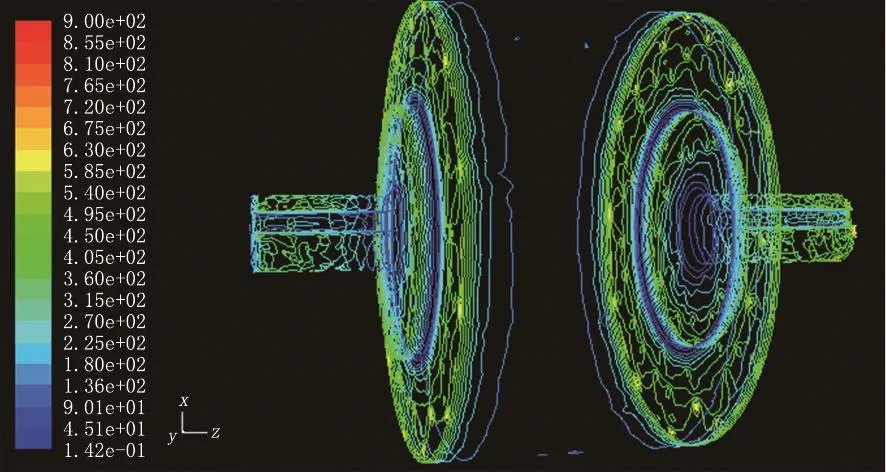

高压釜高速冲刷腐蚀实验系统原理见图1。由氮气瓶保障压力(如果需要实验含CO2酸性介质可以通入部分CO2),电动机带动试件旋转,高压釜盖上配有温度热电偶和压力表可监测内部温度和压力参数,外壁有电热带可提供并维持实验温度。通过对以往试件比例放大,试件长度初定为86 mm和126 mm。经分析,高压釜高速冲刷腐蚀实验腔计算区域定为试件与釜内壁之间区域,见图2。计算区域外壁(釜内壁)、静止固体壁面边界;计算区域内壁(试件外壁)、旋转固体壁面边界,转速为800 r/min。经换算,800 r/min=83.53 rad/s。高压釜设计压力为16 MPa,最高工作压力为14 MPa,数值模拟计算工况压力定为15 MPa;介质为水、油两种。

图1 高压釜高速冲刷腐蚀实验系统示意图Fig.1 Schematic diagram of the high-speed erosion corrosion test system of autoclave

2 实验腔数值分析

利用通用流体模拟计算软件FLUENT分别对两种尺寸的高压釜高速冲刷腐蚀实验腔进行内流场模拟计算[3],为了保障试件对不同比例的油水混合物介质的适用性[4],对每种实验腔内纯水介质和纯油介质又分别开展计算。

图2 高压釜高速冲刷腐蚀实验腔计算区域Fig.2 Calculation area of the high-speed erosion corrosion test chamber of autoclave

2.1 86 mm试件水介质模拟计算结果

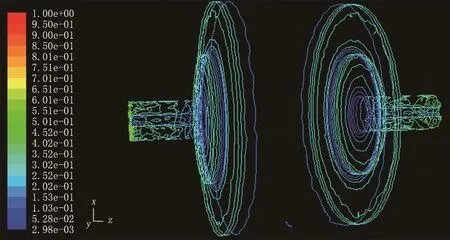

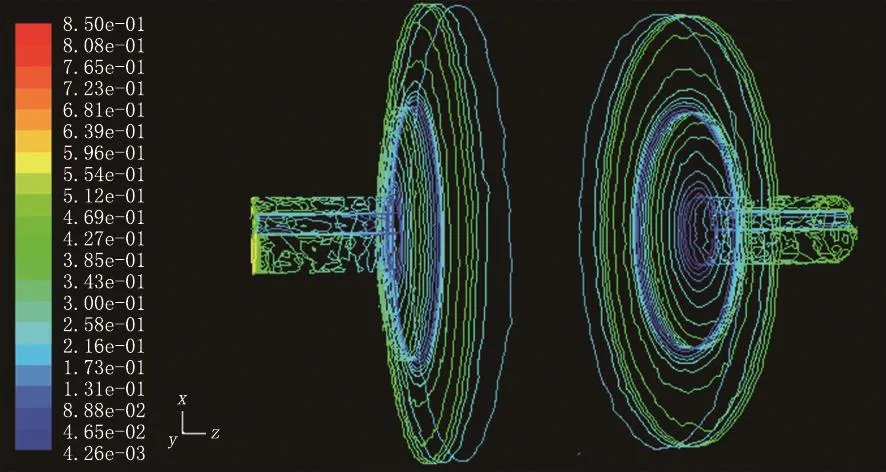

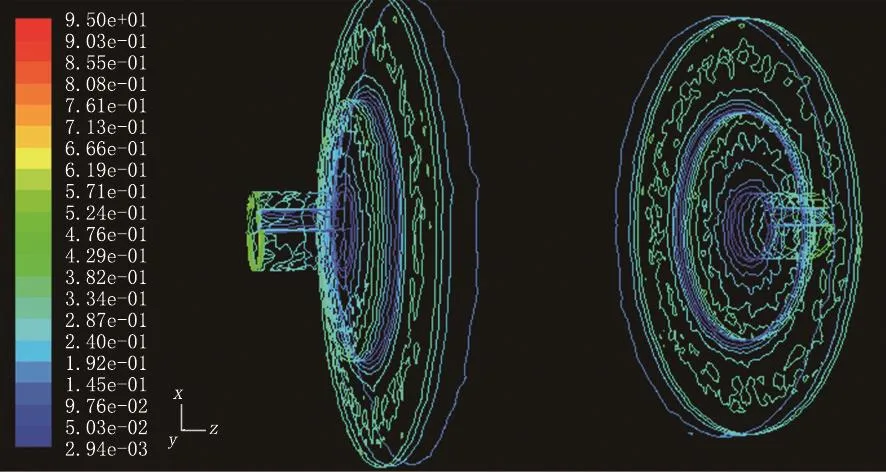

由图3可知:对于试件外壁附近介质来说,试件侧面中部(至少一半以上区域)介质速度变化很小,较稳定;并取流场内某点速度,便于与纯油介质计算结果对比分析,坐标为68、0、47 mm处,速度为 0.845、0.940、0 m/s。

图3 试件段86 mm、介质为水时的速度场模拟计算结果Fig.3 Simulation calculation results of the velocity field of the sample section with 86 mm and water medium

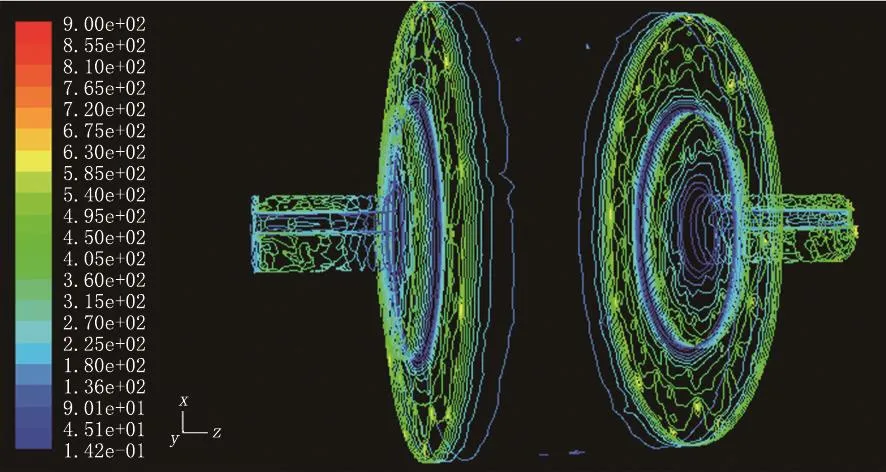

图4 至图6是表征湍流的各项参数计算结果[4]。其中,图4是试件外壁位置介质湍流强度计算结果,图5是试件外壁位置介质湍动能计算结果,图6是试件外壁位置介质湍流耗散率计算结果。可以看出:对于试件外壁位置介质来说,湍流主要集中于试件上下端面;由湍流强度分布云图4可见,侧面一半以上区域介质的湍流强度和动能几乎没有变化、很稳定。

图4 试件段86 mm、介质为水时的湍流强度分布云图Fig.4 Turbulence intensity distribution nephogram of the sample section with 86 mm and water medium

图5 试件段86 mm、介质为水时的湍动能分布云图Fig.5 Turbulent kinetic energy distribution nephogram of the sample section with 86mm and water medium

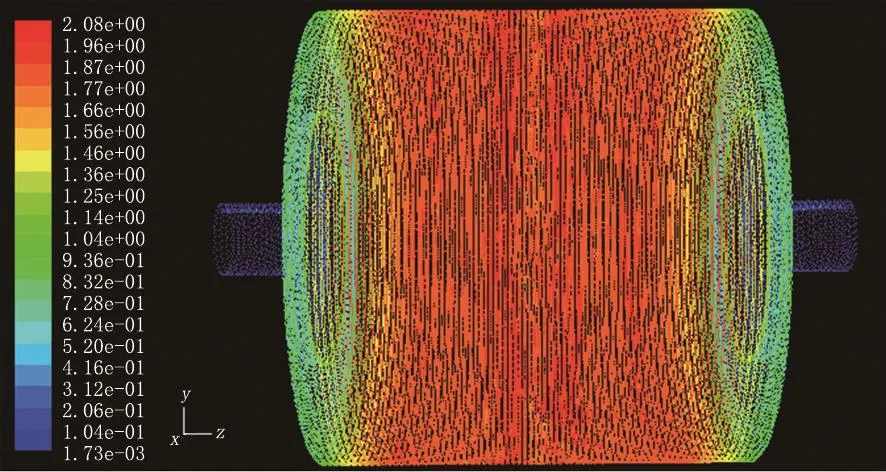

2.2 86 mm试件油介质模拟计算结果

由图7可知:对于试件外壁附近介质来说,试件侧面中部(至少一半以上区域)介质速度变化很小,较稳定;并取流场内某点速度,便于与水介质计算结果对比分析,坐标为68、0、47 mm处,速度为0.954、1.061、0 m/s。对比图7和图3两种介质速度场计算结果可见,由于油的黏度大、近壁面边界层厚,其速度与壁面速度更接近,速度值高于介质为水工况时的模拟结果。

图6 试件段86 mm、介质为水时的湍流耗散率分布云图Fig.6 Turbulence dissipation distribution nephogram of the sample section with 86 mm and water medium

图7 试件段86 mm、介质为油时的速度场模拟计算结果Fig.7 Simulation calculation results of the velocity field of the sample section with 86 mm and oil medium

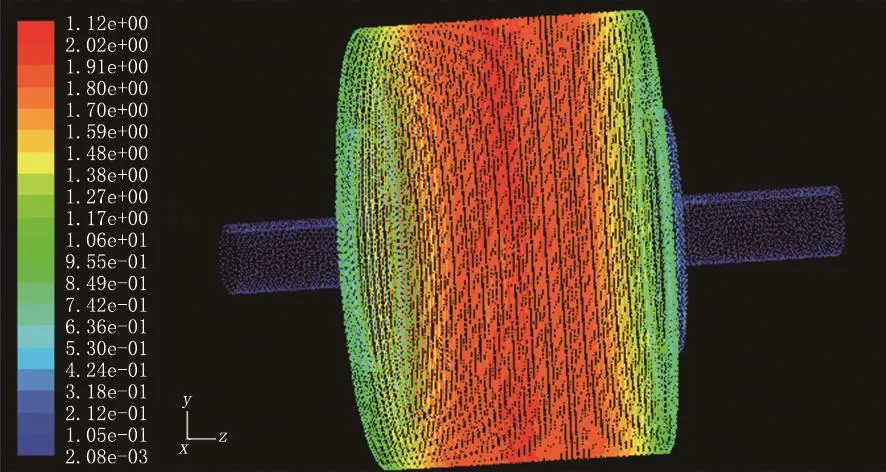

图8 至图10是表征湍流的各项参数计算结果。其中,图8是试件外壁位置介质湍流强度计算结果,图9是试件外壁位置介质湍动能计算结果,图10是试件外壁位置介质湍流耗散率计算结果。可以看出:对于试件外壁位置介质来说,湍流主要集中于试件上下端面;侧面一半以上区域介质的湍流强度和动能几乎没有变化、很稳定。

图8 试件段86 mm、介质为油时的湍流强度分布云图Fig.8 Turbulence intensity distribution nephogram of the sample section with 86 mm and oil medium

图9 试件段86 mm、介质为油时的湍动能分布云图Fig.9 Turbulent kinetic energy distribution nephogram of the sample section with 86 mm and oil medium

图10 试件段86 mm、介质为油时的湍流耗散率分布云图Fig.10 Turbulence dissipation distribution nephogram of the sample section with 86 mm and oil medium

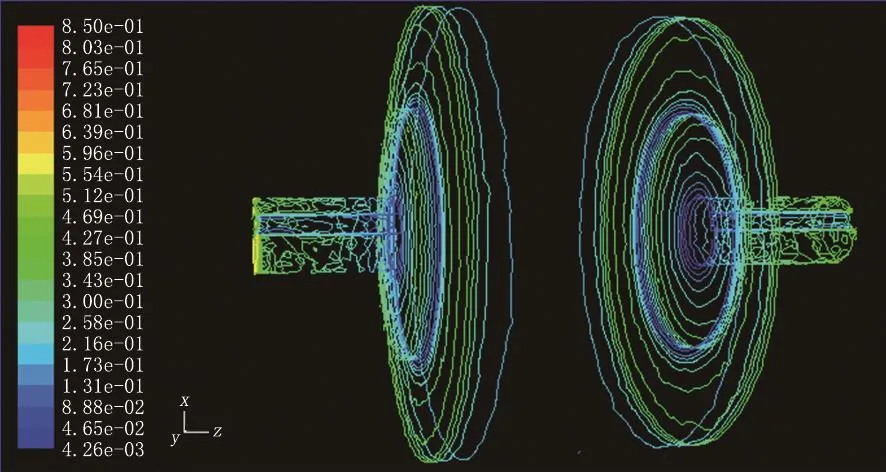

2.3 126 mm试件水介质模拟计算结果

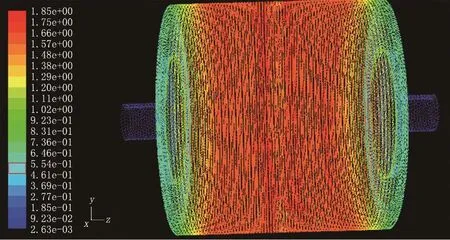

由图11可知:对于试件外壁附近介质来说,试件侧面中部(至少三分之二区域)介质速度变化很小,较稳定;并取流场内某点速度,便于与油介质计算结果对比分析,坐标为68、0、26 mm处,速度为0.554、0.646、0 m/s。

图11 试件段126 mm、介质为水时的速度场模拟计算结果Fig.11 Simulation calculation results of the velocity field of the sample section with 126 mm and water medium

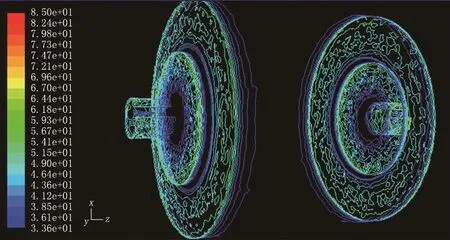

图12 至图14是表征湍流的各项参数计算结果。其中,图12是试件外壁位置介质湍流强度计算结果,图13是试件外壁位置介质湍动能计算结果,图14是试件外壁位置介质湍流耗散率计算结果。可以看出:对于试件外壁位置介质来说,湍流主要集中于试件上下端面;侧面一半以上区域介质的湍流强度和动能几乎没有变化、很稳定。

图12 试件段126 mm、介质为水时的湍流强度分布云图Fig.12 Turbulence intensity distribution nephogram of the sample section with 126 mm and water medium

图13 试件段126 mm、介质为水时的湍动能分布云图Fig.13 Turbulent kinetic energy distribution nephogram of the sample section with 126 mm and water medium

图14 试件段126 mm、介质为水时的湍流耗散率分布云图Fig.14 Turbulence dissipation distribution nephogram of the sample section with 126 mm and water medium

2.4 126 mm试件油介质模拟计算结果

图15 试件段126 mm、介质为油时的速度场模拟计算结果Fig.15 Simulation calculation results of the velocity field of the sample section with 126 mm and oil medium

由图15可知:对于试件外壁附近介质来说,试件侧面中部(至少三分之二区域)介质速度变化很小,较稳定;并取流场内某点速度,便于与水介质计算结果对比分析,坐标为68、0、26 mm处,速度为0.832、0.936 0 m/s。对比图15和图11两种介质速度场计算结果可见,由于油的黏度大、近壁面边界层厚,其速度与壁面速度更接近,速度值高于介质为水工况时的模拟结果。

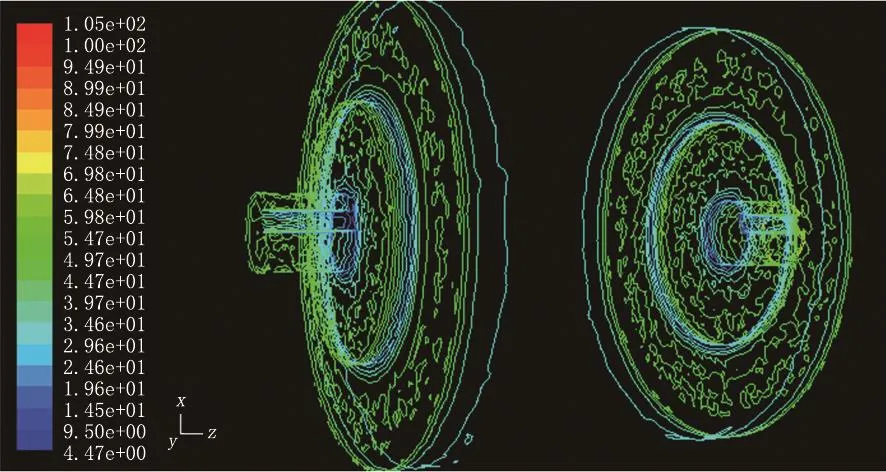

图16至图18是表征湍流的各项参数计算结果。其中,图16是试件外壁位置介质湍流强度计算结果,图17是试件外壁位置介质湍动能计算结果,图18是试件外壁位置介质湍流耗散率计算结果。可以看出:对于试件外壁位置介质来说,湍流主要集中于试件上下端面;侧面一半以上区域介质的湍流强度和动能几乎没有变化、很稳定。

图16 试件段126 mm、介质为油时的湍流强度分布云图Fig.16 Turbulence intensity distribution nephogram of the sample section with 126 mm and oil medium

图17 试件段126 mm、介质为油时的湍动能分布云图Fig.17 Turbulent kinetic energy distribution nephogram of the sample section with 126 mm and oil medium

图18 试件段126 mm、介质为油时的湍流耗散率分布云图Fig.18 Turbulence dissipation distribution nephogram of the sample section with 126 mm and oil medium

2.5 数值模拟计算结论

(1)试件长86 mm时,侧面中部二分之一左右区域附近的介质流动速度变化很小、很稳定,z方向的速度分量为零;侧面中部大部分区域附近的介质流动的湍流强度、湍流动能变化量很小、很稳定,流动状况为湍流但没有涡流存在,基本可以满足冲刷腐蚀实验要求。

(2)试件长126 mm时,侧面中部三分之二以上区域附近的介质流动速度变化很小、很稳定,z方向的速度分量为零;侧面中部大部分区域附近的介质流动的湍流强度、湍流动能变化量很小、很稳定,流动状况为湍流但没有涡流存在,完全可以满足冲刷腐蚀实验要求[5-10]。

3 涂层抗冲刷腐蚀性能实验

依据上述数值模拟计算结果,同时改变密封结构和冷却系统,对在用高压釜进行改造。利用改造后的高压釜开展凝析气田混输管道高速冲刷材料抗冲蚀防护性能室内模拟实验。每个实验周期期满后,按照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,对涂层破坏情况进行开罐检查,分级评价。

3.1 实验条件

模拟实验材质为碳钢和316L不锈钢,有6种涂层:钛纳米聚合物、热涂环氧、冷涂环氧、Ni-P镀、渗氮、纳米陶瓷。

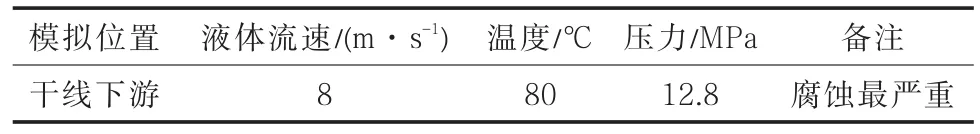

实验条件如下:介质流速为8 m/s,总压力为12.8 MPa,CO2分压为0.28 MPa,温度为80℃。具体模拟实验条件见表1。

表1 高速实验条件Tab.1 High-speed experimental conditions

3.2 实验结果

(1)在8 m/s实验介质流速条件下,碳钢表现出明显的冲刷腐蚀形貌,腐蚀速率高达3.34 mm/a,316L不锈钢表现出很好的耐蚀性能(图19)。

图19 高速冲刷腐蚀实验结果图片Fig.19 Picture of high-speed erosion corrosion test results

(2)实验涂层在腐蚀条件下表现出明显的差异性。其中,钛纳米聚合物和热涂环氧涂层显现良好,冷涂环氧涂层在高速冲刷下部分脱落,纳米陶瓷涂层被破坏,Ni-P镀、渗氮涂层均发生严重破坏(图20)。

图20 试验结果对比Fig.20 Comparison of test results

4 结论

(1)针对高压动态反应釜结构特点与功能原理,通过分析提出增大夹具和试件直径在不明显提高电动机转速的情况下可大幅提高实验介质速度。

(2)通过高压冲刷腐蚀实验腔内流场数值分析,试件长126 mm时,侧面中部三分之二以上区域附近的介质流动速度变化很小、很稳定,z方向的速度分量为零;侧面中部大部分区域附近的介质流动的湍流强度、湍流动能变化量很小、很稳定,流动状况为湍流但没有涡流存在,完全可以满足冲刷腐蚀实验要求。

(3)利用改造后的高压釜开展了凝析气田混输管道高速冲刷材料抗冲蚀防护性能室内模拟实验,设备运行平稳,实验结果合理,能够满足高压冲刷腐蚀实验要求,达到了预期的目的。