辽河稠油SAGD开发地面工艺关键技术

2019-04-11卢洪源

卢洪源

中油辽河工程有限公司

蒸汽辅助重力泄油(Steam Assisted Gravity Drainage,简称SAGD)是一种将蒸汽从位于油藏底部附近的水平生产井上方的一口直井或一口水平井注入油藏,被加热的原油和蒸汽冷凝液从油藏底部的水平井产出的采油方法,其具有采油能力高及降低井间干扰、避免井间过早窜通的优点[1-2]。

1 辽河油田SAGD发展历程

辽河油田于2005年实施8个SAGD先导试验井组(31注8采),截至2007年底,SAGD先导试验区8个井组累计产油量26.73×104t,阶段投入产出比1∶0.81。先导试验获得成功后,2011年统筹考虑先导试验8井组及工业化试验40井组,编制完成SAGD工业化一期48井组调整方案,最高年注汽量326.7×104t,年产液量386.4×104t,年产油量82.0×104t。2011年工业化一期48井组全部转SAGD开发,产量持续攀升。曙一区杜84块累计建设72井组(一期48井组,扩建24井组),年产油量105.7×104t,比吞吐阶段峰值产量高14.9×104t,SAGD阶段累积产油692.5×104t,基本实现了SAGD工业化应用,成为辽河油田千万吨稳产的重要组成部分。

2 SAGD地面工艺难点

2.1 全新技术,缺乏可借鉴经验

辽河油田超稠油SAGD[3-4]开发国内尚属首次,国际上超稠油蒸汽吞吐开发后转SAGD也属先例[5-6],缺乏可借鉴的地面集输工艺设计经验。SAGD采油工艺为地面工程提出了全新的课题和严峻挑战,需要研究与之相适应的油气集输、原油处理、稠油注汽、稠油污水处理等关键技术。

2.2 已建地面设施对SAGD生产的适应性

曙一区杜84块已建地面设施均按照蒸汽吞吐条件设计,大部分站场、管线等设施已经运行10年以上,本着充分利用已建设施、降低工程投资的设计原则,已建设施的耐温能力、承压能力及设备的适应性都给设计带来难题。

2.3 SAGD产出液高温集输工艺及热能综合利用

SAGD井口产出液温度达到140~170℃,高温产出液集输工艺是设计难点,包括高温产出液在线自动计量、集输工艺流程和工艺参数确定、耐高温集输设备及材料、防腐保温材料等。SAGD井口产出液若不能回收利用,将造成极大的能源浪费,需实现热能综合利用,提高能量利用率,降低生产成本。合理调整燃料结构,提高原油商品率是需要解决的一大难题。

2.4 注汽系统集中布站

国内已建注汽站1个锅炉间内最多有2台注汽锅炉。当站内再增加注汽锅炉时,为保证锅炉检修,新增锅炉与原注汽锅炉间距一般在17 m以上。SAGD注汽工程要求连续注汽,注汽量大,需要的锅炉多,在满足安装、检修的前提下实现多台锅炉集中布置成为本工程需要解决的一大难题。

2.5 蒸汽输送

SAGD注汽站产生大量的蒸汽,如果采用多条注汽管线,占地面积大、投资高、热损失大,不利于生产运行和管理。SAGD注汽站蒸汽输送、管线补偿成为本工程需要解决的一大难题。

2.6 高干度蒸汽计量

通常注汽管线输送的蒸汽干度在80%以下,而SAGD工程要求注汽管线蒸汽干度在95%以上,蒸汽干度在80%以下以及过热蒸汽计量已有成熟经验。SAGD注汽管线等干度分配、计量、调节成为本工程需要解决的一大难题。

2.7 高温污水低位输送

SAGD注汽站注汽锅炉产生的高温高压蒸汽经汽水分离器分离后,产生约25%左右高温浓缩水,这部分高温水经换热、排放扩容器扩容后温度达90~98℃,高温污水输送存在扩容降压、汽液两相、水泵汽蚀等关键技术问题,必须采取相应的技术措施,才能解决上述问题带来的危害(如汽塞、汽阻和汽蚀等)。确保在排污泵不汽蚀的情况下实现高温污水安全输送,成为本工程需要解决的一大难题。

3 SAGD地面工艺关键技术

3.1 SAGD大型注汽锅炉集中建站工艺技术

突破了国内单台注汽锅炉最大蒸发量为23 t/h的设计局限,首次选用了50、100 t/h大型燃油燃气注汽锅炉,并实现了多台注汽锅炉集中建站。SAGD-1#注汽站规模为4×50 t/h+1×100 t/h(100 t/h为国内最大燃油燃气注汽锅炉,注汽站总规模国内最大),SAGD-2#注汽站规模为10×23 t/h(国内锅炉台数最多的注汽站)。

3.2 SAGD采出液集输系统工艺技术

(1)油气集输系统采用高温集输工艺。SAGD高温集输工艺技术首次提出了SAGD计量接转站高温密闭集输工艺流程,即采取称重式计量→高温取样→分离缓冲→高温泵输工艺,实现了超稠油带压密闭输送。研制新型油气分离缓冲罐,配以自动控制系统,实现了密闭、平稳、安全输油。研发适合SAGD产出液的高温输油泵,满足了SAGD高温(170℃)采出液集输要求。研制具有自动温控功能的密闭取样器和单井密闭高温计量装置,解决了高温条件下超稠油取样[7-8]及计量的技术难题,提高了取样效率和计量精度。

(2)SAGD高温产出液在线自动计量技术。利用SAGD高温产出液在线自动计量技术,实现SAGD高温产出液进站自动计量。井口来油进入计量接转站称重式量油装置,微机安装在计量接转站的值班间内,计量装置所采集的数据通过电缆传送到值班间内的微机系统。该项技术可简化工艺流程,提高计量精确度,降低工人劳动强度。

(3)大型管廊带综合布置技术。将集输管线、注汽管线、通信光缆、电缆桥架地面高架敷设,联合布局,形成综合管廊带,可减少重复建设,节省占地。

高温集输工艺技术在SAGD工程4座计量接转站成功应用,安全平稳运行超过6年,累积输送纯油 884×104t。

3.3 SAGD注汽系统优化技术

对于SAGD开采来说,最期望的是到达油层的蒸汽干度为100%,这就要求锅炉出口蒸汽是过热蒸汽。注汽干度直接影响SAGD的油汽比指标,井下蒸汽干度越高,油汽比越高。所以提高井底的蒸汽干度,可降低生产成本,从而实现SAGD规模实施。辽河油田SAGD一期工程油藏方案要求注汽井口处蒸汽干度≥90%,辽河油田SAGD注汽系统主要技术路线为湿蒸汽锅炉+汽水分离器。

(1)蒸汽发生技术。辽河油田在SAGD开发过程中,先后使用过三种蒸汽发生方式,湿蒸汽锅炉+汽水分离器产生高干度蒸汽、湿蒸汽锅炉+汽水分离器+过热器产生过热蒸汽、MVC+汽包炉产生过热蒸汽。

采用湿蒸汽锅炉+汽水分离器产生高干度蒸汽[9],设计蒸汽干度95%。该种蒸汽发生方式广泛应用于曙一区SAGD注汽工程中,如SAGD-2#注汽站。

采用湿蒸汽锅炉+汽水分离器+过热器产生过热蒸汽,过热度10~70℃。该种蒸汽发生方式于2013年应用在杜229块过热蒸汽注汽工程中。

采用MVC+汽包炉产生过热蒸汽,过热度10~70℃。该种蒸汽发生方式于2014年应用于油田专用汽包锅炉中试工程中,锅炉规模20 t/h,共使用1台。

(2)直流过热锅炉+汽水分离器+汽水掺混器技术。在常规湿蒸汽锅炉基础上增加汽水分离器、蒸汽过热器、汽水掺混器等,将常规注汽锅炉升级为过热注汽锅炉。

锅炉给水经加热先产生干度80%的湿蒸汽,湿蒸汽进入汽水分离器将水分离,分离后的蒸汽再进入锅炉的过热段进一步加热升温形成过热度较高的过热蒸汽;高过热度的过热蒸汽在汽水混合器内与汽水分离器分离出的水混合。汽水分离器分离出的水被高过热度的过热蒸汽加热后汽化,与降温后的高过热度的过热蒸汽形成具有一定过热度的过热蒸汽,分离水中的盐水析出,以微小颗粒的形态悬浮在过热蒸汽中,随过热蒸汽一同注入井下。由于高含盐量的分离水直接在注汽管线中汽化,留下的结晶盐容易造成堵塞,需要定期清洗,其长期的腐蚀作用尚有待考查。蒸汽的过热度部分被高盐水消耗,实际上所输出的蒸汽过热度较小。

2009年,辽河油田欢喜岭采油厂在欢127块利用该技术进行了过热蒸汽注汽试验。该过热锅炉实际运行蒸发量16~21 t/h,运行压力13.5~16.8 MPa,蒸汽温度341~363℃,过热温度控制在5~10℃之间。该技术将汽水分离器分离水回掺,分离水得到了回收利用。

(3)直流锅炉+汽水分离器+过热器+MED产生过热蒸汽技术。锅炉给水经加热先产生干度80%的湿蒸汽,湿蒸汽进入汽水分离器将水分离,分离后的蒸汽再进入锅炉的过热段进一步加热升温形成过热蒸汽。

汽水分离器分离水通过多效蒸发(MED装置)处理工艺进行处理,处理后的蒸馏水回用注汽锅炉,然后利用直流锅炉+汽水分离器+过热器产生过热蒸汽,用于超稠油SAGD开采。该工艺主要包括两方面的功能:①通过采用过热蒸汽技术来降低注汽过程中的沿途损失,补偿蒸汽输送损失和注汽井筒损失,提高蒸汽到达油层时的干度,提高油井的采出率;②采用MED技术回收汽水分离器分离水的余热,并回用到锅炉,不但可以大幅度减少排污量,还可以实现水的循环利用。该技术将汽水分离器分离水经MED装置处理后产生蒸馏水回用锅炉,分离水95%得到了回收利用,过热蒸汽过热度可根据需要设置。

该技术已在杜229块过热蒸汽注汽站进行了应用。过热蒸汽注汽站于2014年11月4日开始调试运行,到2014年11月15日锅炉处理能力达到18 t/h,注汽压力 10~14 MPa,过热度 40~60 ℃。2014年11月29日开始将汽水分离器分离水导入MED装置,MED运行期间高盐水处理量3.75~7.4 t/h,浓缩倍数33~41倍,蒸馏水电导率为23.5~49.5μs/cm。

(4)MVC处理SAGD采出水回用汽包锅炉技术。用水为稠油污水,经MVC(机械压缩增压法)处理后产生蒸馏水,然后用于汽包锅炉产生过热蒸汽为油井注汽。MVC装置于2014年5月开始中试,汽包锅炉注汽站规模为1×20 t/h,设计压力14 MPa,温度400℃,该站于2017年5月正式投产。

试验工程达到预期的设计指标,蒸发量达到20 m3/h,出水硬度≤2μmol/L,总铜质量浓度≤5×10-6mg/L,总铁质量浓度≤30×10-6mg/L,含油质量浓度≤0.3×10-6mg/L,电导率(25℃)≤60 μS/cm,二氧化硅质量浓度≤0.2×10-6mg/L,浊度≤1 NTU。国内首次形成了机械压缩蒸发法处理SAGD污水工艺技术,蒸发量达到20 m3/h,实现了工艺技术和主体设备的自主研发、设计及国产化制造;研制了国内首套高倍浓缩SAGD污水的降膜蒸发器,以及适合辽河油田SAGD污水降膜蒸发的系列药剂,对蒸发器进水进行预处理,并有效避免了蒸发器结垢、蒸汽起沫等问题;掌握了MVC方法处理SAGD污水的关键运行参数及系统调节方法,达到系统最佳的运行状态,降低了运行能耗。

(5)高干度蒸汽等干度分配计量及调节工艺技术。该技术将高干度蒸汽通过蒸汽计量间内球形等干度分配器均匀分配至各注汽支路,可以在线测量注汽管路的流量、干度、压力、温度等参数,并通过手动调节阀对单井流量进行调节,以保证单井注汽量[10]。

(6)SAGD大口径注汽管线长距离输送技术。SAGD注汽站距注汽井距离远,注汽站产生的蒸汽量多,根据国内汽包锅炉蒸汽输送技术现状,提出了集中输汽、立体补偿、降低散热损失的设计思路。SAGD首次选用了大口径注汽管线集中供汽并设置了立体补偿器,降低了管线高度,同时节省征地30亩(1亩=666.6 m2)。与分散供汽相比,采用集中供汽可减少注汽管线25 km,节省征地150亩。注汽管线分支处采用T型分配,以保证注汽干度均匀。

(7)SAGD注汽管线H型钢管桩技术。由于投产工期的压力,SAGD注汽管线管架必须在冬季施工,且管架多分布在苇田、水塘内,自然水位高、软弱土层厚,地基承载力低,管架基础现场施工难度极大。如采用普通混凝土浅基础,需清除基底软弱土层并换填碾压,尚需考虑降水围堰等施工措施,施工进度慢,工程费用大大增加,且冬季施工需考虑特殊措施;如采用预应力混凝土管桩基础,基桩的进场运输、吊装就位难度极大,需要大型的打桩设备,而现场施工条件恶劣,无法满足大型设备进场,现场不具备实施条件。通过对技术方案反复比选优化,最终采用钢管桩方案,钢管桩直径最大为219 mm,最长为8 m,对运输车辆和施工机械要求不高,现场施工极为方便,且施工速度快,工程费用低,还可冬季施工。考虑管线安装工期,在布桩时正对管架立柱下均设置钢管桩,这种布桩方案可保证钢结构部分施工完成后且未浇筑混凝土承台前就可以进行管线安装,有效保证了投产工期。钢管桩的应用在SAGD项目的全面实施过程中取得了非常好的效果,近年来在辽河油田地面建设中进行了大范围的推广,取得了良好的社会效益和经济效益。

(8)高温污水低位输送技术。汽水分离器分离水经扩容后具有高温、低压特点,高温污水输送存在扩容降压、汽液两相、水泵汽蚀等关键技术问题,通过给水泵加装防汽蚀装置增加水泵入口处给水压力,解决了汽塞、汽阻和汽蚀问题。

(9)注汽锅炉低噪声排放扩容技术。注汽锅炉排放扩容器工作时噪声大,噪声值超过国家规定的职业卫生标准(85 dB),高达130 dB,严重影响员工的身体健康;蒸汽直接排放到大气中,不仅影响环境,而且造成能源浪费;凝结水四处飞溅,不便于生产管理。通过降低注汽锅炉排放扩容装置工作时噪声,可保障员工的身体健康;减少蒸汽向大气中的排放量,可保护环境、节约能源;防止凝结水四处飞溅,便于生产管理。

(10)注汽管线保温技术。针对传统注汽管道保温材料易破损、堆积、下沉和滑移,保温结构防水、抗震、抗挤压能力弱的现状,通过对保温材料及保护层性能研究,优选以气凝胶为主体的新型保温材料[11],注汽管线采用双层纳米气凝胶(保温层)+复合硅酸盐管壳保温(保温层)+彩钢板(保护层)结构。其使用年限达8年以上,隔热效果好,单位散热量113.5 k W/km。对比复合硅酸盐管壳保温,年节约燃料费用8.37万元/km。

3.4 污水处理技术

(1)超稠油SAGD采出水深度处理回用直流注汽锅炉除硅工艺优化简化技术。根据SY/T 0027—2014《稠油热采注蒸汽系统设计规范》,稠油热采注汽锅炉特指用于稠油热采,产生75%~80%干度湿蒸汽和20%~25%炉水的直流锅炉。将二氧化硅列入热采锅炉给水指标,主要是因为原水中的二氧化硅浓缩后溶解在炉水中,饱和后结晶形成硅垢,轻微时影响锅炉的传热,严重时导致炉管爆裂,影响锅炉安全运行。二氧化硅在水中的溶解度与水的碱度或pH值强烈正相关,即水的碱度越高,二氧化硅在水中的溶解度越高,越不容易结晶析出。另外,水中的二氧化硅是以硅酸根形式存在的,硅酸根是阴离子,要形成硅垢析出必须与高价阳离子(Fe3+、Ca2+、Mg2+等)结合。因此,当水中相对二氧化硅含量保持一定高,即达到一定的碱度或p H值,而水中高价阳离子含量很低时,热采注汽锅炉二氧化硅给水指标可适当提高。

经实验研究出热采注汽锅炉二氧化硅给水指标放宽条件及放宽值,突破了20多年行业标准规范中热采注汽锅炉二氧化硅给水指标一直规定为50 mg/L的限制,二氧化硅给水指标有条件地放宽到150 mg/L,比原规范放宽了3倍,该成果已被行业标准《稠油注蒸汽系统设计规范》引用,技术成果国际先进、国内领先。目前辽河油田的7座稠油污水深度处理站有5座停运除硅工艺,不除硅运行水量达到4×104m3/d,最早停运除硅工艺污水站已安全运行了近10年,应用效果明显,经济效益十分显著。运用该成果取消或简化了除硅工艺及其配套工程,使污水处理站占地面积减少30%以上,投资降低35%以上,污水处理药剂成本降低50%以上,操作人员减幅达40%以上。

(2)曙一区污水深度处理技术。曙一区目前产稠油和超稠油污水共计45 000 m3/d,其中曙光采油厂产污水25 000 m3/d,特种油公司产污水20 000 m3/d。产生污水有2 000 m3/d送往曙一联注水,26 000 m3/d回用注汽锅炉,其余17 000 m3/d(其中曙光采油厂12 000 m3/d,特种油公司5 000 m3/d)外排至曙光采油厂外排污水厂。

曙一区目前注汽锅炉(蒸汽吞吐+SAGD)总计用水量为38 000 m3/d,其中曙光采油厂16 000 m3/d,特种油公司22 000 m3/d。注汽锅炉使用软化污水26 000 m3/d(其中曙光采油厂11 000 m3/d,特种油公司15 000 m3/d),使用清水12 000 m3/d(其中曙光采油厂5 000 m3/d,特种油公司7 000 m3/d)。

曙一区注汽锅炉大量使用清水,造成该地区地下清水资源严重不足。曙一区原油开采产生大量高温污水没有处理回用,只好处理后外排,既浪费了高温污水的热能,造成经济损失,同时大量污水外排又给环境带来一定的危害[12]。

辽河油田公司在曙四联新建1座污水深度处理站,处理后污水(替代目前使用的清水)回用注汽锅炉,从而提高污水回用率,减轻污水外排压力,每年可以节约大量软化清水费用及外排污水处理费用,降低了企业成本。曙四联原油脱出水首先进入已建污水调节罐进行水量、水质调节,进水投加除油剂,去除水中部分油和悬浮物;出水一部分通过已建掺水系统去井口掺水,其余污水经过提升泵提升与曙五联预处理之后的污水共同进入混凝除油罐,罐前投加除油剂,罐中心设反应筒,混合后的污水在罐中絮凝反应并沉降。混凝除油罐出水流入DAF浮选机,进水前设混合反应装置,在混合段投加混凝剂,在反应段投加助凝剂,浮选机顶部设机械刮渣设施,底部设机械刮泥设施。浮选机出水流入过滤吸水罐,经过滤泵恒流量提升后依次进入一级核桃壳过滤器和二级双滤料过滤器,出水一部分经过计量后进入已建外输罐,通过外输泵去曙一联注水;另一部分出水经过两级大孔弱酸树脂软化器后进入已建外输水罐,通过外输泵增压进入外输管网,由外输管网将水分配到各热注站。

(3)污泥处理技术。SAGD产出液与吞吐产出液通过两端热化学沉降脱水,污水在污水站进行深度处理,处理产生的油泥通过气浮+超声波+复合药剂热化学清洗技术浮油回收至原油脱水系统,污水回收至污水处理站,底部泥沙同其他黏土混合后制成砖[13-14]。

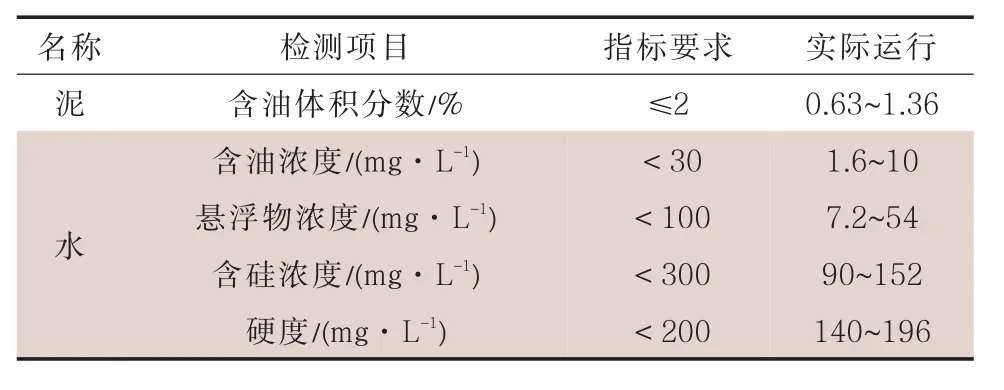

处理后离心干泥含油体积分数为0.63%~1.36%,达到国家环保标准并通过辽河油田公司技术认定,满足生产需求(表1)。

表1 油泥处理后指标统计Tab.1 Statistical table of indicators after sludge treatment

3.5 SAGD热能综合利用技术

针对曙光地区实现污水零排放,注汽锅炉用水“以污代清”,以及SAGD井口采出液温度高达180℃、汽水分离器分离出高温水在310℃左右的生产特点,开展全区块集输与处理、注汽、污水处理及回用、热能利用、热能再平衡等。通过3种方式回收剩余热量:利用SAGD高温产出液与注汽站锅炉用软化水换热;利用汽水分离器分离出高温水与注汽站锅炉用水换热;创新并应用了利用井口压力能实现SAGD高温集输及SAGD热能回用吞吐采出液脱水升温技术,解决了SAGD采出液高温集输及原油脱水生产实际问题。

(1)SAGD高温产出液与锅炉用软化水换热。高温分离水与软化水换热高效回收了热能,锅炉单耗由62 kg/t蒸汽降至58 kg/t蒸汽。

(2)注汽站设置高温高压水-水换热器。一部分高温分离水成为站内采暖热源,另一部分加热锅炉给水,可将锅炉给水由70℃加热升温至120℃,有效节约了热能,可节省天然气3 500×104m3/a,年可降低成本2 065万元。

(3)特种油公司SAGD产出液温度高,曙四联进站来液需要加热进站。利用特种油公司SAGD产出液为曙四联进站原油进行加热,实现曙光地区热量平衡,每年可降低成本6 400万元。

(4)特种油开发公司特一联蒸汽吞吐来液80℃,进一段沉降罐前与SAGD产出液(140℃)混合后,混合油温为90℃,蒸汽吞吐来液提升温度10℃。特一联利用SAGD产出液通过进站换热器为倒罐原油升温。原进站换热器采用导热油为原油升温,改用SAGD产出液作为热源后,倒罐原油由87℃升至95℃,降低单位操作成本0.28元/m3,创效234万元。

3.6 SAGD伴生气集中脱硫技术

(1)集输系统密闭输送,安全环保。超稠油集输系统改变了老油区“开放式”集输方式,实现了密闭输送,为伴生气脱硫化氢提供了必要条件,又避免了含硫化氢天然气的分散排放,保障了人身健康、安全,减轻了对周围环境的污染。脱硫塔设计处理指标硫化氢排放量<6mg/m3,现场实测<2mg/m3,满足安全生产及环保要求。

(2)根据现有生产布局,集中合理布置脱硫点。本项目充分利用现有生产布局,将吞吐、SAGD伴生气脱硫处理统一考虑,集中合理地布置3座脱硫化氢处理点,处理含硫化氢天然气17×104m3/d(标况)。

(3)充分利用已建设施,合理设置分离设施,节省工程投资。在33座集输平台分别设置预分离设施(2座分离缓冲罐),既实现了密闭集输,又可通过2座分离缓冲罐的串联运行,用第2台分离缓冲罐进行气的进一步分离,来更好地分离伴生气中的水蒸气。站间集气管线依托已建输油管线伴热,进一步防止天然气管线的冻堵。在3座脱硫点设置集中分离设施(空冷器、立式分离器),既节省了小站进一步分离设施的投资,又避免了伴生气含水造成脱硫剂的频繁更换,保障了脱硫效果。

(4)筛选高效脱硫剂,降低运行成本。依据处理气量、投资、能耗等进行综合考虑,采用干法脱硫工艺,脱硫剂采用无定形羟基氧化铁[15](FeOOH),工作硫容可达到40%以上(普通脱硫剂的硫容为15%~20%),换料时间由原来的20天调整为180天以上,部分区块换料时间达到7~12个月。采用高效脱硫剂减少了工人的劳动强度,降低运行成本50%。该脱硫剂不仅硫容高且再生简单,可重复利用,节约资源。

(5)优化流程,采用三塔串、并联的脱硫方式。脱硫点进站伴生气区块不同,开采方式不同,气相携带液量不同。为避免蒸汽吞吐和SAGD混合开采方式高含水天然气对脱硫塔的影响,3#站增加了卧式分离缓冲设施。为了充分利用脱硫剂,并达到节省投资的目的,进行流程优化,采用三塔串、并联的脱硫方式,工作硫容比2#塔工艺提高5%,且可保证换料期间脱硫效果;每个脱硫塔内设两个床层,每个塔都可以作为首、末塔,来保证单塔换药时的脱硫效果。

4 驱油效果

2005年,辽河油田在杜84块主体部位开展了超稠油转换SAGD开发方式的研究[16-17]、试验与推广工作。先导和工业化试验48井组部署区叠加含油面积1.77 km2,地质储量2 149×104t,转SAGD开发前,以直井、水平井蒸汽吞吐方式开采。后评价对全生命开发周期后续年份的产量做了预测,2016年达到高峰产量即88×104t,随后逐年递减至2024年全生命开发周期结束;预计整个开发阶段累积产油1 376×104t,对比整体吞吐方式增油829×104t,最终采出程度达到64%,累产油较方案设计值提高168×104t。

5 结束语

辽河油田曙一区超稠油相对于国外同类油藏有其自身显著特点,国外同类超稠油油藏埋深小于500 m,而且是在原始条件下采取的提高采收率技术,采收率一般可达到50%~60%。辽河油田超稠油油藏埋深在640~1 000 m,并且已经进行过多个轮次的蒸汽吞吐开发,采出液性质更为复杂,产能规模较大,这些特点决定了曙一区超稠油SAGD开采方式在国内属首创,在国际上具有这些开采特点的SAGD也是首次。曙一区超稠油SAGD建成了集油气集输、原油脱水、注汽、污水处理等生产设施为一体的SAGD工业区,实现了总体布局合理化、技术水平先进化、生产管理系统化、数据采集自动化、生产成本最优化,总体建设标准达到国内一流、国际领先水平。