AZ31镁合金压弯-压平复合变形孪晶组织及力学性能

2019-04-11江吉浩王忠堂

江吉浩,王忠堂

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

镁合金板材室温成形性能低是限制镁合金板材应用的关键问题。通过激烈塑性变形使镁合金材料产生更多的孪晶组织、更多的滑移系、更多的动态再结晶组织,实现细化晶粒和弱化织构的目的,可以有效提高塑性成形性能。

采用多道次单向弯曲方法可以有效弱化AZ31B镁合金板材的基面织构,显著提高AZ31B镁合金板材的塑性变形性能[1-2]。经过往复单向弯曲变形后的镁合金板材,其室温成形极限应变增加了79%[3]。Jiang等[4]研究了AZ61镁合金经过循环弯曲变形后的组织性能演变规律,研究发现,当变形温度为623K时,AZ61镁合金的晶粒尺寸达到3μm。高强度Mg-8Sn-1Al-1Zn镁合金经过反挤压变形后,其平均晶粒尺寸达到1.92μm,微观组织中出现大量的微米和纳米级颗粒相,表现出典型的基面纤维织构[5]。AZ31镁合金的低温反复弯曲工艺与退火工艺相结合,能有效细化晶粒,减弱基体织构[6]。镁合金板材单向弯曲变形时,基体组织发生偏转,基体组织减弱[7]。Song等[8]采用重复单向弯曲(RUB)的方法有效弱化了AZ31B镁合金板材的基面织构,从而提高了镁合金板材的成形性能和力学性能。当AZ31镁合金通过正挤压变形时,大量累积的应变诱发了动态再结晶,晶粒得到细化,基体织构明显减弱[9]。Shingo等[10]提出了改善AZ31镁合金组织性能和塑性成形性的新方法,即周期应变轧制方法(PSR),该新方法使AZ31镁合金板材的晶粒得到明显细化、织构得到明显弱化。AZ31镁合金板材经过激烈塑性变形(SPD)和短时间退火后,其组织性能和力学性能得到显著提高,平均晶粒尺寸达到3.5μm,屈服强度和断裂伸长率分别提高了34%和11%[11]。AZ31B镁合金在热变形过程中发生动态再结晶后,其位错密度分布高度不均匀,这是动态再结晶的典型特征。热加工工艺参数对动态再结晶形核和生长行为的影响机制是通过改变位错累积速率的密度来实现[12]。AZ31镁合金在热变形后的晶界取向分布规律与工艺参数密切相关,在高应变速率下,晶界取向与收缩孪晶和次级孪晶有关的重合点阵晶界较多,由于孪晶诱导再结晶分数增加,再结晶体积分数随着应变速率的增加而显著增加[13]。在镁合金挤压变形过程中,提高挤压比可以明显弱化基面织构[14]。复合变形可以有效改善AZ31镁合金的微观组织性能,晶粒得到明显细化,力学性能得到提高[15]。秦博等[16]建立了AZ31镁合金温热变形条件下的本构方程,为变形工艺数值模拟及模具设计提供了理论基础。

本文分析了压弯-压平复合变形特征,对镁合金压弯-压平复合变形进行实验研究,分析镁合金的组织性能和力学性能变化规律。

1 压弯-压平复合变形技术特征

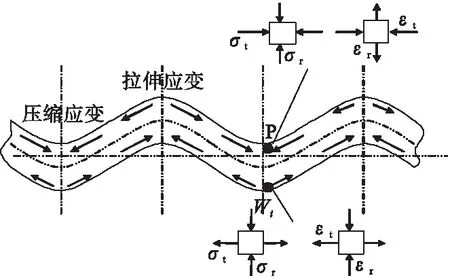

镁合金板材经过一次压弯成形后,再将弯曲板材进行压平变形后,使之恢复平整,这种变形方法称为压弯-压平复合变形技术。变形工艺原理图如图1所示。

图1 压弯-压平复合变形工艺原理图

复合变形参数包括变形温度(T)、弯曲间距(s)、弯曲压下量(2h)、复合变形系数(λ=2h/s)。图2为压弯-压平复合变形过程中变形区的应力状态与应变状态分布。

图2 压弯-压平复合变形应力与应变状态

压弯-压平复合变形可以产生激烈切向变形,从而可以加剧镁合金材料动态再结晶发生,实现细化晶粒和弱化基面织构的目标,显著提高镁合金板材成形性能。

2 实验研究

2.1 镁合金压弯-压平复合变形模具研制

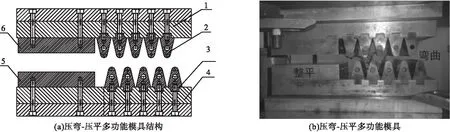

多功能压弯-压平模具结构如图3a所示。模具整体分为上下两部分:1为上模座,2为上压弯凸模,3为下压弯凸模,4为下模座,5为下压平模具,6为上压平模具。凸柱中设计了12mm的通孔,通孔作用为放入加热棒,对模具起加热的作用。图3b为固定在液压机上的实际模具图。

图3 压弯-压平模具结构

压弯-压平复合变形工艺:(1)镁合金板材放在加热炉中加热一定温度并且保温一定时间,采用电加热棒给模具预热到一定温度;(2)镁合金板材经过压弯凸模2和3进行压弯变形,即一次变形;(3)完成压弯变形的镁合金板材经过压平模具5和6完成压平变形,即二次变形,即可加工出高性能的镁合金板材。

2.2 实验方案

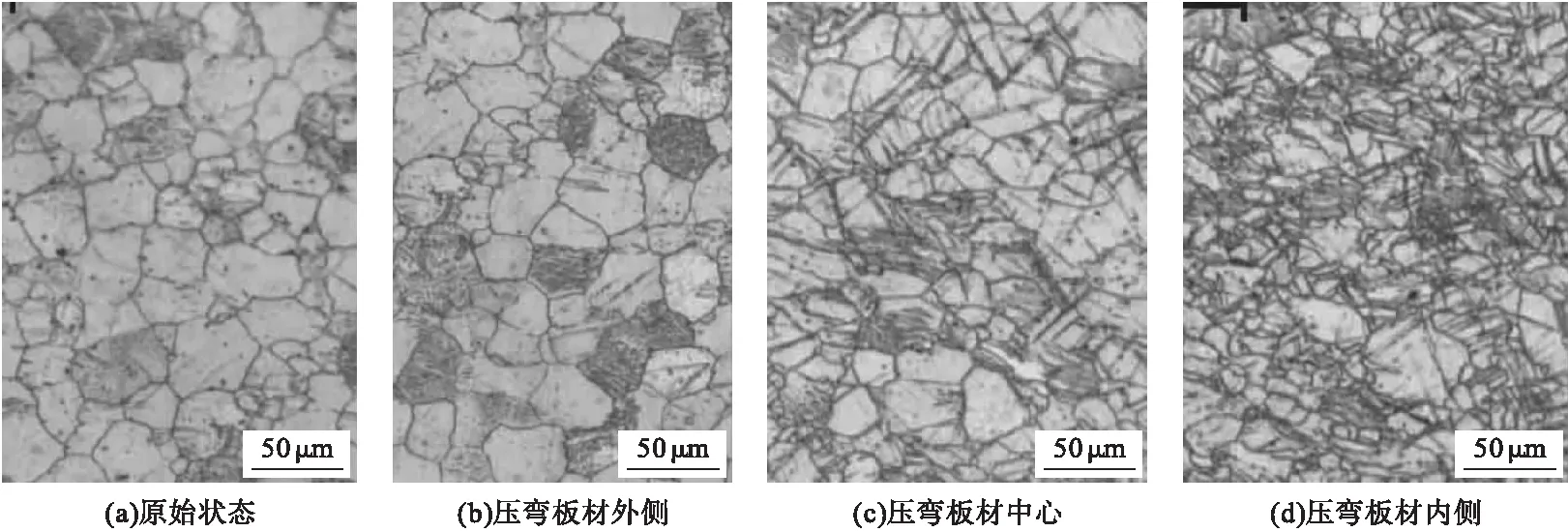

实验材料为2mm厚的轧制态AZ31镁合金板材,在弯曲变形之前对其进行退火处理,加热温度450℃,保温时间60min。退火后AZ31镁合金板材原始晶粒为等轴晶粒,平均晶粒大小为36μm,晶粒内部没有孪生现象。

镁合金板材经过压弯-压平两个工序为一个变形道次。弯曲工艺参数:压弯凸柱间距为38mm,弯曲压下量为15mm,压弯速度为10mm/s。变形温度分别为为443K、483K、523K,并且保证恒温条件下变形,复合变形系数为0.39。

3 实验结果

3.1 微观组织特征

镁合金板材在第一次压弯变形过程中,其板材压弯内侧与外侧所受的应力状态不同,所以导致其变形后板材内外两侧的显微组织不同。当变形温度为443K时,板材压弯1道次后,板材横截面的外侧、中心、内侧的微观组织如图4所示。实验结果表明,板材外侧微观组织变化不明显,只有少量孪晶组织。在板材中心层出现比例较小的孪晶组织。在压弯变形板材的内侧出现大量孪晶组织。在弯曲板材内侧,由于垂直于C轴的压应力存在,易产生拉伸孪晶,而外侧受垂直于C轴的拉应力,则不容易产生拉伸孪晶。

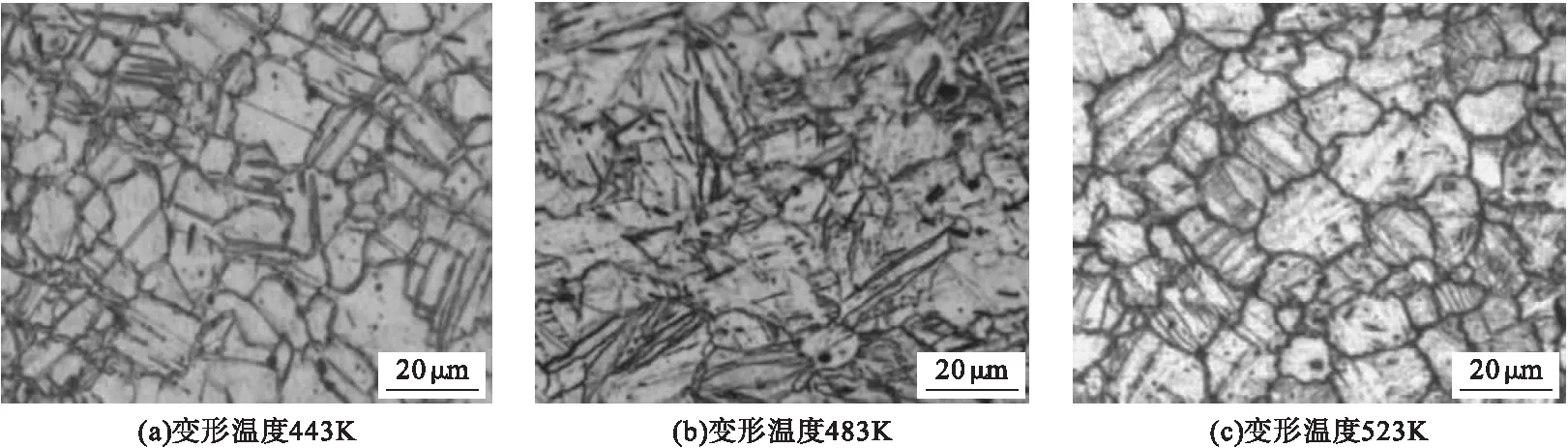

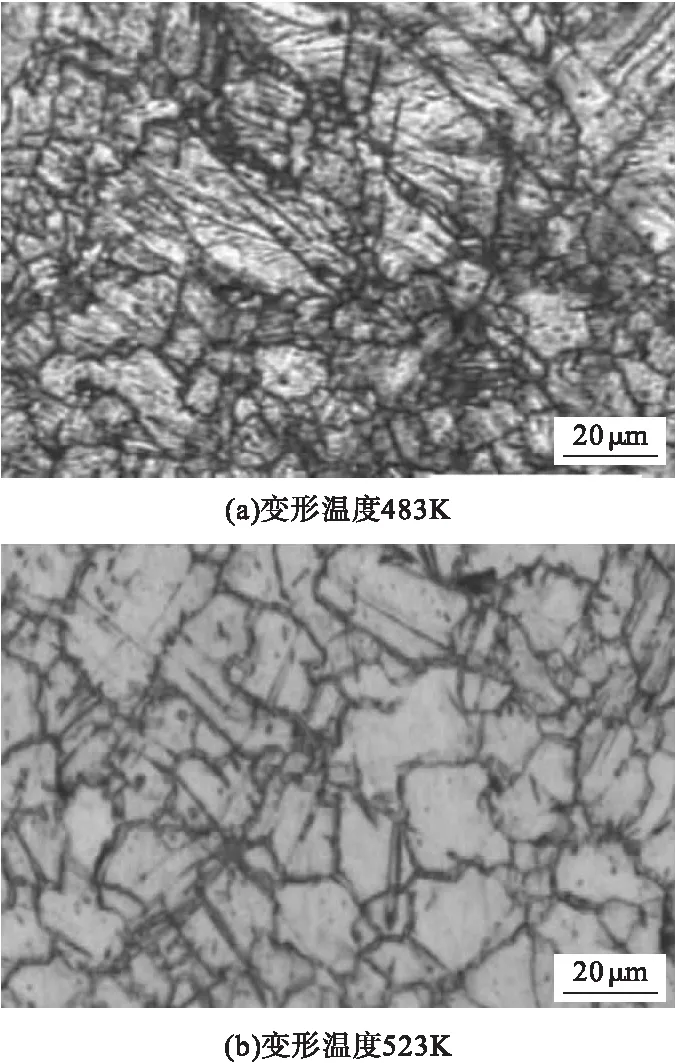

复合变形温度对镁合金板材的微观组织影响明显,如图5所示。在变形温度为443K和483K条件下,压弯-压平复合变形1个道次,镁合金微观组织中产生了明显的孪晶组织。当变形温度达到523K时,孪晶组织不明显。当变形温度为483K时,孪晶组织的比例最大,这主要是由于镁合金在483K以下温度变形时,其柱面和锥面滑移系不容易启动,变形机制主要是孪生变形。随着变形温度的升高,柱面和锥面滑移系的临界剪切应力降低,滑移系容易启动,此时,滑移变形成为主要的变形机制。

图4 压弯-压平复合变形板材不同位置微观组织

图5 变形温度对AZ31镁合金微观组织的影响

3.2 再结晶行为

AZ31镁合金板材经过三个道次的复合变形后,其微观组织如图6所示。根据图6a可以发现,当变形温度为483K时,细小的再结晶晶粒替代初始的孪晶区域带,平均晶粒尺寸为12.2μm。孪晶与晶界交叉区域是动态再结晶的主要形核位置。孪晶与孪晶之间的交叉形成由两对孪晶界包围的矩形区域,镁合金的动态再结晶组织在孪晶交叉处优先形核,并且开始长大,覆盖初始粗大晶粒,细化了镁合金组织。动态再结晶晶粒以孪晶的孪晶界为界,再结晶晶粒尺寸小于孪晶宽度。根据图6b可以发现,当变形温度为523K时,在AZ31镁合金的初始粗大晶粒的晶界上,出现了少量细小的再结晶晶粒,但再结晶效果不明显。

图6 不同变形温度下AZ31镁合金微观组织(复合变形3个道次)

4 力学性能

拉伸试样采用标准拉伸试样尺寸。图7所示给出了4组循环弯曲后的AZ31镁合金板材的室温拉伸性能曲线,应变速率为0.01s-1。实验结果表明,当变形温度为443K时经过1道次循环变形的试样的延伸率为7%,抗拉强度为330MPa,屈服极限为280MPa。当变形温度在483K下循环变形3道次时,试样的延伸率达到17.1%,比原始试样提高了约42%。抗拉强度为298MPa,屈服极限为248MPa。当变形温度为523K循环变形5道次时,试样的延伸率为14.5%。经过变形温度443K,一个道次变形后,抗拉强度为325MPa,屈服强度为225MPa,与原始坯料力能参数相比,抗拉强度提高了19%,屈服强度提高了28%。

图7 复合变形后的AZ31镁合金板材室温拉伸性能

5 结论

(1)分析镁合金压弯-压平复合变形特征,确定了复合变形工艺参数,对AZ31镁合金压弯-压平复合变形进行了实验研究。随着变形温度的增大,镁合金在循环弯曲变形过程中出现了明显的孪晶组织,当变形温度为483K时,孪晶组织的比例最大,孪生为主要变形机制。

(2)当变形温度为483K时,细小的再结晶晶粒替代初始的孪晶区域带,平均晶粒尺寸为12.2μm。

(3)当变形温度为483K、循环3道次时,AZ31镁合金的延伸率为17.1%,较原始材料提高了42%。

(4)当变形温度为523K循环变形道次为5次时,试样的延伸率为14.5%。经过变形温度443K,一个道次变形后,抗拉强度为325MPa,屈服强度为225MPa,与原始坯料力能参数相比,抗拉强度提高19%,屈服强度提高28%。