采用侧吹炉一炉两段法处理炼铜烟灰浸出渣的新工艺

2019-04-11邹小平

周 明,邹小平

(1.铜陵有色金冠铜业分公司,安徽 铜陵 244000;2.北京矿冶科技集团有限公司,北京 100160;3.东北大学,沈阳 110006)

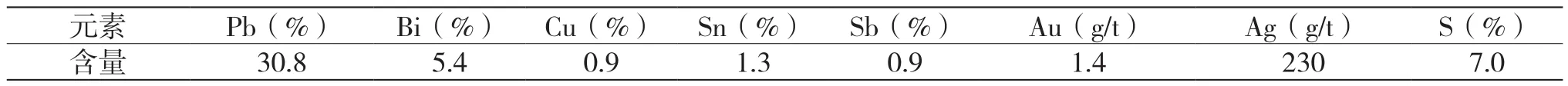

铜冶炼烟灰经过硫酸湿法浸出提取锌、铜、铟等有价金属后,绝大部分铅、铋等金属以硫酸盐、硫化物等多种形式进入浸出渣中,浸出渣还含有一定含量的金、银等金属,主要成分如表1所示[1-2]。

表1 炼铜烟灰浸出渣主要成分

对于浸出渣的处理,传统的工艺分为湿法和火法两类[3]。湿法常规工艺包括氯化浸出+铁置换生产海绵铋、碳酸钠转化硫酸铅为生产碳酸铅,湿法工艺存在废水产生量大、污水处理成本高等弊端,特别是如今很多新建项目环境影响评价要求生产废水闭路循环、零排放。火法常规工艺有反射炉和鼓风炉还原熔炼法,反射炉用于处理浸出渣已经被明令禁止,鼓风炉还原熔炼虽暂未被国家明令禁止、列入淘汰落后工艺,但已属于国家不鼓励发展的工艺之一,而且鼓风炉生产过程中要消耗大量高价值的焦炭,焦率高,综合能耗高[4]。机械化、自动化程度低、劳动强度大,环保效果差,漏风率高,冶金强度较差,不适合于当前逐步发展的富氧空气冶炼[5]。浸出渣中的铅大部分以硫酸铅形式存在,在鼓风炉高温还原气氛中,硫酸铅被还原为硫化铅,硫化铅被置换还原剂铁的还原度只有70%左右,导致鼓风炉还原法处理浸出渣的生产过程中铅的直收率较低,平均为65%左右,大量的铅存在铅冰铜中得不到有效回收。浸出渣中硫的含量约为9%,部分进入烟气中,因为烟气中二氧化硫含量达不到要求而不能送至制酸,需加NaOH或CaO进行脱硫才能达标排放。目前,国内有的炼铅大省已明确规定禁止使用鼓风炉炼铅工艺,基于鼓风炉还原熔炼法处理浸出渣存在以上缺点和不足,寻找一种经济、环保、短流程的新工艺势在必行。

2 新工艺思路

侧吹炉作为一种强化熔池熔炼已被广泛运用于铜冶炼、铅冶炼和贵金属冶炼行业[6]。规模以上的铅冶炼企业通常设置两台侧吹炉,一台作为氧化炉,将铅精矿在侧吹炉高温强氧化气氛中形成氧化铅或硅酸铅,并以融体状态自流到另一台侧吹炉被还原为金属铅,硫在第一台侧吹炉也就是氧化炉中基本被脱除以高浓度SO2形式进入烟气送去制酸。国内某企业每年产生浸出渣约60000 t,合理的配套设计应为两台串联侧吹炉,一台作氧化熔炼用,将浸出渣配加熔剂和粉煤加入炉内经高温氧化熔炼成液态熔体,再自流至第二台还原熔炼炉进行还原,产出铅铋合金和炉渣。侧吹炉被广泛应用以来,从热交换的充分性和生产的稳定性考虑,行业内普遍认为处理浸出渣的侧吹炉不能低于4.8 m2,如果该企业设置两台侧吹炉,年只处理60000 t浸出渣,不处理其他物料,则侧吹炉的闲置率将达50%,从设备的有效运行率和投资的回报率角度考虑很不合算。基于上述综合因素,该企业决定建设一台4.8 m2侧吹炉,风口区面积为4.8m2,风口数:氧化期10个,还原期10个。氧化熔炼、还原熔炼根据反应进程分布在一台侧吹炉内进行,俗称一炉两段侧吹炉熔炼法[7]。

3 工艺描述

侧吹炉熔炼原料主要为:经过干燥窑干燥的浸出渣、返炉料;熔剂主要为石灰石和铁矿石;燃料主要为粒煤。侧吹炉熔炼所需要的进出渣、返炉料、石灰石、铁矿石、粒煤等物料经抓斗式桥式起重机加入料仓备用,再经过料仓下配套的电子皮带秤计配料,通过汇料皮带输送至侧吹炉主厂房内的可逆加料皮带从加料口加入侧吹炉内。侧吹炉在工作期中,分三个阶段进行。

3.1 氧化熔炼阶段

先将配好的炉料、煤、熔剂、经皮带输送到主加料口加入炉内,富氧空气从下部风口鼓入高温熔融的渣层内,满足了煤燃烧及炉内化学反应的必需条件,同时鼓入熔融渣层的富氧空气,对熔渣强烈搅拌,炉内温度控制在1300℃左右,入炉料被熔化,进出渣中的硫酸铅被高温分解,此时铅、铋等细小金属粒相互碰撞而迅速长大,形成大的颗粒下沉,按不同的比重进入炉缸分成两层,上层为炉渣层,下层为铅铋合金层。主要的反应化学式:

3.2 还原熔炼阶段

氧化熔炼周期结束后,停止加料,只加煤和熔剂,改变炉内气氛成还原气氛,开始铅铋的还原过程,贵金属富集在铅铋合金液中,产出的铅铋合金从虹吸口自动流出。主要反应的化学式如下:

3.3 放渣阶段

还原期结束后,打开放渣口,炉渣水淬后外售。三个阶段的时间分配大约为120 min、60 min、30 min,一个完整周期为210 min。

设立在炉上的二次风口向炉内送入定量的二次风(空气或富氧空气),使从熔体内溢出的CO燃烧,而使在炉内鼓泡、向上喷溅的熔渣被加热回落炉内,有效地降低了能耗,为了保证喷溅的熔渣中的金属物不被再次氧化,二次燃烧根据炉内的CO情况,定量的送风使炉内的CO保留了一定的量,没有完全燃烧,保持了炉内的还原气氛。

炉三次风口从设置在炉上或者上升烟道的三次风口送入炉内,使炉内经二次燃烧有意保留的CO和其他化合物完全燃烧,并保留烟气中有一定的过剩氧量,以防止CO在烟道内燃烧爆炸及减少CO对环境造成污染,产出的烟气从排烟口排出经直升烟道进入余热锅炉。

还原期粗铅铋合金经虹吸口流出经溜槽流入熔铅锅中,进一步精炼脱铜。停炉时从炉渣放出口放出炉内全部炉渣,从安全口排出全部熔体。

侧吹炉冶炼烟气在氧化期、还原期成分不稳定,氧化期和还原期烟气含SO2浓度分别为约13%(氧化期)、0.4%(还原期),SO2浓度变化范围很大,氧化熔炼期工艺烟气经余热锅炉、表面冷却器降温至小于150℃后,送布袋收尘器除尘,除尘尾气送毗邻铜冶炼厂烟气制酸工艺烟气混合后经两级动力波洗涤—两级电除雾—两转两吸生产硫酸,制酸尾气采用离子液吸收脱硫工艺进一步净化后排空。还原熔炼期产出的烟气经布袋收尘后,采用双碱法尾气净化后达标排放。

侧吹炉的炉身由铜质水套围成矩形,铜水套工作面上形成的冷凝炉渣层抵御炉渣的冲刷和腐蚀,侧吹炉的鼓风工作压力较低,在0.08~0.10 MPa,风口无需氮气保护。侧吹炉由三层铜质冷却水套和一层钢制水套内衬耐火材料围成,横截面呈矩形,自下而上,炉子分为炉缸、炉身、炉顶三部分。炉缸用镁铬砖砌于钢板焊接而成的钢槽内,炉底呈倒拱形,炉缸上沿铺水平钢板支承炉身下层水套。炉缸的作用是使渣、液体金属合金分层,并通过虹吸道分别排出。侧吹炉冶炼主要技术经济指标如表2所示。

表2 侧吹炉冶炼主要技术经济指标

4 结语

侧吹炉工艺已广泛应用在规模以上的铜冶炼、铅冶炼、贵金属项目上,因其原料适应性广、投资费用低等优点也被很多企业作为首选工艺之一。我国某企业选择侧吹炉工艺处理铜烟灰进出渣,并采取一炉两段间断熔炼法,对于其所拥有的原料数量而言是适宜的,环保控制效果好、铅直收率较传统工艺高、生产成本较低,一炉两段处理浸出渣在国际冶炼界暂未见公开报道,该为国际冶炼界第一例,值得推广。据了解,我国湖南郴州某著名铋生产企业也建设并投产运行了一台一炉两段工艺的侧吹炉,其风口面积只有3.6 m2,投产一年多以来,生产一直稳定,各项指标较理想。3.6 m2更低的风口面积,能保证良好的热交换和炉内液体良好的流动性,进一步拓展了侧吹炉的工艺适用面,值得行业内好好探讨和总结。