腐乳生产机械化变革中的杂菌防控技术

2019-04-11,

,

(北京市老才臣食品有限公司,北京 101200)

腐乳是一种传统发酵豆制品,其由于味道鲜美、营养丰富的特点广受消费者喜爱。腐乳的生产原理是在豆腐白坯上接种毛霉,让其充分生长并分泌蛋白酶,利用蛋白酶分解蛋白质产生氨基酸形成腐乳独特的风味,在工业化生产中,虽然接种的是纯种毛霉,但前期生产与发酵过程处于相对开放的环境,其他微生物也不可避免地参与到发酵过程中,赵玉莲等[1]对腐乳生产用的菌种进行了研究,从各地的腐乳中分离出一些微生物,不包括生产菌种总计16种,包括细菌类、霉菌类、酵母菌类。因此,腐乳发酵是一个以毛霉为主、其他微生物为辅的过程,这些微生物给腐乳提供了丰富的酶系,使产品风味更加醇厚。

近年来,越来越多的腐乳企业引进了自动生产线,生产机械化有利于提高产量,节约人工成本,工艺标准化,提高了质量稳定性。然而,由于腐乳机械化生产处于起步阶段,加上腐乳生产企业对新的生产方式认识相对薄弱,杂菌未能得到有效控制,因此在机械化改革初期出现了诸多质量问题,如产气、混汤、白点、颜色异常等。因此,腐乳机械化变革中推行杂菌防控技术显得尤为重要。

1 杂菌对腐乳生产的影响

腐乳行业一般将生产用菌之外的微生物统称为杂菌,虽然腐乳生产过程中允许一定数量和一定类别的杂菌存在,但是杂菌的无序增殖也会给腐乳生产带来质量隐患,如产气芽孢杆菌、大肠菌群超标会造成成品产气;白坯表面附着的细菌较毛霉有更强的蛋白质分解能力,如果无序增殖会造成腐乳块溃烂导致混汤;细菌大量增殖产生较多的蛋白酶,会造成酪氨酸的含量增加从而提高产生白点的几率;白坯被沙雷氏菌污染会产生紫红色素,造成成品失去原有的颜色。

腐乳的生产工艺流程:

豆腐坯制作→前期发酵→腌坯→装坛(瓶)→后期发酵→包装成品。

前期发酵属于培菌过程,发酵温度大多控制在20~30 ℃,空气湿度60%~90%,发酵时间30~48 h,在此条件下,有利于毛霉的生长,但也为其他杂菌增殖提供了良好的条件,虽然在前期发酵过程中可以通过温、湿度的控制减缓杂菌的增殖速度,但更重要的是在豆腐坯制作过程中减少杂菌污染,从而为前期发酵打好基础。

2 腐乳机械化生产中带来新的杂菌问题

2.1 管道内部和设备表面形成生物被膜

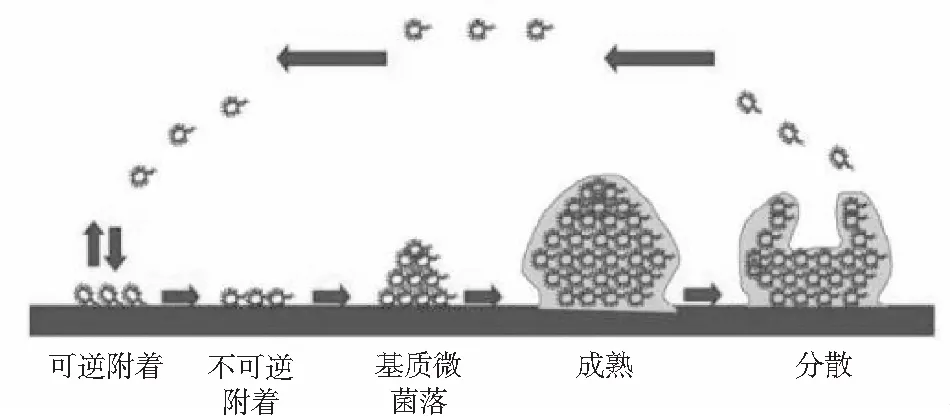

生物被膜的形成是细菌为适应自然环境而采取的一种生存策略,当营养物质缺乏时,微生物易粘附于含有有机物质的加工设备表面,形成生物被膜[2]。其生成过程包括细菌起始粘附、生物被膜发展和成熟3个阶段[3],生物被膜形成过程示意图见图1。

图1 生物被膜形成过程示意图[4]

在一些不易清洗的地方,如设备内壳、凹陷、拐角、焊接点、管道内部等地方,在潮湿的状态下,很容易形成生物被膜,生物被膜的形成导致其内部的细菌对消毒剂热杀菌的敏感性降低,同时在清洗过程中由于喷溅擦拭造成交叉污染。在食品加工领域,食源性病原菌生物被膜的形成是潜在的污染源,可能引发食品污染或者食源性疾病的传播,实验证明,即使经过符合GMP(良好操作规范)的清洗和卫生操作后,微生物仍然能在设备表面残余[5]。生物被膜的存在会造成豆腐坯在制作过程中被杂菌污染,附着在白坯上的杂菌在前期发酵过程中大量增殖。

2.2 耐热性芽孢杆菌在设备停顿过程中增殖

细菌的芽孢是其在恶劣环境下产生的一种休眠方式,目前腐乳企业一般采用溢流煮浆,加热时间一般在3~5 min,加热温度一般在98~105 ℃。在煮浆及热凝固过程中,大多数不耐热细菌如乳杆菌、假单胞菌、无色杆菌、大肠菌群及葡萄球菌等腐败微生物都会被杀灭,最后产品携带的微生物主要源于热凝固以后各道工序中的二次污染及煮浆后残留的耐热性芽孢杆菌[6]。大豆中携带的大量土壤中的微生物在泡豆、制浆过程中混入豆浆,豆浆营养丰富,是细菌繁殖的优良培养基,而细菌繁殖速度一般为20~30 min/代,如果由于设备故障造成生浆的长时间存放,会导致生浆中的细菌大量增殖,而其中的耐热性芽孢杆菌在煮浆后残留,随白坯进入发酵间,在前期发酵过程中会大量增殖。

2.3 高压空气带入杂菌

引进自动化生产线的同时会引进空气压缩机,大部分企业多将精力放在设备和管道卫生上,却忽略了压缩空气这一环节,空气是微生物传播的有效途径,一般规模腐乳企业所用的空气压缩机供气量在5~8 m3/min,如此大量的空气注入到生产环境中,如果空气压缩机选址不当,安装方式不科学,未进行有效排水、除湿、排油、过滤,导致其中的水和空气尘埃超标,必将在搅拌、雾化和气缸运动过程中直接或间接污染到豆腐坯,从而在前期发酵过程中大量增殖。

3 具体防控措施

3.1 设备选型和安装阶段

设备选型和安装是整个设备使用生命周期最重要的一个环节,使用厂家应对设备材质、光洁度、装配方式对设备厂家进行要求,使设备能够达到GMP的要求。安装阶段应该布局合理,避免交叉污染,管道安装应具有合理坡度,避免内部积水, 管道、阀门、弯头、三通等需选用卫生级,并方便拆卸和再次安装,以确保可以简便地对管道卫生进行检查和清洗,设备布局和厂房设计应考虑到冷凝水对产品造成的污染,需合理地装设接水槽。

3.2 日常使用阶段清洗消毒管理

清洗消毒的作用有两点:一是去除微生物赖以生存的营养物质;二是降低微生物数量。使用过程中应每天对设备和管道进行有效的清洗和消毒,另外,在清洗、消毒后尽量将设备保持在低温、干燥、通风的环境下,防止杂菌的增殖。为避免生物被膜的产生,可用二氧化氯对设备和管道进行定期消毒。

3.3 设备备件和维修力量加强

由于目前腐乳自动化生产线还属于起步阶段,设备企业也处于摸索阶段,在元件选型、设备布局、安装方式等方面还有诸多不足,因此,腐乳企业需有充足的备件储备和维修力量才能保证设备正常运转,减少设备因故障造成的停顿时间,防止豆浆和白坯中的杂菌大量增殖。

3.4 压缩空气的管理

空气压缩机应安装在卫生状况良好、周围环境无尘埃散发点、无污染物并且通风顺畅的位置,管道采用卫生级,防止腐蚀和积垢为杂菌繁殖提供所需的环境,安装自动排水装置,加装冷冻干燥机、除油器、过滤机。

3.5 引入CIP清洗设备

CIP清洗又称原位清洗,是在不对管道进行拆卸的情况下,通过水、碱液、酸液、消毒液的循环清洗,使管道、阀门、弯头达到卫生要求,CIP清洗的原理是利用碱液有效溶解蛋白粒子,利用酸液溶解管道沉积的水垢,消毒剂的作用是杀灭清洗后残留的微生物。

CIP清洗操作流程:

预冲洗→清洗济剂清洗→冲洗→清洗剂清洗→冲洗→消毒剂→最后冲洗。

3.6 建立微生物监控体系

建立微生物监控体系,将半成品菌落总数列入生产过程监控指标,对原材料、豆浆、白坯、毛坯等菌落总数进行监控,根据数值的波动排查污染源,有针对性地采取控制措施,确保杂菌控制在可接受水平。

4 引入栅栏理论和技术

栅栏因子理论是德国肉类食品专家Leistner博士提出的一套系统而科学地控制食品保质期的理论。能够阻止食品所含腐败菌和病原菌生长繁殖的因子统称为栅栏因子,这些因子及其相互效应决定了食品的微生物稳定性,在实际应用过程中,可以利用多栅栏因子对微生物的多靶向作用,控制微生物的无序增殖[7]。

在腐乳发酵过程中,可以根据本公司的生产现状,将煮浆温度、白坯水分、温度、湿度、含盐量、酒精度等作为栅栏因子,利用其协同作用,通过多次试验和数据分析,修订工艺标准,将杂菌控制在合理水平,保证产品品质。

5 结论

腐乳机械化生产变革中,管道内部及设备表面生物被膜形成、设备停顿造成的杂菌增殖以及压缩空气引入的杂菌是造成该阶段产品质量波动的主要因素,通过对基础设施的改进以及日常管理的提升,引入栅栏技术等科学的微生物控制理念,结合本公司的生产实际,制定出相应的流程与标准,才能使腐乳进入机械化生产时代,品质稳定得到提升。