西部浅埋煤层开采顶板含水层水量损失动力学过程特征

2019-04-11靳德武周振方赵春虎冯龙飞

靳德武,周振方,赵春虎,冯龙飞,许 峰

(1.中煤科工集团西安研究院有限公司 矿山灾害防治与环境治理技术研发中心,陕西 西安 710054; 2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077; 3.煤炭科学研究总院,北京 100013; 4.中煤科工集团西安研究院有限公司 水文地质研究所,陕西 西安 710054)

我国侏罗系可采煤炭资源占煤炭总储量的67%以上,主要分布在干旱半干旱、生态环境脆弱的西部地区[1],先期煤炭资源以浅部开发为主[2]。煤层开采破坏覆岩结构,形成采动导水裂隙,造成含水层、特别是浅表层水资源大量漏失,加剧了植被退化、土壤沙化等生态环境恶化进程[3-6]。

为化解西部矿区煤炭资源开发与水资源、生态环境保护之间的矛盾,20世纪90年代初期,王双明、范立民团队首先提出了“保水采煤”观点[7-9]。围绕这一观点,众多学者和专家开展了大量的科学研究和工程实践,研究成果主要集中在以萨拉乌苏组含水层为保水对象、以古近系红黏土层为隔水关键层的保水采煤分区、导水裂隙带控制方面[3,4,10-22]。保水采煤分区方面,王双明等根据煤层顶板覆岩组合特征,将榆神府矿区划分成自然保水开采区、可控保水开采区、保水限采区和无水开采区4种保水开采分区[3];孙亚军等根据覆岩隔水层发育及埋藏条件,提出了>70 m厚基岩分布区上覆双隔水层结构、单隔水层结构以及隔水层缺失结构保水开采模式[16];根据植被与地下水关系,马雄德等将榆神矿区划分成植被约束区、地下水约束区和无约束区3种保水开采分区[23]。不管是哪种分区方法,受保护含水层水资源漏失通道(导水裂隙带)的发育规律与控制技术是实现保水采煤的研究重点[10-11,24-25]。由此,黄庆享通过物理模拟和地裂缝实测分析,提出隔水岩组“上行裂隙”、“下行裂隙”之间的导通性决定了受保护含水层水量漏失程度的观点,建立了隔水岩组隔水性判据[11];李文平等研究揭示了隔水关键层三趾马红土具有采动破裂后主动弥合、自修复的功能,从地质结构组成、水-土相互作用及其流变特性方面,阐述了其隔水性自恢复机理[14-15];之后,多位学者结合工程实践,探讨了控制煤层采高、充填采煤技术、隔水关键层注浆改造技术、含水层水转移存储和转移存贮技术等[1,5,14-19,22,26-28],形成了围绕导水裂隙带控制为主的保水采煤技术体系,为西部干旱矿区煤—水协调开发、生态环境保护提供了理论和技术参考。

近30 a来,围绕“保水采煤”取得了丰硕的理论和技术成果,但保水采煤的根本是受保护含水层水资源量的保护,相关研究还较为少见,部分学者仅从矿区或井田尺度计算了采煤引起的水资源损失量[29-30],以采煤工作面为水资源损失量计算的基本单元,定量计算工作面采动水量损失过程,是推动保水采煤理论定量化研究的关键。

笔者以榆神矿区典型覆岩结构组合下煤层开采水量漏失过程为研究对象,通过覆岩破坏数值模拟,归纳不同的水量损失模式,构建采动过程水量损失动力学模型,计算顶板水疏放和无疏放两种条件下水量损失过程强度以及水资源损失总量,构建顶板水疏放条件下工作面采动水量漏失模型,定量计算萨拉乌苏组含水层和风化基岩含水层水量损失比例。

1 研究区概况及覆岩破坏特征

陕北煤炭基地侏罗系上组煤开采覆岩结构组合以沙层-土层-风化层-基岩层类型为主,约占全区的65%,主要分布于榆神矿区[12]。研究区某煤矿主采延安组3-1煤层,平均煤厚3.0 m,平均埋深115 m,属典型浅埋煤层。煤层覆岩结构从上到下依次为新生代萨拉乌苏组含水层、红黏土隔水层、侏罗纪直罗组风化基岩含水层以及正常基岩层。根据覆岩厚度分布特征,将井田开采煤层覆岩结构概化为6种工况(表1)。

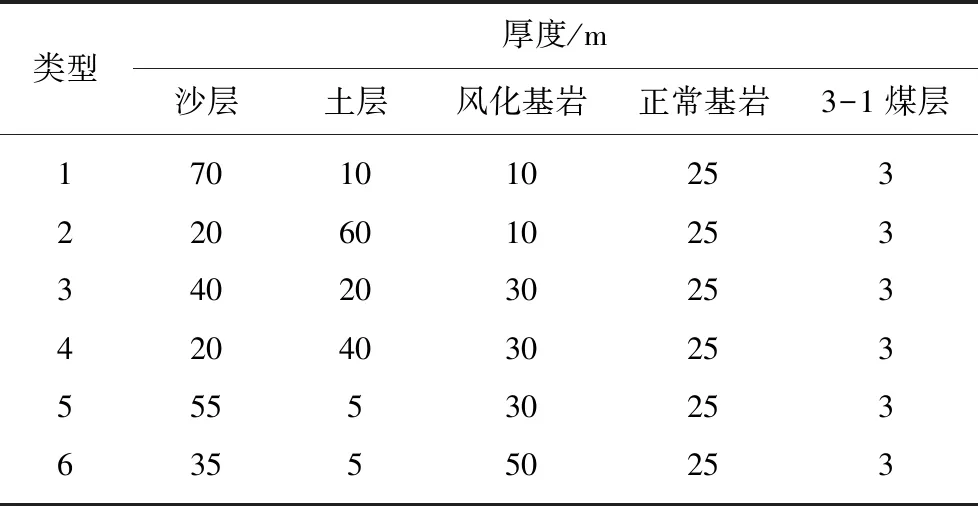

根据煤层覆岩组合类型,通过改变松散沙层、黏土层以及风化基岩层厚度,设置30 m开挖步距,利用UDEC软件分别模拟分析了工作面推采过程煤层顶板导水裂隙带发育规律(图1,表2)。模拟结果显示,工作面推采至180 m以后,导水裂隙带发育范围达到稳定;基岩段厚度与导水裂隙带最大高度的大小关系,直接决定了煤层采动导水裂隙带(上行裂隙)能否与下行裂隙沟通;厚基岩分布区,导水裂隙带发育最大高度在45~50 m,模拟结果与现场实测45.72 m基本吻合。

表1 研究区3-1煤覆岩组合厚度特征Table 1 Thickness characteristics of overburden combination of No.3-1 coal seam in study area

注:表中岩层厚度是根据井田水文地质补勘报告进行的覆岩特征概化,并非严格的实际厚度。

图1 不同覆岩组合煤层开采导水裂隙带发育高度范围Fig.1 Development height range of water conducting fracture zone in coal seam mining with different overburden rock combinations simulated by the UDEC software

总的来看,根据煤层开采上行裂隙和下行裂隙发育特征,顶板含水层水量损失可分为2种模式,当上行和下行裂隙在隔水黏土层未能沟通,顶板含水层水量损失主要来源于单一的风化基岩含水层(模式1);两种裂隙突破隔水黏土层后相互沟通,形成良好的垂向过水通道,水量损失来源于风化基岩和松散层砂岩复合含水层(模式2)。

2 水量损失动力学模型构建

2.1 顶板水疏放工作面推采水量损失过程动力学模型构建

一般,工作面采前均经过顶板水预疏放[31],根据前期研究成果,煤层开采引起的顶板水量损失主要来源于静储量释放和采空区大井动态水量损失,两种形式的水量损失过程可分别用一阶指数衰减模型(式(1))和一阶指数恢复模型表征(式(2)),相应工作面顶板水量损失过程可用二阶动力系统模型描述(式(3))[32]。

表2 工作面推采过程覆岩导水裂隙带发育最大高度Table 2 Maximun altitude of water-conducting fracture zone in overburden rock with mining m

工作面顶板水量损失过程动力系统模型表述为

Qj=A1exp(-k1at/b)+C1

(1)

Qd=C2-A2exp(-k2at/b)

(2)

Q=Qj+Qd=A1exp(-k1at/b)-

A2exp(-k2at/b)+C

(3)

其中,Qj和Qd分别为at/b位置顶板静储量释放水量和采空区大井动态损失量,m3/h;at/b为推采t时刻工作面推采走向长度与倾向宽度的比值(简称“走倾比”);k1和k2分别为静储量释水衰减系数和大井动态损失增长系数,m3/(h·1);C=C1+C2,C1和C2分别为顶板静储量释放水量动态稳定值和大井水量损失动态稳定值,m3/h;根据模型意义,容易推导A1=Qj0-Qje,Qj0为推采直接顶初次垮落时刻位置释放静储量,可表述为Qj0=bvhc,v为直接顶初次垮落位置推采速度,m/h;hc为直接顶初次垮落位置残余水头高度,m。根据模型意义,初始时刻至直接顶初次垮落时刻位置,顶板等效于无破坏,大井动态水量损失为0,at/b趋于无穷大时,Qd=C2,据此,容易推导A2>C2;A1和A2分别为工作面推采静储量释放和动态补给初始参量。

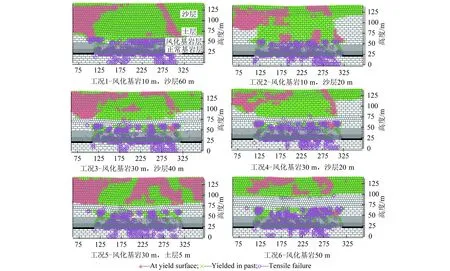

工作面推采顶板动、静储量叠加水量损失过程,一般呈现两种变化趋势:当采动导水裂隙揭露覆岩单一含水层时,地下水损失量一般呈现先增加至峰值,后逐步衰减至动态稳定水量的趋势;当采动导水裂隙揭露覆岩复合含水层时,地下水水量损失过程呈现逐步增加至动态稳定或基本趋于动态稳定的变化趋势。据此,工作面推采顶板含水层水量损失过程一般变化规律如图2所示。

图2 工作面推采顶板水量损失组成及变化过程Fig.2 Composition and change of water-inflow from roof aquifer with the working face mining process

2.2 无疏放状态工作面推采顶板含水层水量损失模型构建

工作面推采顶板水量损失规律是推采速度、顶板覆岩组合条件以及含水层水文地质特征共同作用的结果[32-33]。根据采空区实测水量损失数据拟合得到的曲线方程仅仅反映的是顶板水疏放之后的水量损失过程变化规律,对于不同顶板水疏放程度工作面推采水量损失量的求解意义不大。无疏放状态水量损失过程方程对于计算顶板水头控制疏降工作面水量损失强度具有重要意义,等效于现状顶板水疏放条件下水量损失过程与前期钻孔疏放水量叠加的结果。对于同一工作面,无疏放和有疏放两个水量损失过程具有相同的初始和动态平衡位置,以及对应相同的特征水量损失强度(图3)。据此,2种疏放状态之间的水量损失强度定量关系可以用定积分方程表述(式(4))。

(4)

式中,QT为天然无疏放状态工作面推采水量损失曲线方程;QS为现状疏放状态工作面推采水量损失曲线方程;ΔQ为钻孔疏放水总量;ate为工作面推采水量损失动态平衡位置;te为工作面推采水量损失动态平衡时间。

图3 工作面推采水量损失定积分概念模型Fig.3 Definite integral computing model for water resources loss with the working face mining process

3 水量损失模型求解及应用

3.1 顶板水疏放工作面推采覆岩含水层水量损失规律

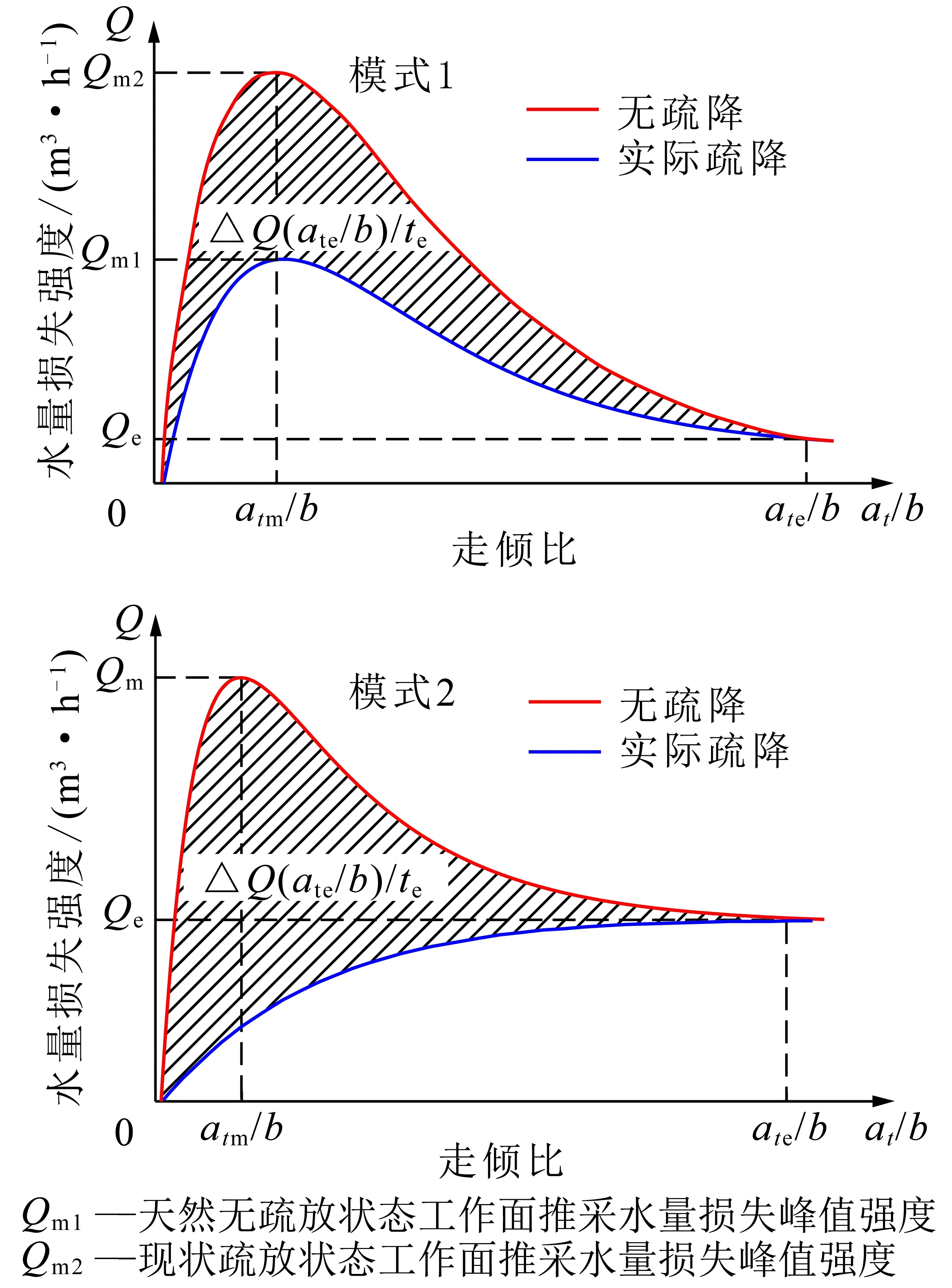

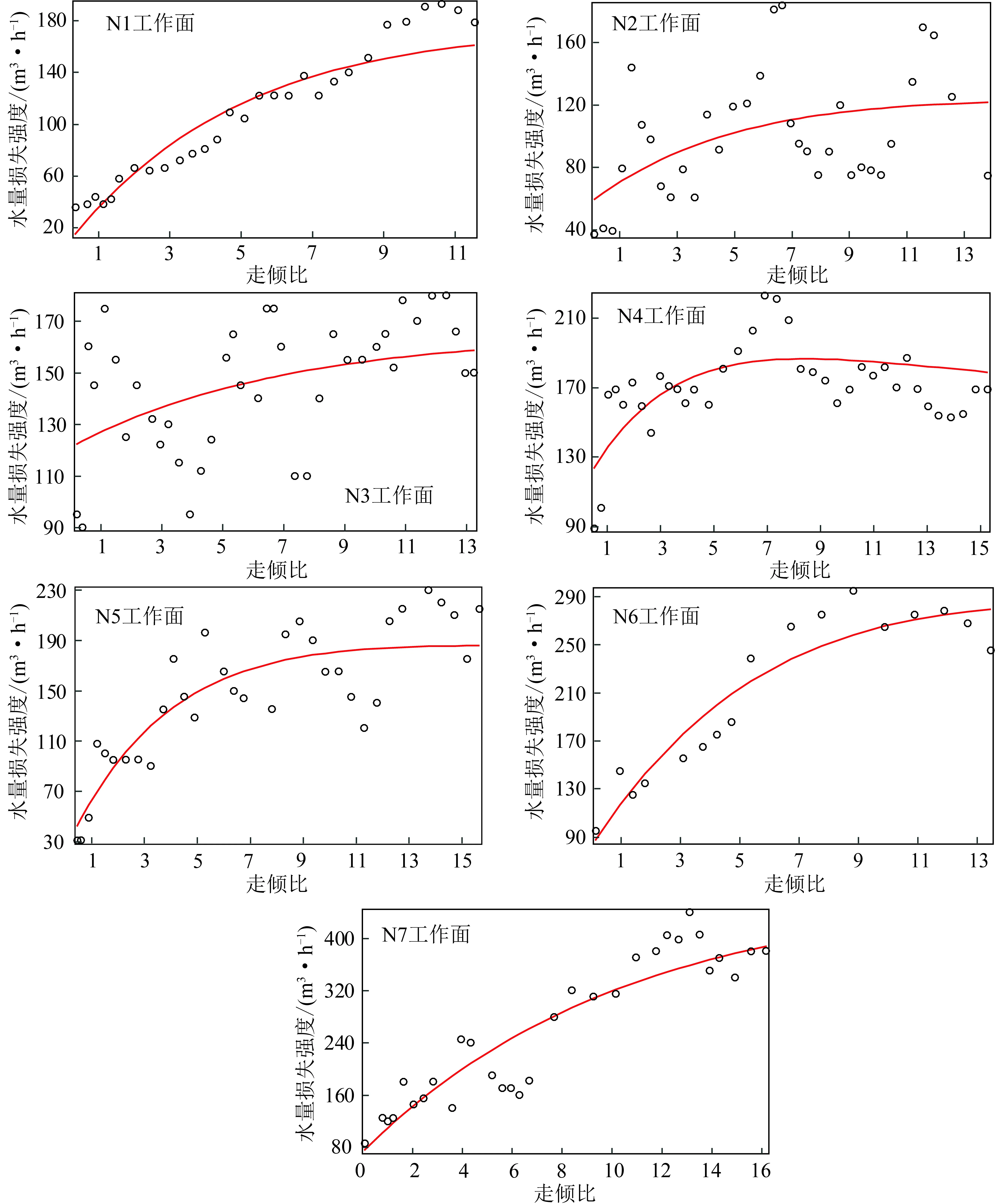

按照工作面覆岩结构特征进行划分,M1,M2,M3工作面属于模式1,N1,N2,N3,N4,N5,N6,N7工作面属于模式2,工作面推采顶板水量损失过程表现出了显著差异。单一风化基岩充水条件,水量损失强度呈现初期增加至峰值水量,而后随推采逐步下降至动态平衡的趋势(图4);与之相比,风化基岩与松散层复合充水条件,煤层上覆直罗组风化基岩相对较薄,煤层开采导水裂隙发育至松散层,工作面推采水量损失强度呈现逐步增加的趋势,但增速逐步下降,基本趋近动态稳定(图5)。

图4 模式1工作面推采水量损失过程拟合曲线Fig.4 Variations of water resources loss with the working face mining process described using the double-exponential decay model (Mode 1)

基于麦克劳林公式指数多项式转化为非线性多项式近似计算的基本思想[32,34],求解了2种模式工作面覆岩含水层水量损失过程曲线方程相应参数(表3)。两种模式相比,顶板静储量衰减速率和采空区大井动态损失强度增长速率存在数量级的差异,指示模式2采空区水量损失强度的持续增加主要受到复合含水层上段松散层潜水持续叠加补给影响;而模式1单一含水层充水,前期逐段静储量释水量较大,控制着涌水过程逐步增加的趋势,后期随着静储量释水量逐步下降,动态损失水量开始占据主导地位,控制着水量损失过程缓慢增加的趋势,这种增速与前期静储量的逐段集中释放相比,基本可以忽略,这与吴吉春等的研究结果一致[35]。相同模式,特征水量损失强度及发生位置存在差异,且二者存在正比例关系,指示导水裂隙波及层段岩层综合富水性是控制工作面推采顶板水量损失过程的主要因素,这与其他学者研究结果是一致的[36-37]。

3.2 无疏放状态工作面推采顶板水量损失规律

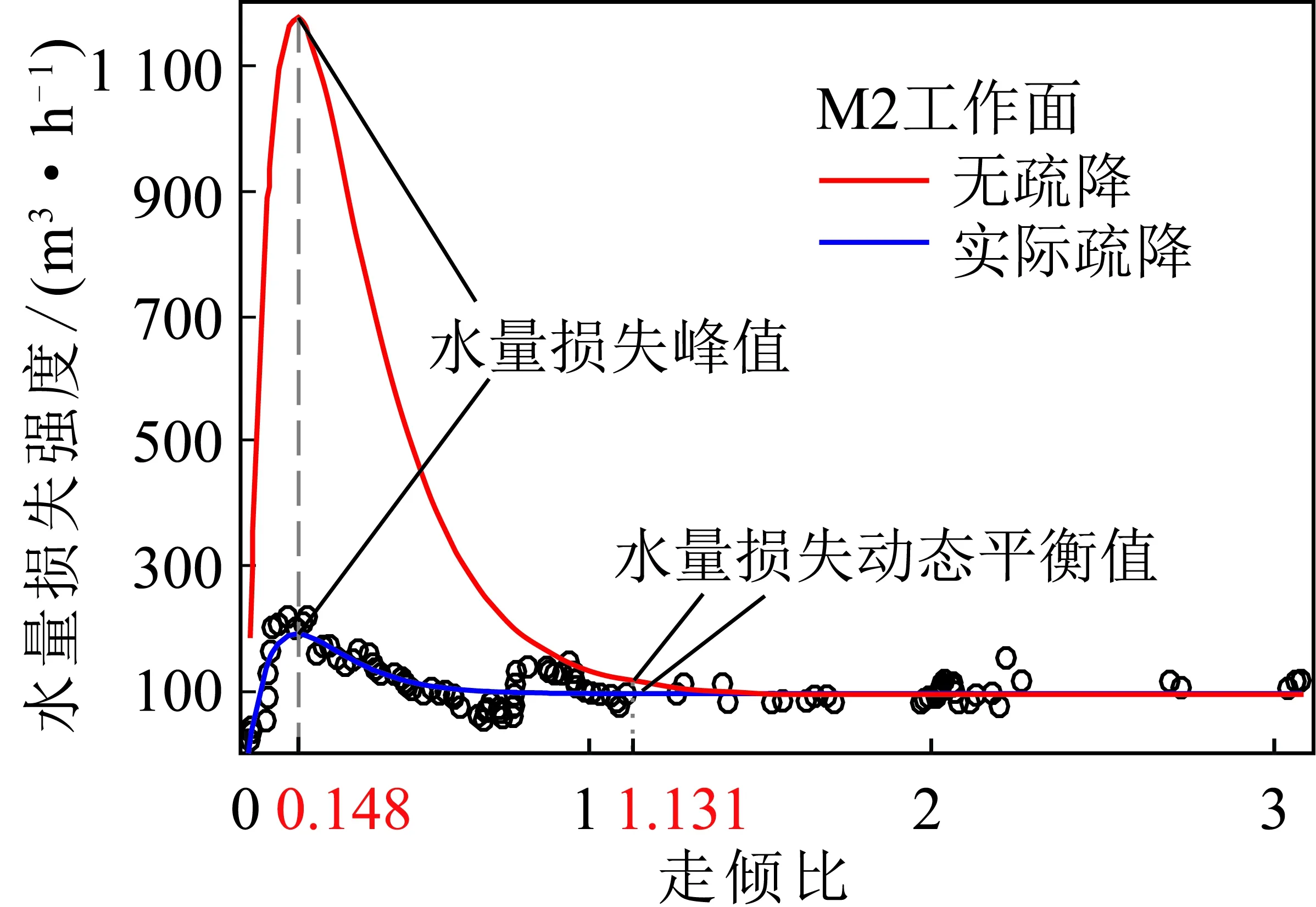

选取有钻孔疏放水观测记录的2个工作面(M2和N5工作面),进行2种模式无疏放状态工作面推采顶板水量损失过程线求解。M2工作面疏放水总量128.90万m3,根据式(4)列出实际疏放与无疏放工作面推采顶板水量损失过程线之间的定积分关系式:

图5 模式2工作面水量损失过程拟合曲线Fig.5 Variations of water resources loss with the working face mining process described using the double-exponential decay model (Mode 2)

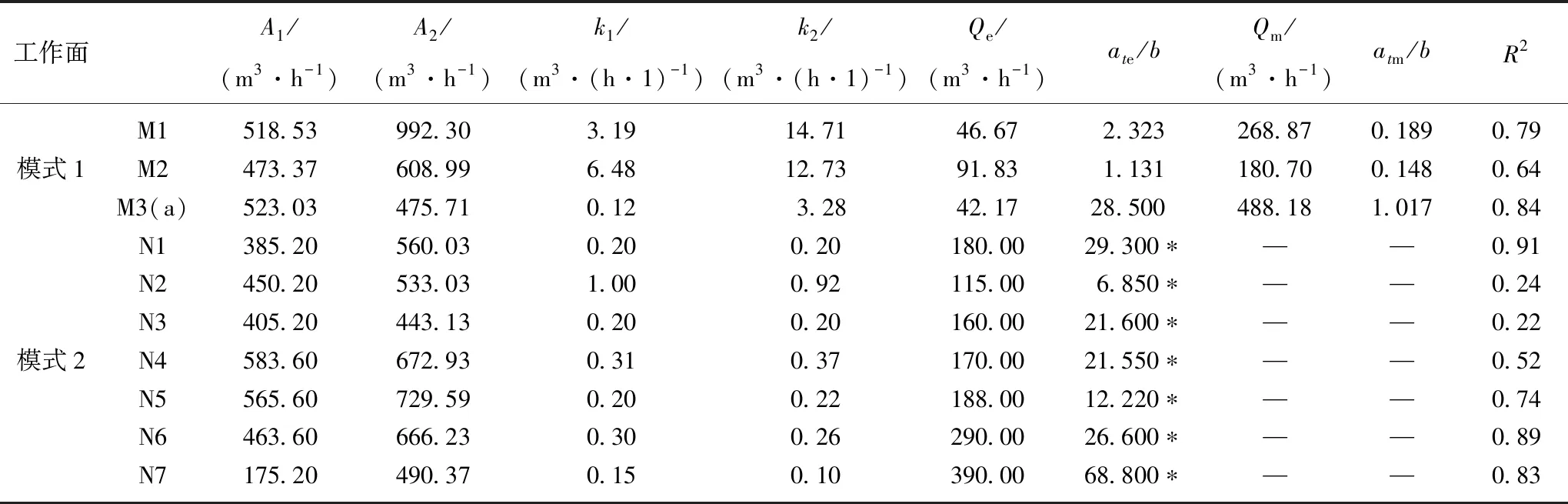

工作面A1/(m3·h-1)A2/(m3·h-1)k1/(m3·(h·1)-1)k2/(m3·(h·1)-1)Qe/(m3·h-1)ate/bQm/(m3·h-1)atm/bR2M1518.53 992.30 3.19 14.71 46.67 2.323 268.87 0.189 0.79模式1M2473.37 608.99 6.48 12.73 91.83 1.131 180.70 0.148 0.64M3(a)523.03 475.71 0.12 3.28 42.17 28.500 488.18 1.017 0.84N1385.20 560.03 0.20 0.20 180.00 29.300∗ ——0.91N2450.20 533.03 1.00 0.92 115.00 6.850∗ ——0.24N3405.20 443.13 0.20 0.20 160.00 21.600∗ ——0.22模式2N4583.60 672.93 0.31 0.37 170.00 21.550∗ ——0.52N5565.60 729.59 0.20 0.22 188.00 12.220∗ ——0.74N6463.60 666.23 0.30 0.26 290.00 26.600∗ ——0.89N7175.20 490.37 0.15 0.10 390.00 68.800∗ ——0.83

注:(a)为M3工作面推采水量损失强度观测样本较少,代表性弱;*为曲线斜率等于0.05时近似为水量损失平衡位置。

(5)

式中,QTM为天然无疏放状态M2工作面推采水量损失曲线方程;QSM为现状疏放状态M2工作面推采水量损失曲线方程。

列出现状疏放状态M2工作面推采顶板水量损失过程线方程,以及无疏放状态M2工作面推采顶板水量损失过程线一般模型:

QSM=473.37 exp(-6.48at/b)-

608.99 exp(-12.73at/b)+91.83

(6)

QTM=A1TMexp(-k1TMat/b)-A2TMexp(-k2TMat/b)+

CTM

(7)

式中,A1TM和A2TM分别为无疏放状态M2工作面推采静储量和动态补给初始参量;k1TM和k2TM分别为静储量释水衰减系数和采空区大井动态损失增长系数;CTM为无疏放状态M2工作面推采顶板静储量释放水量动态稳定值和大井水量损失动态稳定值的叠加。

对式(5)进行化简,变形得到关系式:

(8)

根据模型概化结果,对于M2工作面,实际疏放和无疏放工作面推采水量损失过程线存在相同的初值、动态平衡值,以及水量损失峰值发生位置,据此,列出上述特征值数学表达式:

QTM|at/b=0=QSM|at/b=0

(9)

QTM|at/b=1.131=QSM|at/b=1.131

(10)

(QTM|at/b=0.148)′=0

观念是支配人的行为的主观意识。在科技成果向教学资源转化之前,科技成果的拥有者要树立正确的观念。只有充分认识到科技成果教学转化的重要意义,才能为科技成果教学转化提供动力,这种动力就是科技成果拥有者的内在动力。但是,无论是社会还是高校内部,都没有重视科技成果教学转化,对其重要意义的认识也不足,其原因主要有以下几个方面。

(11)

经化简、变形得到上述条件的对应方程:

A1TM-A2TM=-135.62

(12)

A1TMexp(-1.131k1TM)-A2exp(-1.131k2TM)=0

(13)

-A1TMk1TMexp(-0.148k1TM)+

A2TMk2TMexp(-0.148k2TM)=0

(14)

联立式(8),(12)~(14),求解得到M2工作面无疏放状态推采过程水量损失过程线模型(式(15),图6)。

QTM=3 786.96exp(-4.527at/b)-3 922.58×

exp(-10.356at/b)+91.83

(15)

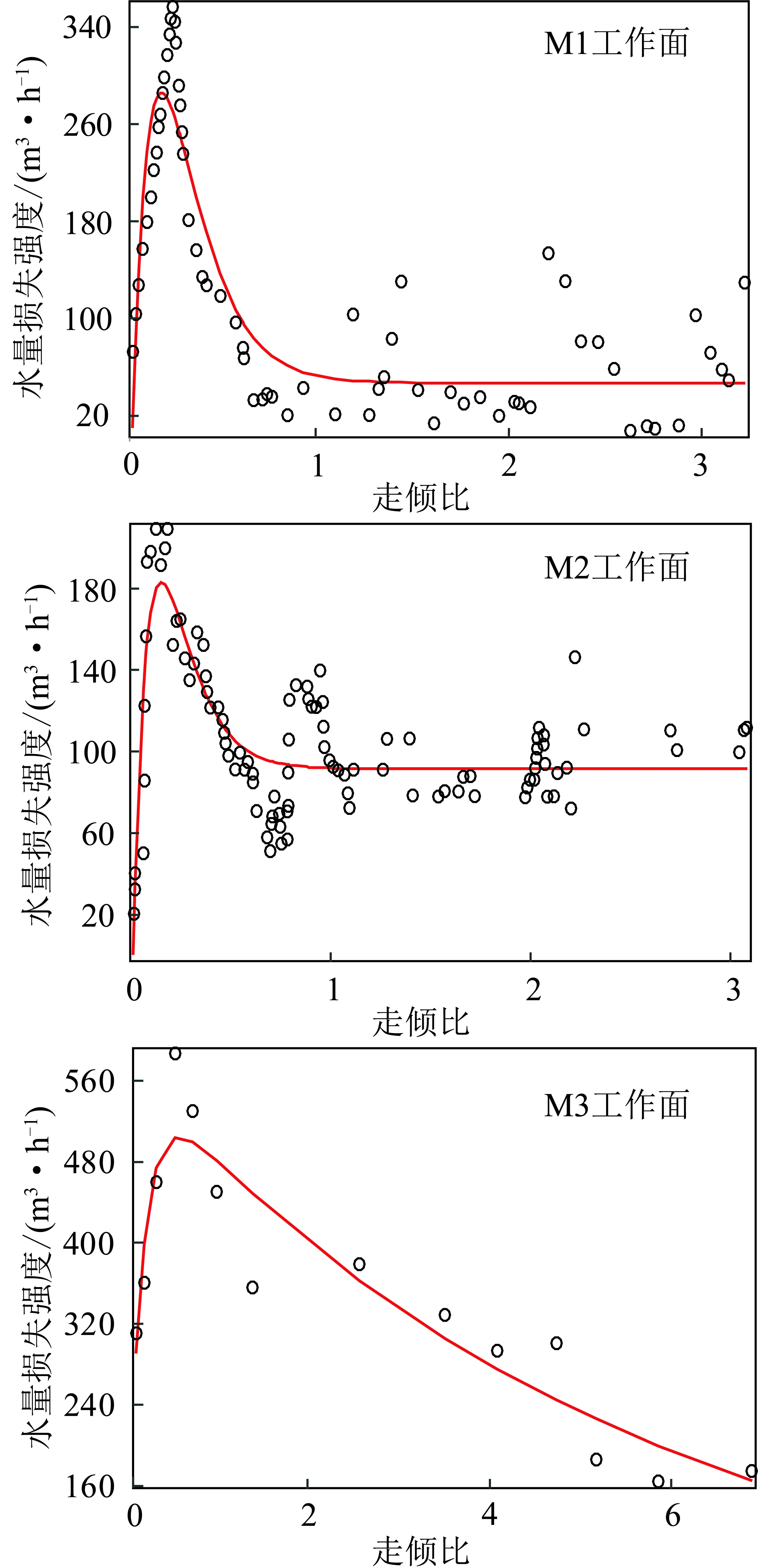

顶板水预疏放显著降低了工作面推采过程水量损失峰值强度,从M2工作面来看,峰值水量从1 182.56 m3/h减至180.70 m3/h,减少了84.72%(图6),无疏放状态顶板水静储量的集中释放导致了水量损失陡增陡降过程。从安全角度来看,顶板水预疏放起到了显著的“削峰”作用,使工作面推采水量变化过程变得相对平缓。从水资源损失方面来看,在煤层开采不可避免破坏覆岩含水层时,顶板预疏放部分水资源能够避免直接进入采空区受到机械残油污染的风险,从而得到转移利用、转移存储或转移存贮[4,16]。

图6 M2工作面推采水量损失过程线Fig.6 Process line of water loss with the M2 working face mining

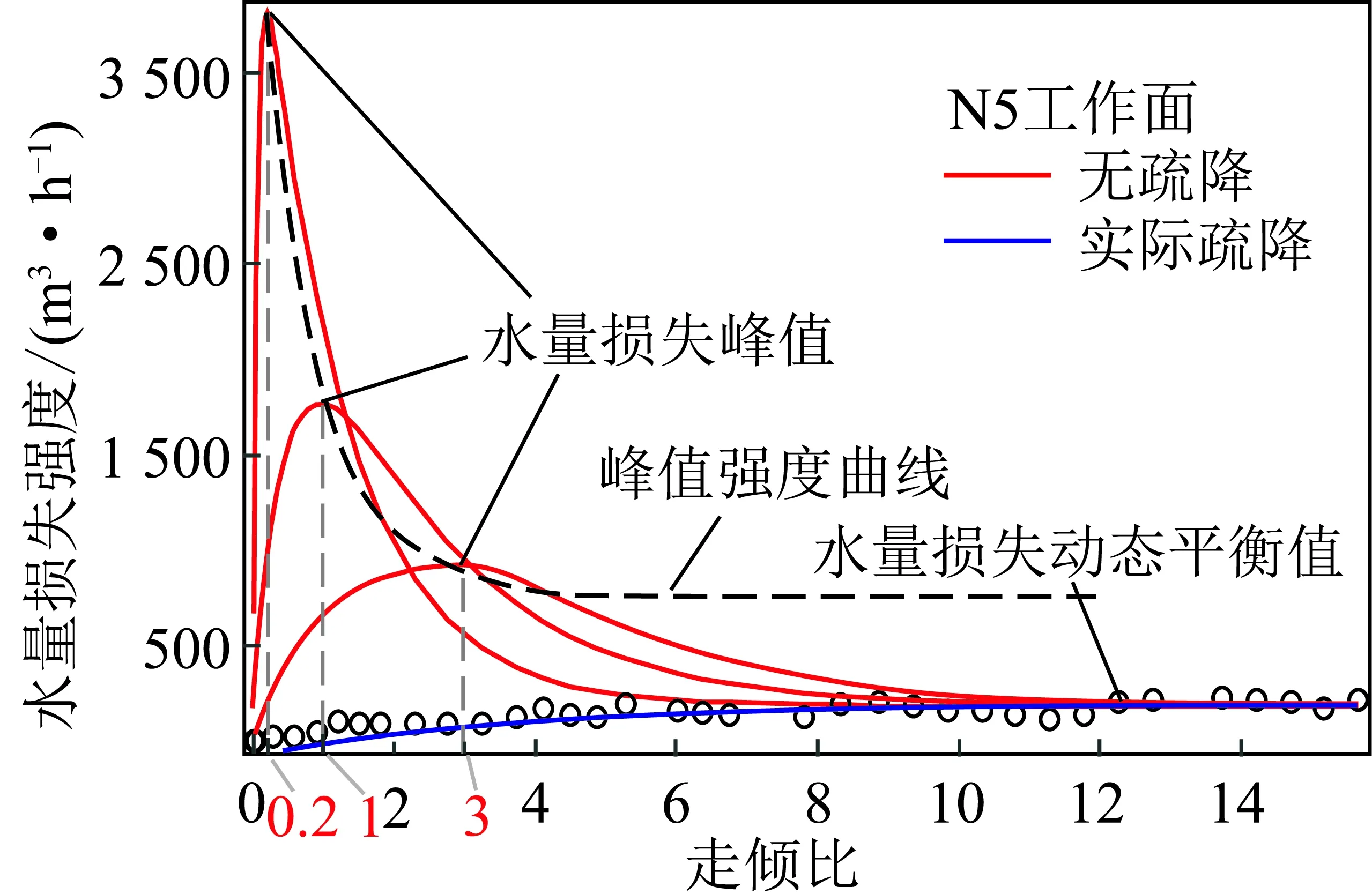

与M2工作面不同的是,顶板水疏放后,模式2 N5工作面水量损失过程呈现逐步增加的趋势,无疏放状态过程线求解无法准确给出水量损失峰值发生位置,以及对应数学表达式。以往研究成果显示,覆岩水文地质条件相似工作面推采顶板水量损失过程峰值水量及相应位置主要受控于推采速度和导水裂隙带发育高度[32]。覆岩破坏数值模拟结果指示模式2导水裂隙带发育在走倾比在0.5~0.6位置达到稳定,这与模式一导水裂隙带发育稳定位置类似;同时,N5和M2工作面初期推采速度分别是177.6 m/月和167.8 m/月,基本一致。可以推测,无疏放状态2个工作面推采峰值水量损失位置走倾比基本接近(<0.2),笔者通过假定N5工作面水量损失峰值强度走倾比分别在0.2,1.0,3.0三个位置,进行相应近似过程线求解,找出水量损失峰值强度与发生位置之间的数学近似关系。

实测N5工作面顶板水预疏放水量256.29万m3,参照M2工作面水量损失过程线求解方法,得到3种假设峰值位置水量损失过程线方程(式(16)~(18),图7)。

QTN1=4 524.80exp(-0.838at/b)-

4 688.79exp(-15.886at/b)+188.00

(16)

QTN2=3 673.80exp(-0.510at/b)-

3 738.79exp(-1.834at/b)+188.00

(17)

QTN3=1 414.00exp(-0.179at/b)-

1 577.99exp(-0.821at/b)+188.00

(18)

其中,QTN1,QTN2,QTN3分别为水量损失峰值强度在0.2,1.0和3.0三个位置条件下天然无疏放状态N5工作面推采水量损失曲线方程。

图7 N5工作面推采水量损失过程线Fig.7 Process line of water loss with the N5 working face mining

3种假设位置对应水量损失峰值强度分别为3 819.05,1 796.74,880.07 m3/h,可以看出,瞬时水量损失峰值强度随着其发生位置的推移不断减小,且呈现指数下降关系(图7)。工作面推采前期,峰值水量发生位置越小,水量集中损失强度越显著,由于水量损失总量相同,推采后期涌水量呈现相反的特点,即水量损失峰值强度发生位置越大,衰减后期顶板水量损失瞬时值越大。按照研究区峰值水量发生位置<0.2的规律,无疏放条件下N5工作面推采顶板水量损失峰值强度>3 819.05 m3/h。

3.3 工作面推采覆岩含水层水量损失分析

利用定积分方法求解了无疏放状态水量损失过程线方程,得到了工作面推采水量损失峰值。单一充水水源条件M2工作面和复合充水水源条件N5工作面,顶板水头分别平均疏降68.42%,66.67%(图8),水量损失峰值分别下降84.72%,95.08%,疏放水后,工作面推采过程顶板水量分别损失74.97,94.82万m3,进入采空区水量分别减少41.84%,72.99%,结果指示钻孔预疏放对于复合充水水源条件工作面推采顶板涌水“削峰”效果更为显著。在风化基岩承压含水层储水量相似的条件下,采煤分别造成M2和N5工作面顶板含水层总的水量损失203.87,351.11万m3。与N5工作面相比,M2工作面开采,古近系黏土层至少阻隔了140万m3松散层水进入采空区。

在工作面推采水量损失过程强度和损失总量计算结果基础上,根据工作面覆岩与采动裂隙空间结构特征,构建了M2和N5工作面采动顶板水量损失强度数学和数值模型(图9),进一步计算顶板水疏放后单位走向长度工作面覆岩含水层水量损失强度。

根据地下水动力学基本原理,导水裂隙带外围非采动扰动区为达西渗流区域(式(19))。导水裂隙带范围以内含水层由于被迅速疏干,形成导水裂隙带与含水层空间接触曲面,曲面水压力p为大气压,定义为0(式(20)),基于Comsol Multiphysics软件进行了工作面回采过程单位走向长度覆岩地下水损失过程稳定流模拟。

非采动扰动区Darcy线性渗流方程:

(19)

导水裂隙带与含水层空间接触曲面:

p=0

(20)

式中,u为流速;p为水压;k′为含水层渗透率。

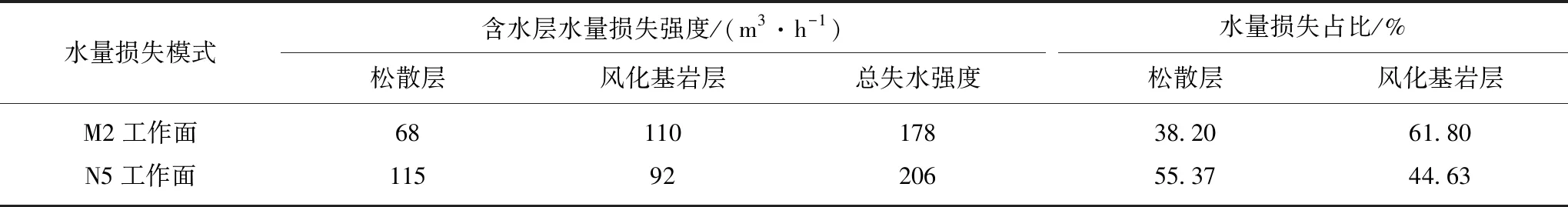

单位走向长度水量损失强度萨拉乌苏组潜水和直罗组风化基岩承压水占比计算结果指示,2种覆岩组合模式相比,采动导水裂隙揭露不同的覆岩含水层,水量损失规律差异明显,采动导水裂隙揭露的隔水保护层厚度越大,松散含水层失水强度与占比越高(表4)。工作面推采水量损失总量、水量损失强度计算结果,揭示了研究区古近系黏土隔水层对于保护萨拉乌苏组松散层潜水的重要意义。

表4 单位走向长度水量损失强度计算结果Table 4 Characteristic intensity of water loss with mining

注:水量损失强度指水文地质特征概化后每百米覆岩含水层水量损失强度。

4 结 论

(1)基于工作面推采顶板水量损失二阶动力系统模型及麦克劳林公式,求解了顶板水实际疏放条件下单一和复合含水层水量损失10个工作面的曲线方程,计算了水量损失特征值及发生位置,结果指示导水裂隙带波及层段岩层综合富水性是水量损失变化过程的主控因素。

(2)构建了无疏放状态工作面推采顶板水量损失数学模型,利用定积分方法确定了M2和N5工作面无疏放条件水量损失过程方程,结果显示钻孔预疏放使工作面水量损失峰值显著下降,为减少水资源污染,实施水资源转移存储方案提供了可能。

(3)利用定积分模型、含水层水量损失强度数值模型分别计算了工作面推采顶板水资源损失总量、萨拉乌苏组潜水和直罗组风化基岩承压水损失强度占比,定量分析了榆神矿区古近系黏土层保护萨拉乌苏组潜水的重要意义。