汽车仪表板头部碰撞改进方案研究

2019-04-11王莎钟凌

王莎,钟凌

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

交通便利已经是现在人们日常生活中不可缺少的部分,汽车在人们的日常生活中地位也越来越高。汽车的安全性也越来越被人们所重视。汽车仪表板作为驾驶员和乘客直接接触到的内饰部件之一,在汽车行驶、紧急制动和发生碰撞时,仪表板内部凸出物会对乘员产生很大伤害,因此需要提高仪表板的安全性要求。

1 仪表板头部碰撞性能要求

仪表板需要满足GB11552内部凸出物的性能要求,对法规进行解读大体包含以下内容:

1.1 静态测量

主要是设计尺寸、突出部位高度以及倒角之类的要求,头碰区域内不能有棱边(推荐尖棱≥0.5mm),头碰区域外圆角曲率半径不小于3.2mm(推荐做到>3.5mm);测试时378N的挤压力要保证按钮之类的突出物能溃缩到9.5mm内。

1.2 动态测量

碰撞区域加速度超过80g的持续时间不得超过3ms。

1.3 开裂要求

试验时,碰撞区内的仪表台面板不能发生开裂。

2 某车型仪表板头部碰撞问题分析

2.1 某车型头碰现状

静态测量:在仪表板3D数据中按照法规要求进行头碰区域划分,并对圆角和开关类进行测量检查。根据测量检测结果,可知静态分析满足法规要求。

动态测量:分析模型(图1)包含:仪表板本体,管梁,装饰板,MP5主机,方向盘,车身前围板及A柱板等。车身进行全约束,划分各零件网格,根据实际结构定义厚度、材料信息,建立连接关系,然后根据经验对仪表板头碰区域内选取14个点作为CAE动态头碰分析点(图2)。

图2

对14个点进行加速度仿真分析,根据分析结果得出各点的加速度都满足法规要求。

开裂要求:内饰面板塑料属于高分子材料,由于多分子性、多相性、以及加工成型过程中产生的微孔、杂质等特点,高分子材料的破坏是一个结合微观、细观、宏观的非常复杂的多层次过程。所以并没有确定相关高分子材料的失效准则,有限元仿真不能模拟材料断裂,只能根据工程经验判断是否断裂。设计初期,对此未进行评判。

理论设计通过后就开始进行实车头碰试验验证,但在实车验证中出现头碰区域的装饰板开裂问题(图3)。

图3

2.2 影响因素排除

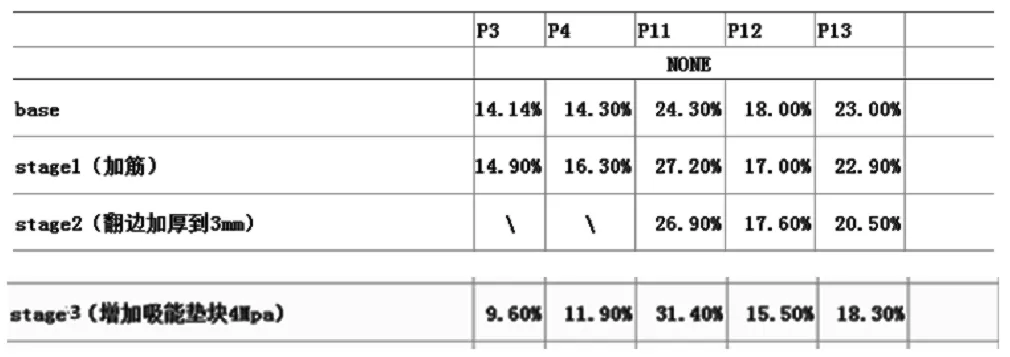

根据实车碰撞结果,查找头碰饰板开裂区域,主要集中在p3点和p4点中间出风口周边区域以及P11点、p12点和P13点的右侧出风口区域。

饰板开裂影响因素比较多,初步确定主要影响因素有a)仪表板的结构;b)装饰板结构 c)装饰板的制造工艺;d)仪表板和管梁之间的连接支架;e)仪表板和装饰板的材料。

2.3 整改方案分析

根据饰板开裂区域及饰板结构状态初步确定以下有利于满足头碰的方案:

方案一:对饰板更换为材料特性更换的进口PC+ABS料;

方案二:a)对中间出风口及右侧出风口匹配的饰板周边增加加强筋,具体位置(图 4);b)对中间出风口及右侧出风口匹配的饰板翻遍加厚,由现在的2.5mm加至3mm;c)P6点饰板背部增加一条加强筋(图5);d)对12点附近增加加强筋。(图6)

图 4

图 5

图 6

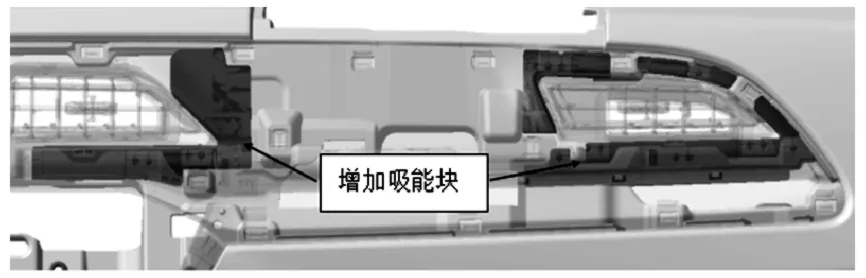

方案三:在P3点区域和P11点出风口区域增加吸能块(图7)。

图7

3 改进方案确认

根据以上整改方案,制作数据,结合实际对方案二和方案三进行CAE仿真分析(图8),从各开裂点的塑性应变可得出各方案对开裂点的改善趋势:只增加加强筋方案可以降低P11点 P12点和P13点的塑性形变,对开裂问题有一定改善,但改善力度不大;增加加强筋和吸能块方案可以降低P3点,P4点,P11点,P12点和P13点的塑性应变,对饰板开裂有较大改善。

图8

通过CAE分析,可知改善方案都是对开裂问题有一定改善作用,根据以上方案制作样件并进行实车验证,验证结果如下:只采用方案二后验证仍然存在P4点和P13点的饰板开裂;采用方案二+方案三后验证也仍然存在P4点和P13点的饰板开裂;采用方案二+方案一验证,试验通过且无饰板开裂问题出现。

4 结论

应用本文所述的提升头部碰撞问题的方法,辅以CAE仿真分析,对头碰开裂问题进行分析,并最终确定最优方案,通过实物验证满足安全法规要求,为车型开发提供有利保证。