一种光电编码器精度自动检测系统

2019-04-10董凯炎史姝倩王书博

董凯炎,史姝倩,刘 杰*,王书博

(1.吉林大学仪器科学与电气工程学院,长春 130000;2.西安现代控制技术研究所,西安 710065; 3.吉林大学汽车工程学院,长春 130000)

光电编码器是以高精度计量码盘为测量元件,将角位移量转换成相应数字量的一种角度位移传感器[1-2]。具有精度高、使用可靠、易于维护、应用广泛的优点[3-4]。在光电编码器的研制和生产过程中需要对其精度检测。现行的标准检测方法:微调装置带动待测光电编码器和金属多面棱体旋转,发光二极管灯排显示光电编码器待测位置的数字量,通过自准直仪测量金属多面棱体的转角,实现对待测编码器的精度测量[5]。该检测方法有安装结构复杂、检测过程繁琐、性价比低、测量结果易引入人工误差等缺点,在一定程度上限制了光电编码器的发展[6]。在研究光电编码器精度检测方法及装置方面,俄罗斯圣彼得堡大学研制了一种利用稳速驱动装置、计算机、环形激光器和零位指示器对光电编码器精度自动检测装置,其检测精度高、可实现动态检测,但检测装置结构复杂、体积庞大[7]。长春理工大学提出一种基于双频激光器的光电编码器精度检测方法,可对整周内任意角度进行测量,通过计算机控制模块实现校准点的自动定位,提高了检测效率,但安装调试困难[8]。孙树红等人设计了基于DSP的光电编码器自动检测系统,利用高精度基准编码器作为测量基准,通过对电机的控制实现光电编码器精度自动测量[9]。西安交通大学利用时频域分析法设计了光电编码器自检系统,通过等精度的两只圆光栅进行互检,利用傅里叶变换得到误差信号,实现光电编码器精度检测,检测结果受到被检光栅重复精度的影响[10]。针对目前光电编码器精度检测中的检测装置复杂、检测过程繁琐的问题,本文设计了一种利用永磁同步电机及自带的高精度编码器实现光电编码器精度自动化测量的装置;同时开发基于MATLAB的上位机检测软件,实现对精度检测过程的控制和测量数据的精度分析与保存;采用傅里叶谐波分析法对作为测量基准的编码器进行误差修正,减小了测量误差,采用沿面检测算法减小了测量结果中的分辨率误差,提高了检测精度。本文设计的光电编码器精度自动检测系统具有检测过程简单,结构精简的特点,可提高光电编码器精度检测的精度和效率。

1 检测系统设计及其误差分析

1.1 检测系统设计

针对现有的光电编码器精度自动检测系统存在的问题,本文设计了一种可对精度为±40″以下的光电编码器精度进行自动检测的系统。

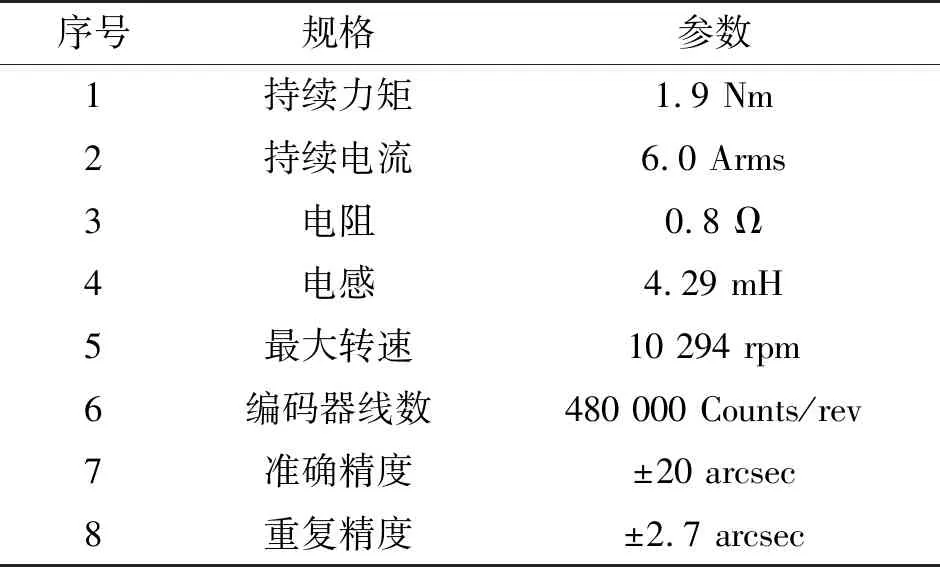

光电编码器精度自动检测系统主要通过控制电机带动待测光电编码器旋转到待测位置并采集测量基准的数据实现自动化测量。因此电机的选择尤为重要,而永磁同步电机在位置控制模式下可保持低速运行,力矩波动小,更重要的是其内部自带增量式基准编码器可作为精度检测基准和构成闭环控制系统的位置反馈元件。由于作为测量基准的基准编码器要求其分辨率大于被检编码器分辨率3倍以上[11]。因此选用Akribis公司的ADR-110永磁同步电机,永磁同步电机部分参数如表1所示。

表1 永磁同步电机部分参数列表

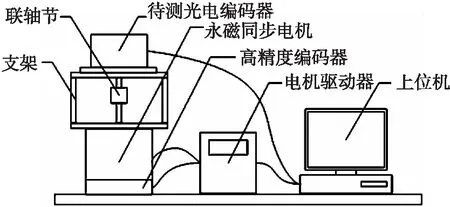

基于所选择的永磁同步电机设计了一种光电编码器精度自动检测系统,结构示意图如图1所示。

图1 光电编码器精度自动检测系统结构图

光电编码器精度自动检测系统由支架、永磁同步电机、高精度编码器、电机驱动器和上位机构成。永磁同步电机和待测编码器的法兰盘用螺栓固定在支架上;支架采用开放式结构;待测光电编码器轴与永磁同步电机轴同轴相对并以弹性联轴器相连,以补偿待测光电编码器轴与电机轴的相对偏差;电机、高精度编码器、待测编码器三者同轴连接;电机驱动器与永磁同步电机和高精度编码器连接;上位机采集电机驱动器和待测光电编码器的数据并控制电机运动和计算待测光电编码器的精度,将检测数据保存及显示,从而实现光电编码器精度的自动化测量。

1.2 检测系统误差分析

光电编码器精度自动检测系统的检测原理为:上位机采集待测光电编码器和高精度基准编码器的位置数据,控制电机运动到达待测位置;采集当前位置待测光电编码器和高精度基准编码器旋转角度数据,计算二者的旋转角度差,即为该位置的角度误差;多个位置检测的角度误差最大值和最小值的均值为该待测光电编码器的精度。由精度检测原理可知,影响系统检测精度的因素是作为测量基准的高精度编码器的精度和待测光电编码器检测位置的精准确定。

由表1所示的永磁同步电机参数可得,电机自带的高精度编码器重复精度高,但准确精度较低,无法直接作为测量基准,因此需要对其准确精度进行检测和修正。

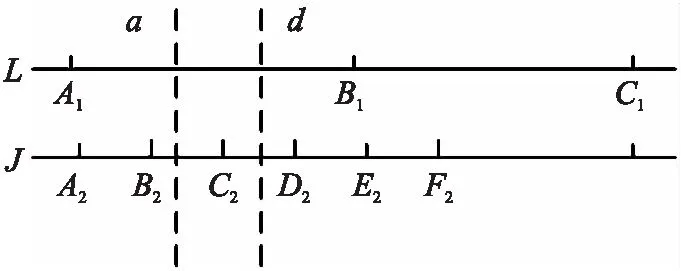

由于一个输出为n位的待检数字光电编码器,有为2n个分辨率区间,光电编码器位于某一个分辨率区间内时,其输出的角度值是一定值。如图2所示,线段L和线段J分别表示某一位置待测光电编码器和基准编码器分辨率区间。当待测光电编码器位于分辨率区间A1B1的a,d处位置时,待测光电编码器输出值相等为区间A1B1初始值A1。而基准编码器的分辨率大于待测光电编码器,当基准编码器位于a处和d处时的值不等,分别为B2和C2。因此基准编码器与测量光电基准比较计算精度时,测量结果就会引入了由于待测光电编码器分辨率导致分辨率误差,分辨率误差不能有效地反映编码器的安装、制造水平[12]。因此需要精准确定待测光电编码器分辨率区间的起始处,以便减小测量结果中的分辨率误差。光电编码器分辨率区间的起始处称之为光电编码器的沿面。

图2 分辨率误差分析示意图

2 误差修正算法及软件设计

2.1 误差修正算法

2.1.1 检测基准误差修正算法与实现

永磁同步电机自带的高精度编码器为增量式光电编码器,其测角原理导致测角误差分布具有明显的周期性。而傅里叶级数是以三角函数表示的无穷级数,可以很好地拟合测角误差,依据傅里叶级数拟合的结果可对基准编码器的转角误差进行补偿[13]。

设基准编码器转角误差为E(φ),由于转角误差是以2π为周期的函数,根据傅里叶级数展开和收敛定理可知,E(φ)可以展开成傅里叶级数,即:

(1)

式中:k为谐波次数;a0akbk为傅里叶系数。在实际中,对基准编码器转角误差采用金属多面棱体对其标定,因此使得测量点数n有限,用有限项谐波叠加来逼近E(φ)。设傅里叶级数拟合中周期项个数为m(m≤(n/2)),则拟合得到的基准编码器误差函数E(φ)为:

(2)

其中

(3)

由式(2)和式(3)可知,傅里叶级数拟合由于模型计算过程简单,而且可以有效地减小测量数据中随机误差的影响,傅里叶级数拟合能很好地表述基准编码器转角误差的复杂曲线,具有很强的拟合能力。由于m的取值在拟合过程中受测量点数n的限制(m≤(n/2)),当精度要求较高时,需要通过增大n值来获得较高的拟合精度。而在傅里叶级数法对基准编码器精度分析时,采用 0~7次谐波时对基准编码器转角误差拟合精度足够高,更高次谐波对拟合精度的影响较小可忽略[14]。

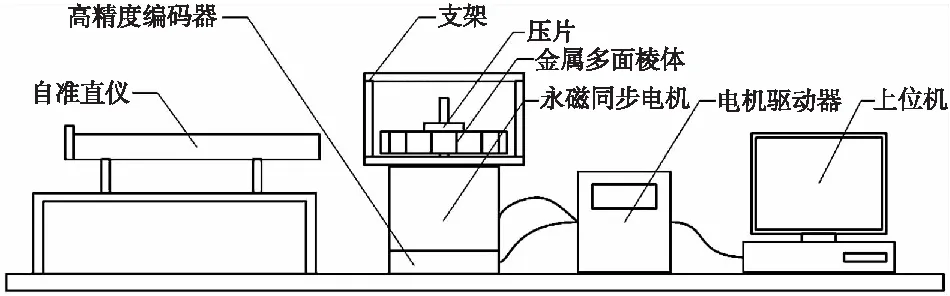

利用如图3所示的基准编码器误差修正系统对基准编码器的转角误差检测。系统结构包括自准直仪、支架、压片、24面金属多面棱体、永磁同步电机、电机驱动器以及上位机构成,如图3所示。

图3 基准编码器误差修正系统结构图

利用压片将金属多面棱体固定在电机轴上,既保证了电机与金属多面棱体同步运动,又易于金属多面棱体的安装与拆卸,也是将支架设计为开放式结构的重要原因。上位机控制驱动器,进而控制永磁同步电机带动金属多面棱体运动。从电机的机械零点位置处开始测量,依次转过24面金属棱体的角度Ai,上位机记录每个位置编码器的读数Bi及输入自准直仪的读数Ci,直至基准编码器转角误差修正完成,根据式(4)可得各位置的误差Ei

Ei=Bi+Ci+Di-Ai

(4)

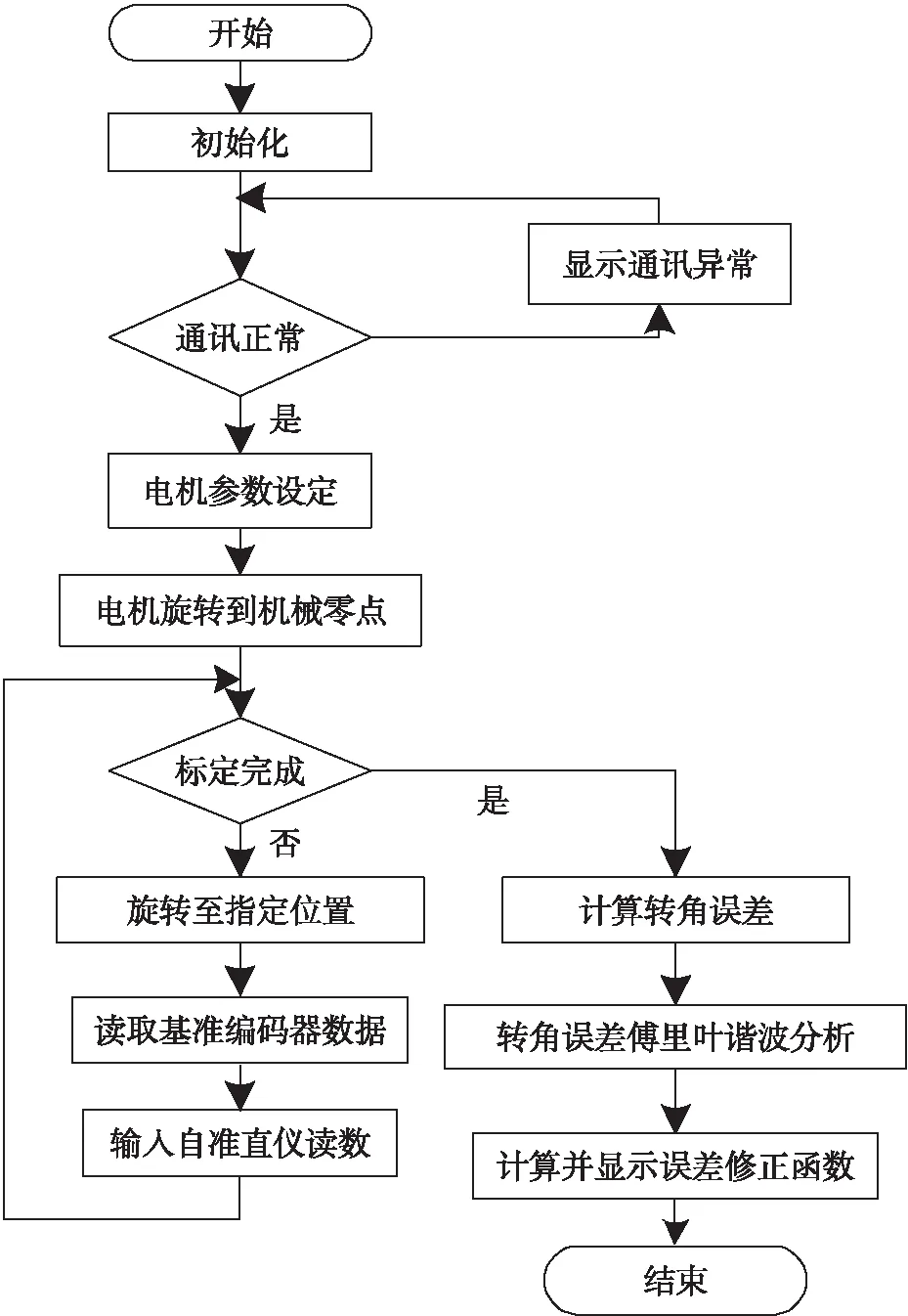

将Ei代入拟合方程(2)进行傅里叶谐波分析得到基准编码器转角误差修正函数。基准编码器转角误差修正流程图如图4所示。

图4 基准标定系统程序流程图

2.1.2 沿面检测算法与实现

由检测系统误差分析可知,为减小检测结果中的分辨率误差,需要在待测光电编码器沿面对其精度进行检测。光电编码器输出的数据是通过采样获取,无法通过触发硬件电路实现光电编码器沿面判断,因此在现有标准检测中:当二极管灯排在两个分辨率之间闪烁时,认为处于沿面位置。根据光电编码器的原理及结构特征可知,光电编码器是将角度信息转换为光信号,再转换为电信号,经过A/D转换为数字量;当光电编码器的位置处于沿面时,光信号也处于两分辨率之间的沿面,由于A/D的分辨率误差等原因导致该位置的A/D转换结果为前一分辨率指示值或当前分辨率指示值,从而导致二极管灯排的闪烁。

而沿面检测算法正是根据光电编码器处于沿面时,输出的数字量为前一分辨率角度数据或当前角度值,而处于分辨率区间内输出为一定值的原理来实现的。通过多次采集待测光电编码器的当前位置数据,通过概率学统计当前角度数据及前一分辨率的角度数据出现的概率。若当前角度数据出现的概率P不为1时,即可认为光电编码器处于沿面。但由于机械形变,电流不稳定等会导致光电编码器接近沿面时输出的数字量也会出现跳动,因此当前角度数据出现的概率P在区间[0.3,0.7]内认为光电编码器处于沿面。

2.2 检测软件设计

根据性能指标要求,光电编码器精度自动检测系统需要实现以下要求:(1)可控制电机旋转到指定位置;(2)可与电机驱动器通讯,实现对其命令的传输和控制;(3)可采集待测光电编码器通讯,以便获取其输出数据;(4)可对检测数据进行处理,将检测数据及结果进行存储和显示。

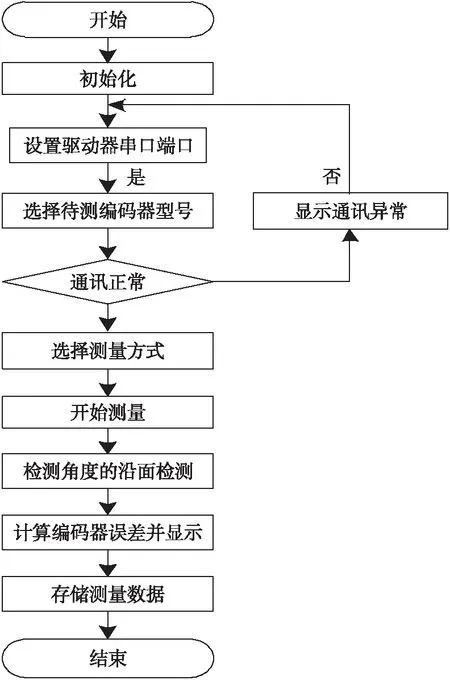

根据设计要求利用MATLAB设计光电编码器精度自动检测系统软件,利用其强大的数据处理能力对光电编码器检测数据进行分析,利用其自带的通讯模块对电机进行控制和待测光电编码器的数据采集,并创建GUI界面实现人机交互。所设计的自动检测系统主程序流程图5所示。

图5 自动检测系统主程序流程图

软件初始化后选择驱动器串口端口,选择待测光电编码器型号,即设置编码器的通讯协议,发出握手信号测试通讯是否正常,选择测量方式连续多角度测量或特定角度测量;依照所选的测量方式,利用沿面检测算法确定待测编码器的待检测位置;上位机对待测光电编码器及基准编码器的数据采集,计算得到编码器精度数据;依照傅里叶谐波分析法得到的转台误差修正公式对检测数据进行修正,得到修正后的待测光电编码器精度;将原始数据及检测结果显示在上位机界面并存储。

3 实验验证

为了验证本文研究的基准编码器误差修正和光电编码器精度自动检测设备的准确性,选用重复精度为0.15″的自准直仪与标准24面金属多面棱体及两台某型号的16位光电编码器进行检测。该编码器精度≤40″,工作温度-50 ℃~65 ℃,串口输出。

3.1 基准编码器转角误差修正实验

根据设计方案搭建基准编码器转角误差修正系统,具体实验系统如图6所示。

图6 基准编码器转角误差修正系统

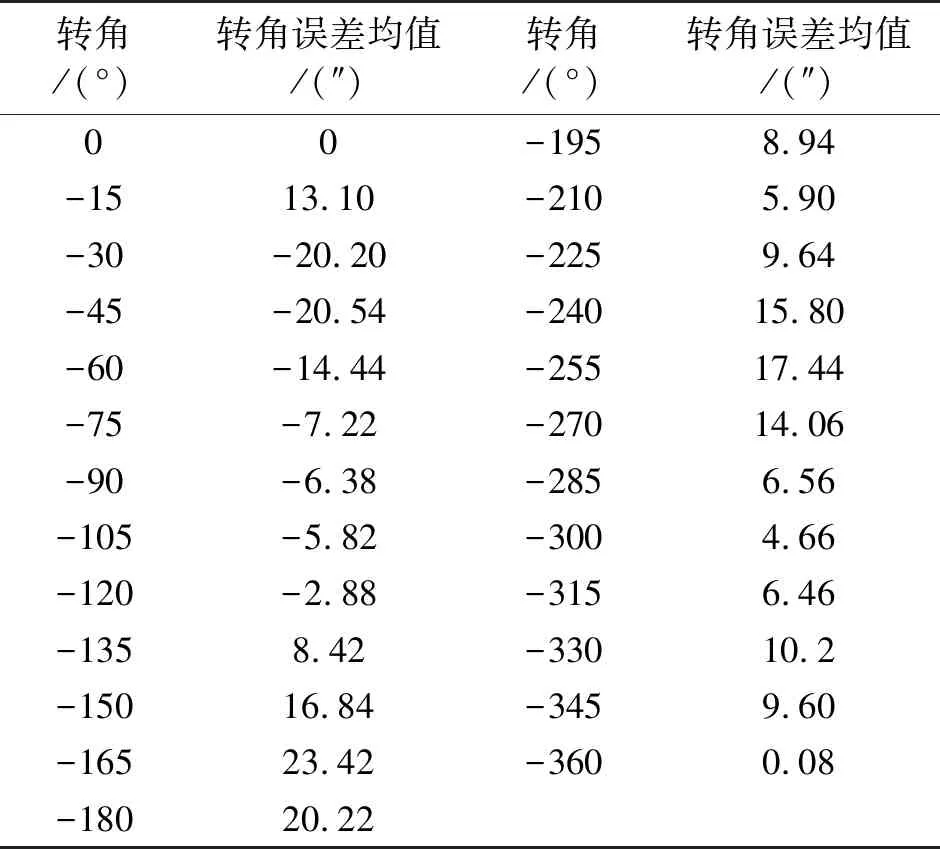

从基准编码器的机械零点位置开始,基准编码器每旋转15°上位机采集基准编码器的位置数据,记录自准直仪的读数,共检测24个点,经多次测量,上位机根据测量数据计算基准编码器转角误差,基准编码器转角误差实验结果如表2所示。

表2 转台角度误差实验数据

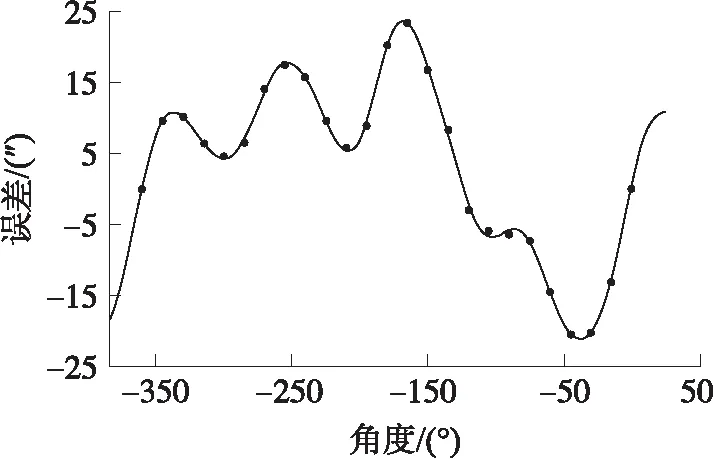

对表2的转角误差数据利用式(2)进行傅里叶级数拟合,得到旋转角度与转角误差的拟合曲线如图7所示。

图7 基准编码器转角误差拟合曲线

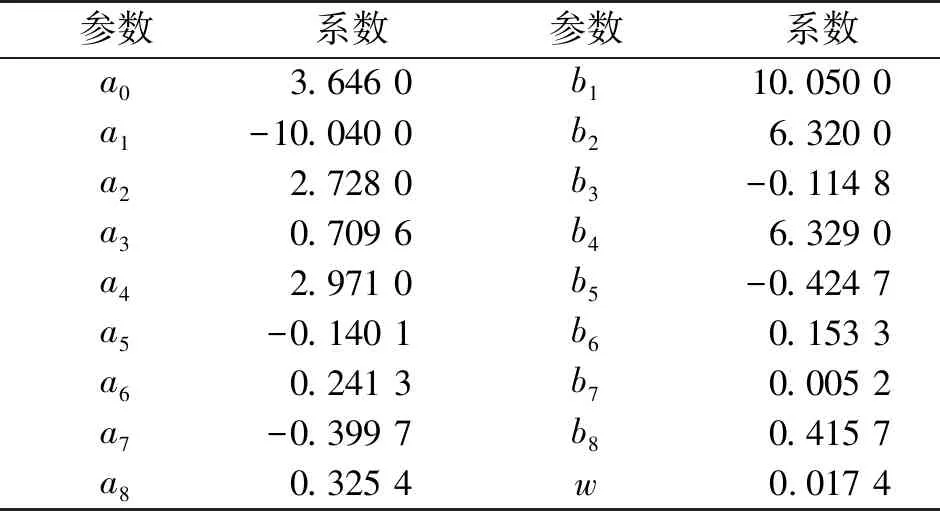

通过傅里叶谐波分析,得到傅里叶级数拟合方程中各系数,将各次谐波叠加,即可得到基准编码器误差修正函数E(φ)。误差修正函数E(φ)系数如表3所示,该拟合函数的确定系数R-square为0.998 8,表明该函数可以作为基准编码器误差修正函数。

表3 误差修正函数E(φ)系数

3.2 编码器精度自动检测实验

根据设计方案搭建光电编码器精度自动检测系统,具体实验系统如图8所示。

图8 编码器精度自动检测系统

利用传统的标准检测方法检测待测编码器精度,即利用微调装置、金属多面棱体、自准直仪、发光二极管灯排对待测光电编码器进行精度检测。从待测光电编码器零位开始,待测光电编码器每旋转30°测量金属多面棱体转角,计算检测待测光电编码器精度并记录检测时间。对两台待测编码器检测结果如表4所示。

表4 两种检测方法的编码器精度检测数据

待测光电编码器利用紧固装置固定在支架并与电机轴通过联轴器同轴连接;将待测光电编码器输出端连接上位机;精度自定监测系统和待测光电编码器接通电源;启动上位机开始软件对待测光电编码器测量;上位机从待测编码器的零位开始测量,待测编码器每旋转30°上位机采集待测光电编码器及基准编码器转角数据,通过对采集数据的分析得到待测光电编码器精度,并记录检测时间。利用两种方法对两台待测光电编码器进行精度检测,其检测结果如表4所示。

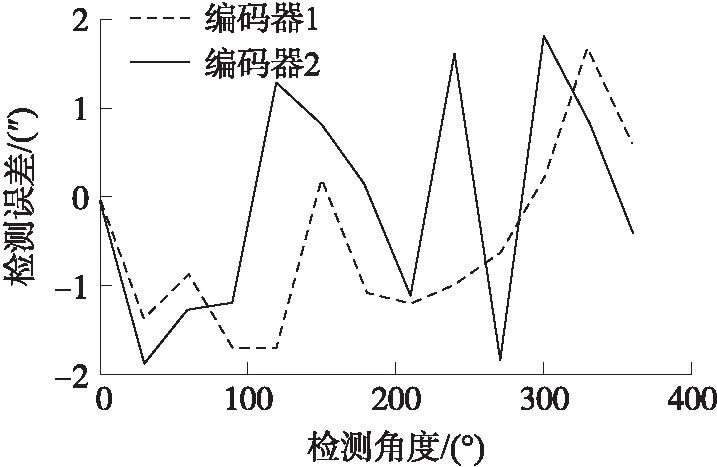

由表4可以得到:利用本文设计的自动检测系统与标准检测方法所检测两台编码器的精度数据基本一致。根据表4的数据可以得到本文设计的光电编码器精度自动检测系统的检测误差,系统的检测误差即标准检测精度与自动检测系统检测精度的差值,如图9所示。

图9 精度检测系统检测误差

由图9可知,利用本文设计的精度自动检测系统的检测误差不大于±2″。标准检测方法检测一个光电编码12个角度需耗时5 min左右,而自动检测编码器仅需要1 min。

分析以上实验数据可以得出:系统中采用的傅里叶谐波分析法对基准编码器转角误差进行修正,可使永磁同步电机自带的高精度编码器取代金属多面棱体作为光电编码器精度检测中的测量基准。对于检测精度为±40″光电编码器,本文设计的光电编码器精度自动检测系统可有效的代替传统的手动检测方法,使得检测效率大大提高。

4 结论

本文研究并设计了一种光电编码器精度自动检测系统,利用永磁同步电机中的增量式基准编码器作为精度检测基准和电机位置反馈元件,实现光电编码器精度自动化检测。该系统利用傅里叶谐波分析法对永磁同步电动机自带的高精度编码器的转角误差进行修正,可使电机的高精度编码器成为精度测量基准,大大提高检测精度,可取代标准检测方法中的测量基准-金属多面棱体;利用光电编码器的沿面检测算法确定待测光电编码的检测角度,可减小待测光电编码器的分辨率导致的误差。本文设计的光电编码器精度自动系统可使得光电编码器精度检测时间有原来的5 min减小到1 min,大大的提高了检测效率,系统智能便捷,有较高的自动化程度,适用于工厂及各种工作场合下的精度检测。