旋转式压缩机轴向间隙对性能影响的研究

2019-04-10应必业孙瑞松颜景旭

应必业,孙瑞松,颜景旭

(奥克斯空调股份有限公司,浙江宁波 315100)

0 引言

近年来,随着国内对空调需求量和空调能效要求的日益增长,提高空调能效的技术研究成为空调行业的研究热点之一[1-2]。空调行业十三五规划提出节能是空调发展的主要方向之一[3],提高空调能效仍是未来的发展趋势[4]。

空调制冷系统由压缩机、蒸发器、冷凝器和节流阀4个基本部件组成,其中压缩机是空调系统的核心部件,在空调制冷循环中起到将制冷剂压缩并循环的作用,其功耗占空调功耗的80%以上,因而对空调系统的能效有着至关重要的影响,因此已有许多关于提高压缩机能效方法的研究[5-8]。

按机械结构,压缩机可分为往复活塞式、涡旋式、旋转式等,目前家用空调大多采用旋转式和涡旋式,而往复式压缩机由于机器大而重不适用于家用空调[9-10]。相比于往复式和涡旋式压缩机,旋转式压缩机具有结构紧凑、零件少、质量轻、体积小、运行平稳、振动噪声小、流动阻力小等优点,主要用在小型家用空调上。单缸压缩机一般适用于1 HP~2 HP,双缸压缩机一般适用于3 HP~6 HP。但结构上的优点带来的是对压缩机气缸密封性的高要求,密封间隙基本小于30 μm,对压缩机零件的制造精度和装配精度有很高的要求。缩小压缩机零件的配合间隙,可有效减少压缩机的泄漏损失,配合间隙中的油膜更为稳定,以此来提高压缩机的能效[5,11]。

在空调新品试制过程中出现压缩机过流保护故障,故障率2‰。经研究发现[12],由于压缩机工作时高温致使压缩机内部零件膨胀,转子和气缸的材料不同,因而热胀系数不同,升温后轴向间隙有所减小,若转子与气缸的轴向配合间隙过小,将导致间隙内油膜变薄,内摩擦增大,压缩机泵体运转不畅而停机。因此需要适当增加轴向间隙以提高压缩机的可靠性,但轴向间隙增大后必然出现制冷剂密封性不足的问题,制冷剂泄漏量增加,压缩机性能降低。基于压缩机性能和可靠性,为探究旋转式压缩机轴向间隙的最优值,本研究建立了不同轴向间隙的实验方案,进行了压缩机测试,实验结果可作为旋转式压缩机改进方案的数据参考。

1 旋转式压缩机间隙泄漏模型

影响旋转式压缩机性能的主要因素为压缩机的指示效率、机械效率和电机效率。指示效率包括排气阻力损失、泄漏损失、传热损失、余隙容积损失和吸气阻力损失,其中泄漏损失约占总损失的25%[13]。制冷剂泄漏降低了压缩机的容积效率,增加了功耗,严重影响了压缩机的性能。

目前关于压缩机间隙泄漏的研究已有很多,并建立了不同的泄漏模型,如一维有摩擦变截面模型[14]、喷嘴模型、范诺流模型[15],为间隙泄漏的实验研究提供了理论分析的基础。

根据旋转式压缩机的工作原理和结构,间隙泄漏的通道分为5个部分,如图1所示。图中1为气缸内表面与转子外表面的径向间隙,2为气缸端面与转子端面的轴向间隙,3为气缸端面与滑片端面的间隙,4、5为滑片的两侧面与滑片槽的间隙。其中,轴向间隙导致制冷剂泄漏的泄漏量占总泄漏量的20%左右[16]。

2 压缩机性能测试

2.1 压缩机运转可靠性实验

压缩机泵升温实验是压缩机设计过程中必需的环节,主要测试压缩机泵体在工作温度下运转的流畅性,以此检验压缩机设计的合理性。压缩机工作时泵体温度升高主要影响内部零件配合间隙,当泵体温度升高后,各零件膨胀,配合间隙发生变化。如果间隙过小,引起油膜变薄甚至油膜不连续,将导致转子旋转摩擦力增大,甚至磨损[17],热量难以被带走,最终发生故障停机。如果间隙过大,在压缩机运行时会出现润滑油粘度下降[18-19]、运行电流下降、吸排气压力下降、吸排气温度升高、制冷能力下降、压缩比增大等问题,甚至造成压缩机干压缩而导致故障[20-21]。

在空调新品试制阶段所用的压缩机出现了故障问题,先验证所用压缩机的可靠性。由于所用压缩机轴向间隙设计值为8 μm~11 μm,且实际装配间隙值服从正态分布,因此实验准备了轴向间隙为7.5 μm和8.5 μm的压缩机各3台进行压缩机升温实验,实验环境温度设置为130 ℃、140 ℃、150 ℃、160 ℃、170 ℃和180 ℃,在各温度下保温30 min后测试各台压缩机的运转情况。

实验结果显示轴向间隙为7.5 μm的压缩机在130 ℃温度下出现运转不顺畅问题,温度超过140 ℃时压缩机出现卡缸。轴向间隙为8.5 μm的压缩机在各温度下运转正常。因此压缩机轴向间隙较小时会出现可靠性问题,轴向间隙的设计值应适当增大。

2.2 压缩机性能测试

为寻求轴向间隙的合理性,在确保性能不下降的前提下提高可靠性,通过调节压缩机的轴向间隙,装配了轴向间隙分别为8.5 μm、10 μm、12 μm、13.5 μm、15 μm、16.5 μm和18 μm的试验压缩机各3台,进行额定制冷性能测试,测试所用的压缩机规格见表1,测试工况见表2。

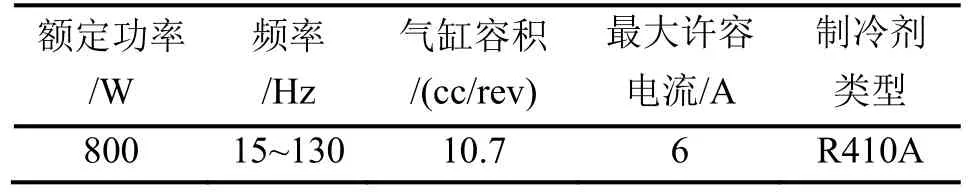

表1 压缩机规格

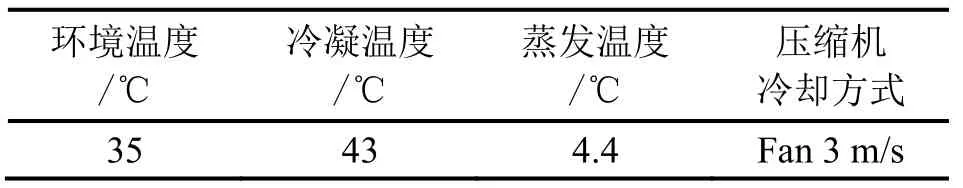

表2 压缩机制冷性能测试工况

3 结果与分析

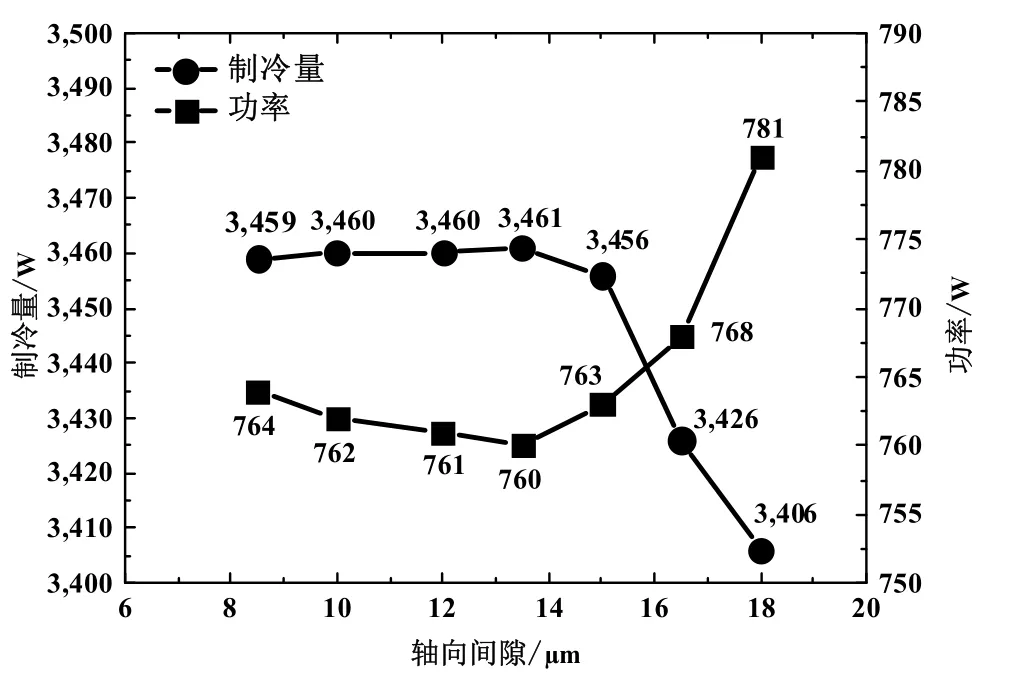

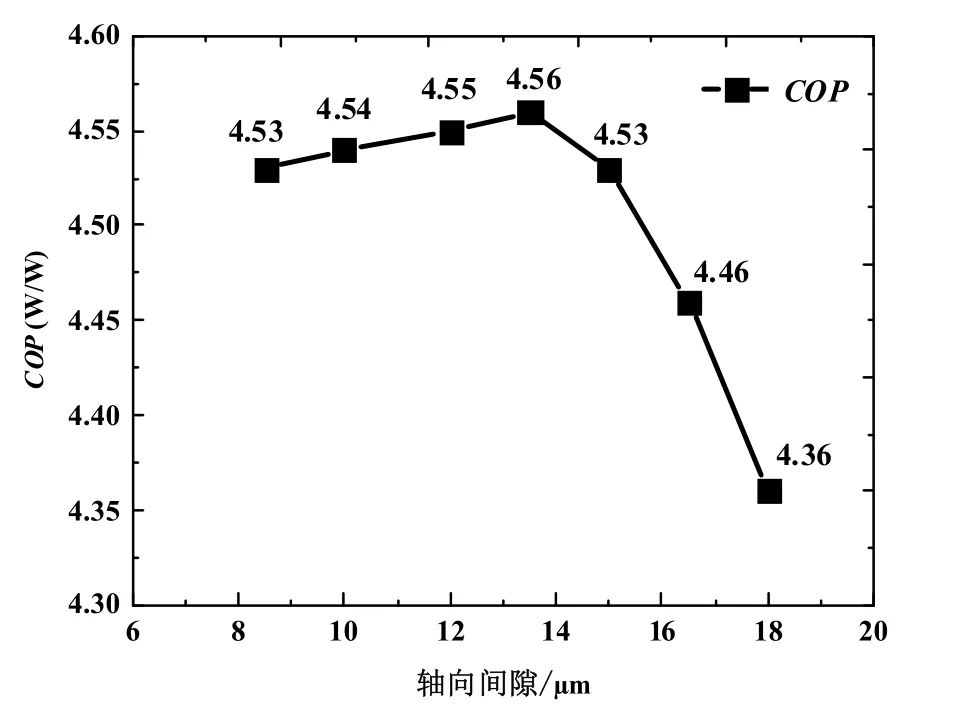

压缩机的性能测试结果见图2、图3,图中各实验点为各轴向间隙下的性能实验结果的平均值。可以看出压缩机轴向间隙对压缩机制冷量、功率和COP等参数并不是线性关系。在13.5 μm~15 μm间隙范围内制冷量明显下降,超过15 μm后制冷量急剧下降。轴向间隙超过13.5 μm后,压缩机功率显著增大。随着轴向间隙增加、制冷量的降低与功率的增加,压缩机的COP在13.5 μm处出现拐点,COP显著下降。

当轴向间隙小于13.5 μm时,随着间隙值的增大,压缩机制冷量较为稳定,功率略有下降,COP增大;这是由于轴向间隙较小时,虽然可以降低制冷剂的泄漏率,但压缩机的可靠性欠缺,当转子发生热胀后,轴向间隙缩小,转子与气缸摩擦阻力增加,摩擦功耗增加,导致压缩机性能下降。另外,较小的轴向间隙也会增加零件加工精度和装配精度,增加压缩机成本。当轴向间隙大于13.5 μm时,随间隙值的增加,压缩机制冷量降低,功率增加,COP降低;这是由于轴向间隙过大导致制冷剂内泄漏增加,压缩机指示效率减小,致使COP下降。因此,综合压缩机的可靠性和能效,轴向间隙存在一个最优值,即13.5 μm,此时,制冷量为3,461 W,功率为760 W,COP为4.56,在保证压缩机能效的前提下提升了可靠性。

此型号目前在产的压缩机的轴向间隙为8 μm~ 11 μm,由图2、图3曲线可知,当轴向间隙取最优值13.5 μm时,与8.5 μm和10 μm相比,制冷量提高1 W~2 W,功率降低2 W~4 W,能效比提高0.02~0.03。由此可见,较小的轴向间隙会增大摩擦阻力,导致摩擦功耗增加。此外,轴向间隙值的增加降低了零件的装配精度要求。

图2 压缩机的制冷量和功率

图3 压缩机的能效比

4 结论

本文通过装配不同轴向间隙的压缩机,进行了压缩机性能测试,基于压缩机可靠性与能效,探究了旋转式压缩机轴向间隙的最优值。通过实验得出以下结论:

1)旋转式压缩机的可靠性、性能和轴向间隙并非成线性关系,随轴向间隙的增加,可靠性与性能均成先增后减趋势;因此旋转式压缩机轴向间隙存在最优值;

2)轴向间隙过小或过大都会出现可靠性问题,间隙过小会增加摩擦阻力导致转子运转异常,间隙过大会增加制冷剂泄漏量;在保证可靠性的前提下,考虑能效和装配精度,本实验选取的旋转式压缩机轴向间隙的最优值为13.5 μm。