基于虚拟样机的增程器轴系多体动力学建模与故障分析*

2019-04-10刘海云

刘海云

(武汉交通职业学院,湖北 武汉 430065)

1 引言

面对能源紧缺和环境污染制约汽车工业发展的困境,开发和使用新能源汽车已经成为保障我国能源安全和转型低碳经济的重要途径[1]。但是,由于电动汽车的行驶里程受限,增程式电动汽车成为电动汽车发展的一个重要方向。

目前,国内外学者对内燃机式增程器的研究主要集中在动力性能参数匹配[2]、振动特性分析[3]、能量控制策略选择[4]等方面,而对于增程器轴系的多体动力学和故障诊断分析的研究较少。Muszynska研究了带有松动和碰摩故障的转子系统的非线性动力学问题[5];耿永强等将ICA与支持向量机(SVM)相结合,应用到滚动轴承的故障诊断中[6];吴强运用多体动力学方法和小波分析技术对增程器失火故障特征及诊断方法展开研究,将虚拟样机技术应用到多体动力学建模过程中,并取得良好的效果[7]。但是,前期学者并没有针对增程器的轴系建立完整的多体动力学模型,面对复杂的参数和信号也很少采取有效的方法进行故障诊断分析。

随着计算机科学技术的飞速发展,研究增程器曲轴动态特性的新理论、新技术、新方法不断涌现。虚拟样机作为广泛应用的技术手段可为增程器的开发设计提供可靠的依据。据此,本文以4B3.9-G2型柴油机曲轴轴系为分析对象,利用GT-Crank软件建立增程器轴系多刚体动力学模型,利用ANSYS对轴系模型进行强度校核和模态分析,利用虚拟样机技术,采用动力学软件Adams建立增程器刚柔混合模型,为增程器的开发设计和故障诊断提供技术支持。

2 增程器轴系物理模型的建立

2.1 增程器曲轴模型的建立

增程式电动汽车的结构件图如图1所示,其中增程器主要有燃料电池型、发动机/发电机型两类。由于燃料电池仍存在技术和工程应用障碍,发动机/发电机型仍然是目前增程式电动汽车的现实方案[8]。

增程器轴系部分的曲轴疲劳强度影响整个系统的使用寿命。设计过程中要结合理论和实践选择合适的结构形式,通过计算得到尺寸参数。增程器曲轴模型的建立是后文强度校核及模态分析的基础。为了提高曲轴的疲劳强度,保证曲轴的额定寿命在6000~10000小时,需采用合适的材料和工艺方法[9]。

图1 增程式电动汽车动力系统示意图

本次设计为4缸直列式柴油机选用整体式全支撑曲轴,结构简图如图2所示。

图2 四缸柴油机曲轴简图

(1)曲柄销的直径D2和长度L2

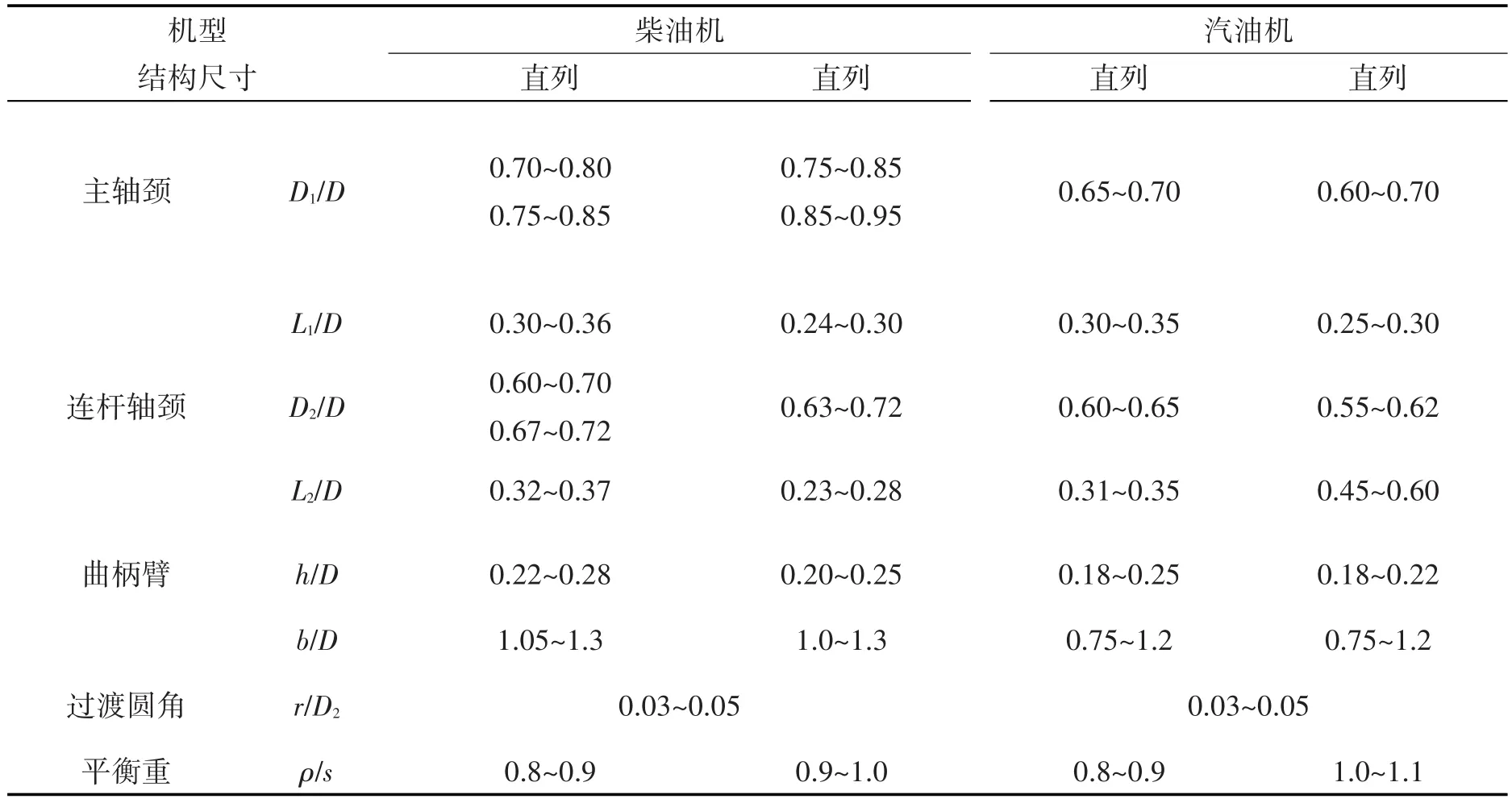

根据表1,初步选取:

曲 柄 销 的 直 径 D2=(0.60~0.70)D=61.2~72.4mm,取D2=72mm;

曲 柄 销 的 长 度 L2=(0.35~0.45)D=35.7~45.9mm,取L2=42mm。

(2)主轴颈的直径D1和长度L1

根据表1,初步选取:

主轴颈直径 D1=(0.70~0.80)D=71.4~81.6mm取D1=77mm;

主轴颈长度L1=(0.35~0.50)D=35.7~51mm 取L1=36mm。

(3)曲柄臂

根据表1,初步选取:

曲 柄 臂 厚 度 h=(0.21~0.28) D=21.42~28.56mm取h=28mm;

曲 柄 臂 宽 度 b=(1.05~1.30) D=107.1~132.6mm取b=122mm。

(4)曲轴圆角

曲轴圆角半径r应足够大,根据表1可得:

r/D1=0.03~0.05=2.25~3.75mm,本次设计选取圆角半径r=3.7mm。

表1 曲轴设计参考范围

2.2 多体动力学模型的建立

多体系统动力学是研究多体系统(一般由若干个柔性和刚性物体相互连接所组成)运动规律的科学。多体系统动力学包括多刚体系统动力学和多柔体系统动力学。本文采用的刚柔混合多体动力学仿真技术,是把系统重要部件曲轴等作为弹性柔体来考虑,在Adams中进行系统多体动力学分析。

定义基本模型是多刚体模型建模的首要步骤,我们必须按照软件的要求输入刚体的参数,比如质量、长度、质心位置等。增程器轴系的设计首先通过查阅相关设计手册大致了解整个设计的步骤。在给定的原始参数和用途等要求的基础上初步确定总体的设计方案。

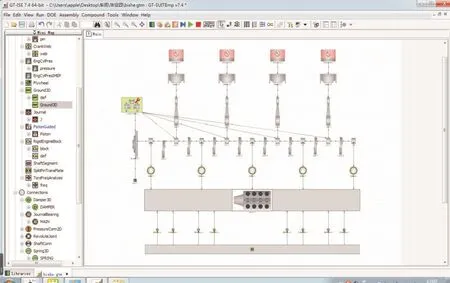

根据GT-Crank软件建立的4B3.9-G2型增程器多体动力学整机模型如图3所示。

图3 4B3.9-G2型柴油机整机模型

3 增程器轴系强度校核和模态分析

为验证本文设计得到的增程器模型是否满足其静态和动态设计要求,本节将增程器运动过程中受力最为激烈的曲轴进行有限元强度校核,以检验模型是否满足应力应变强度要求;进行模态分析,一方面验证其动态性能是否满足要求,一方面为后文柔性体的建立做各阶振形变形准备工作。

3.1 曲轴有限元强度校核分析

(1)模型导入及材料属性设置

ANSYS本身提供了建模工具,可在其Design-Modeler平台里进行三维建模,也可以采用外部CAD软件接口的方式导入三维模型。本文采取外部CAD软件的导入手法,将曲轴实体模具导入ANSYS软件中。

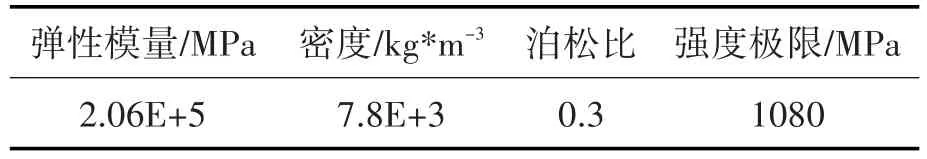

导入曲轴模型后需对曲轴进行材料属性设置,本文研究的曲轴的质料是42CrMoA,其具体材料性能如表2所示。

表2 42CrMoA材料性能

(2)曲轴网格划分

变化的唱法和润腔是田歌艺术的一大特征,全假声和真假声结合的唱腔是最突出的两种表现方法,其中也包括颤音和抖音等特殊的演唱技巧的使用。乔建中先生在《中国大百科全书—音乐舞蹈卷》一书中认为田歌自身有三大主要特征:

鉴于本文的几何模型的复杂性,可以使用高度自动化的网格划分平台来获得曲轴有限元网格划分模型,如图4所示,共有511850个节点,332257个单位。

(3)载荷情况的确定

该4缸四冲程柴油机的发火顺序为1-2-4-3,只要求出其中一缸的载荷情况,则可退出其余各缸的载荷,如可求出曲轴转角分别为0°,180°,360°,540°时作用于第一连杆轴径上的载荷(见表3),结合柴油机发火顺序可以推出3缸发火时各连杆轴径的载荷(见表4)。

图4 曲轴有限元网格模型

表3 发动机第一连杆轴径的载荷(N)

表4 第3缸爆发时各连杆的轴径载荷(N)

(4)曲轴的边界条件及其施加

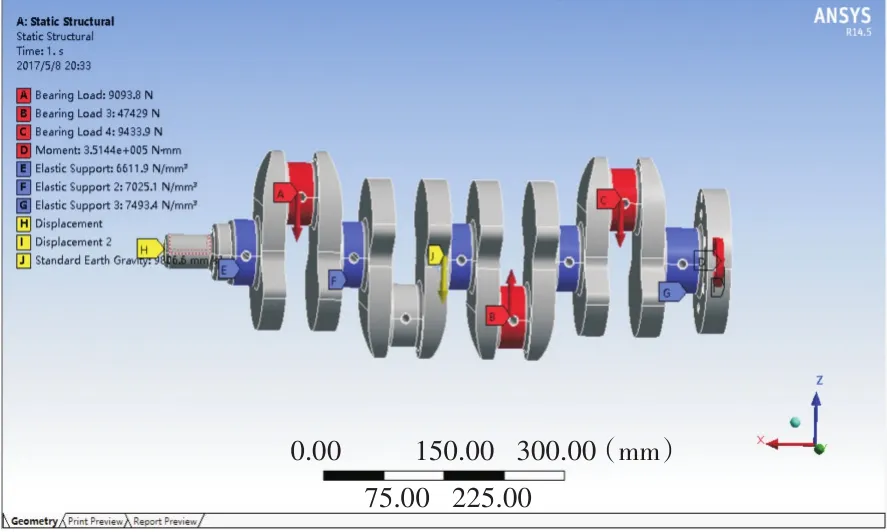

经分析计算可得曲轴边界条件如图5所示,其中字母“K”代表重力,“L”代表曲轴自身旋转产生的离心力。

图5 曲轴边界条件

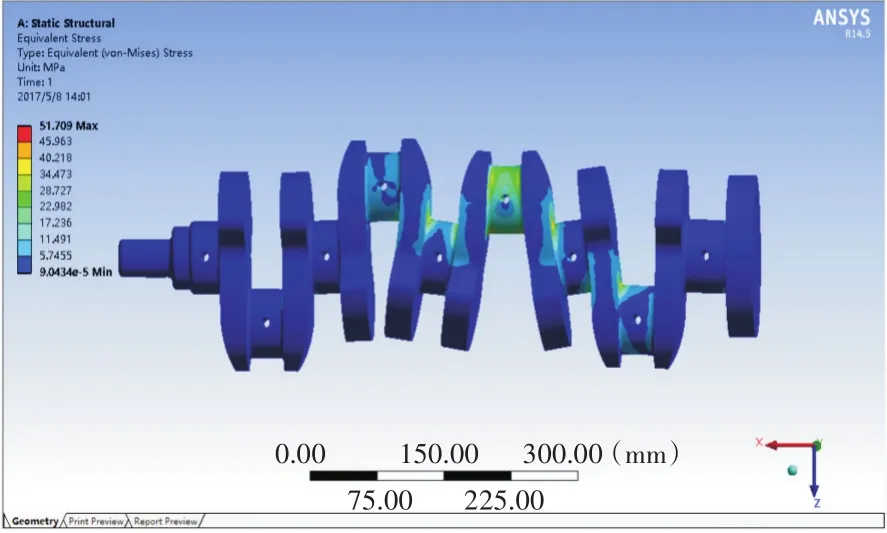

(5)静力分析结果

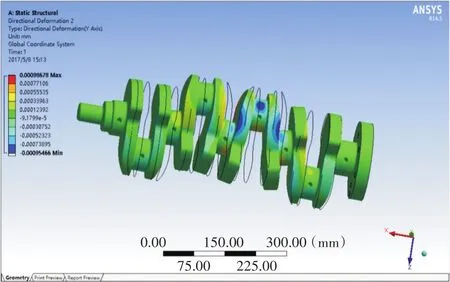

在第三缸发动时,曲轴除了作用于第三连杆轴的载荷外,其他三轴直径也有较小的载荷。在整个曲轴的计算中,应考虑各轴直径上的载荷。应力分析表明,曲轴等效应力的最大值发生在第三曲轴和曲柄臂的第三主轴的过度圆角上,第三连杆轴直径连接到曲柄臂。在第三连杆轴直径的下部和曲柄臂上方的圆角上的值为51.709MPa,静力分析应力应变云图如图6到图10所示。

图6 第3缸发火时曲轴整体变形图

图7 第3缸发火时曲轴X方向变形图

图8 第3缸发火时曲轴Y方向变形图

图9 第3缸发火时曲轴Z方向变形图

图10 第3缸发火时等效应力图

将四种工况下的曲轴应力值和应变值统计为表5。

表5 四种工况下曲轴应力值和应变值

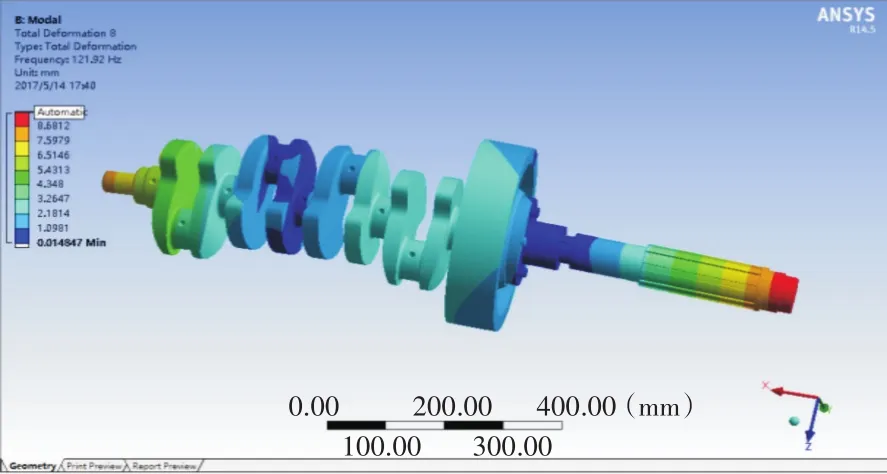

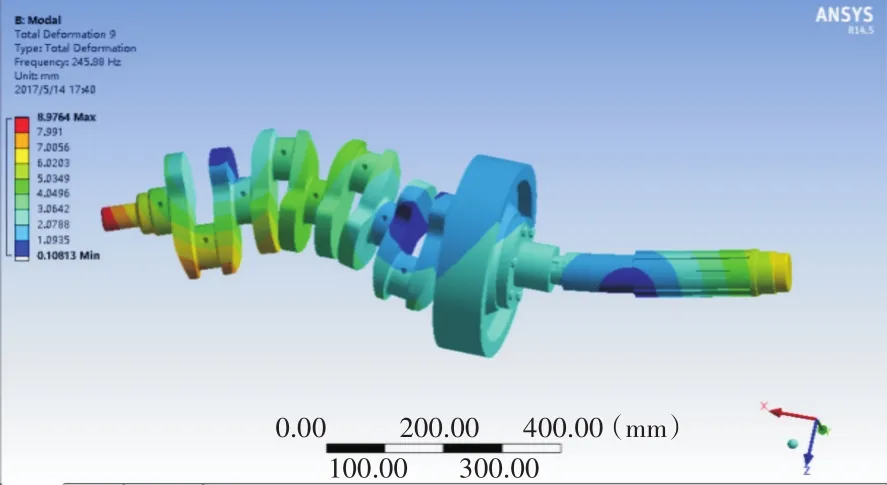

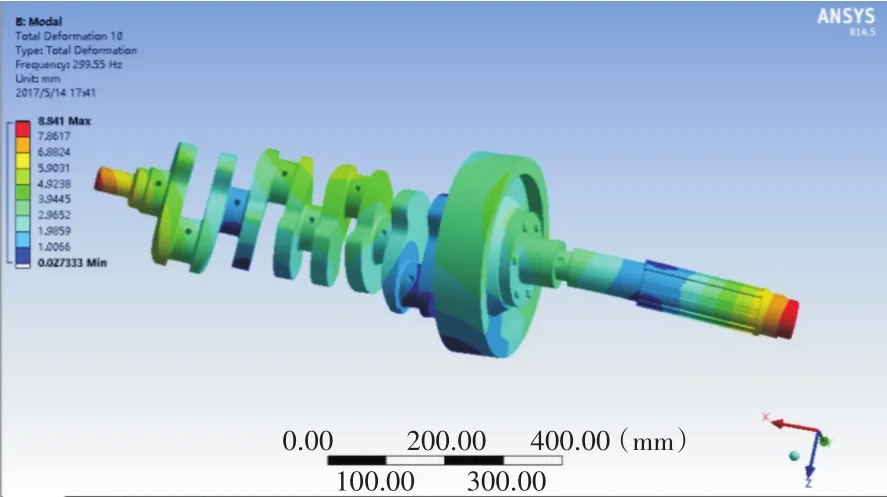

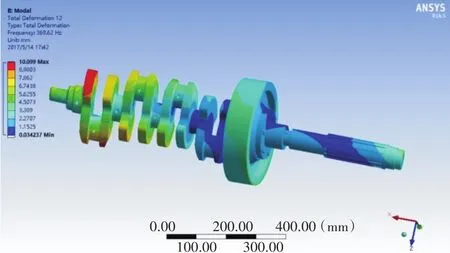

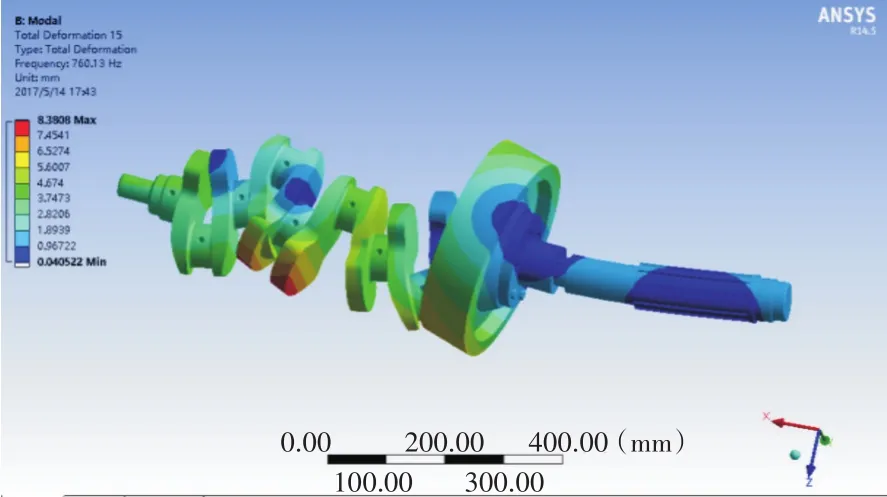

3.2 增程器轴系模态分析

模态分析是研究结构动力特性的一种常用方法,一般应用在工程振动领域。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型。本文主要是考虑所建立的模型是否满足运转时的动态特性问题,只需计算轴系的固有频率。在ANSYS中采用Block Lanczos法对増程器轴系进行自由模态分析。通常情况,引起机构共振的频率为其较低阶频率,故本文主要研究了曲轴前16阶模态,刚性模态固有频率几乎为0。故列出第7阶到第16阶模态固有频率如表6所示,而曲轴前10阶非零模态振形如图11至图20所示。

表6 曲轴前12阶非零模态固有频率值

图11 第7阶模态振形图

图12 第8阶模态振形图

图13 第9阶模态振形图

图14 第10阶模态振形图

图15 第11阶模态振形图

图16 第12阶模态振形图

图17 第13阶模态振形图

图18 第14阶模态振形图

图19 第15阶模态振形图

图20 第16阶模态振形图

从模态分析的结果得出:

(1)在前16个自由模式中,最低频率为94.94Hz,发电机组的频率范围为0-50Hz。最低振动模式的频率远大于频率范围,避免了机械共振,可以看出,増程器轴系的设计满足动态设计要求。

(2)在低阶频率振动下的曲轴的变形方式主要为弯曲变形,且变形量最大的位置出现在主轴颈与曲柄销的连接曲柄壁处,故在工程设计中,应加强对此处位置的设计标准,以防止共振带来危害。

综上所述,本文设计得到的增程器模型满足其静态和动态设计要求,对增程器运动过程中受力最为激烈的曲轴进行有限元强度校核后,可知模型满足应力应变强度要求。另外,模态分析表明,一方面增程器动态性能满足设计要求,另一方面为后文柔性体的建立做各阶振形变形准备工作。

4 建立增程器轴系虚拟样机模型与故障分析

虚拟样机的本质就是一个利用计算机构建的仿真模型,我们可以利用虚拟样机进行概念产品功能的检验。虚拟样机技术就是利用虚拟样机代替物理样机,对产品研发、设计过程中的各种特性进行仿真测试和评价。虚拟样机技术为产品的研究、设计、优化、生产、制造带来了极大的便利。

4.1 前处理

将在CATIA里建立的增程器轴系三维模型,导入虚拟样机软件ADAMS中,根据各个零部件的材料属性不同,设置添加各个零部件的材料属性,其中相关零部件的材料属性如表7所示。

表7 增程器相关零部件材料属性

在ADAMS中设置相关运动副和在四个活塞上加载外部激励压力。在添加运动副时最大化的模拟真实机组的连接关系。外部激励压力通过示功图计算得到,导入ADAMS中转化为以时间为变量的力的SPLINE_N的曲线,利用ADAMS中的加载函数 AKISPL,建立函数激励 AKISPL(time,0,SPLINE_N,0)。

4.2 模态中性文件的生成

将已经进行了模态分析的曲轴进行中性文件的转化。在曲轴的模态分析中。已做了大量的前期准备,故在生成MNF中性文件时,主要有以下几步。

(1)选择质量单元MASS21,并对质量单元进行质量属性定义。质量单元MASS21是后文设置的外部节点的网格划分单元。

(2)建立外部接处节点。先在ANSYS中创建Keypoints,然后用MASS21单元对这些Keypoint进行网格画分。本文分别在主轴颈、曲柄销中心、曲轴输出端和自由端键立了外部节点。

(3)建立刚性区域。建立好的外部节点并不是单独的受力点,ANSYS中是通过约束方程将接触点与它相邻的接触区域建立成一个刚性区域,使力或者接触施加在整个面上。将所建立的外部节点与其接触面创建刚性区域,其中曲轴的刚性区域如图21所示。

图21 曲轴刚性区域

(4)生成MNF中性文件。使用ANSYS中的GUI操作:Solution→ADAMS Connection→Export to ADAMS,选择全部所建立的外部节点,设定相关单位基准,则建立了以.mnf为后缀的中性文件。

4.3 虚拟样机模型的建立

在ADAMS/VIEW中,使用ADAMS/Flex板块,将建立好的曲轴和轴承导入,使用MOVE命令,将导入的柔性部件移动到与原刚性部件重合位置,删除掉原刚性部件,再将原刚性部件上的载荷和约束施加到现柔性部件,柔性体会自己产生哑物体,来接受这些载荷和约束,由此得到增程虚拟样机刚柔混合多体动力学模型,如图22。

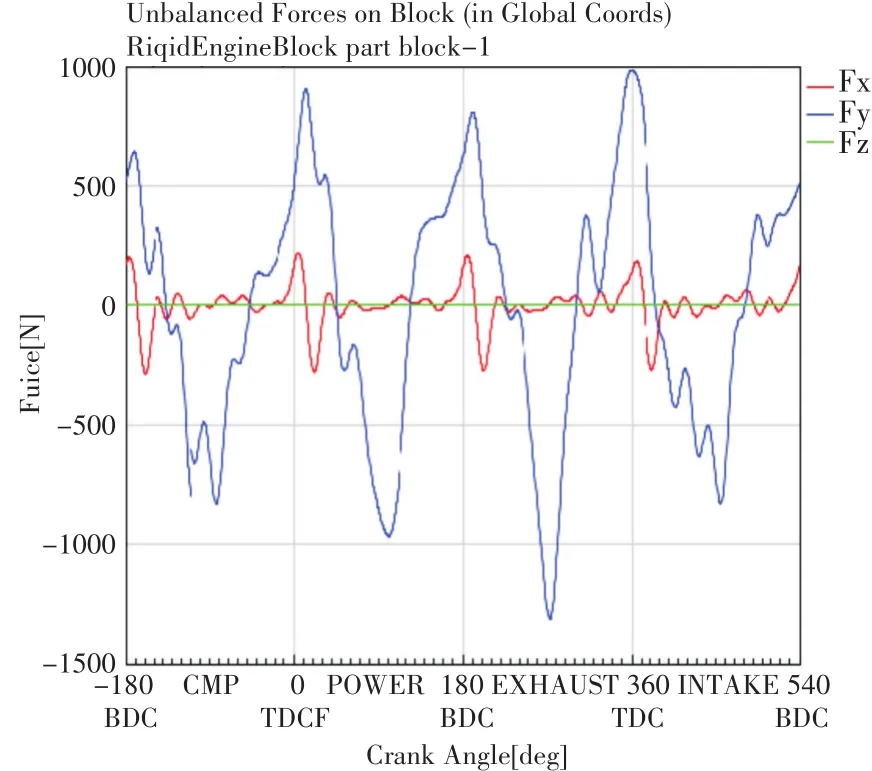

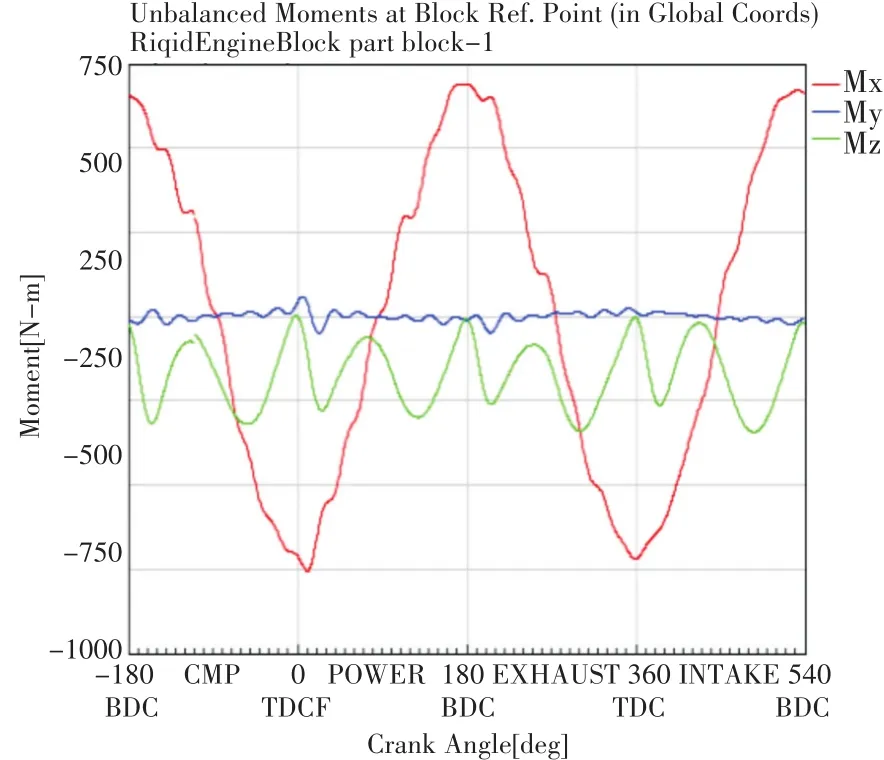

4.4 整机振动故障分析

整机振动故障是增程器的常见故障。往复惯性力、离心惯性力、倾覆力矩通常是导致柴油机整机振动故障的不平衡力。结合上文所建的虚拟样机刚柔混合多体动力学模型,下面我们将通过GT-CRANK给与不平衡力和不平衡力矩在坐标轴上的表示[12],,如图23、24所示。

图22 增程器虚拟样机刚柔混合多体动力学模型

图23 作用于机体的不平衡力

图24 作用于机体的不平衡力矩

通过仿真结果可知,由于活塞等一些往复运动的部件导致机体沿Y轴方向跳动,因此,作用于机体上的不平衡力在Y轴方向较为突出。另外,由于四缸发动机工作时,各缸按一定发火顺序发火,这将给曲轴一个沿X轴向旋转的趋势,故相对于Y、Z轴方向来说,机体沿X轴方向的不平衡力矩较为突出。

5 结论

本文以4B3.9-G2型增程器曲轴轴系为分析对象,利用GT-Crank软件建立该增程器曲轴轴系多体动力学模型,在此基础上对曲轴进行有限元强度校核分析及模态分析,分析结果表明在各种工况下本文设计的曲轴均能满足静强度要求并且不存在机械共振的情况。最后,利用虚拟样机模拟仿真技术,针对4B3.9-G2型柴油机进行整机振动分析,分别考虑了作用于机体上不同方向的不平衡力和不平衡力矩,验证了仿真过程中曲轴应力集置,形变最大及共振弯曲的合理性,为产品的研究、设计、优化、生产、制造带来了极大的便利。