某型直升机全尺寸尾段结构强度试验破坏分析

2019-04-10顾文标查丁平虞汉文

顾文标,查丁平,邹 静,虞汉文

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

某型民用直升机采用单旋翼带尾桨式构型,其中尾桨布置在尾段结构垂尾的上端部。该型机的尾段包含尾梁、平尾和垂尾三部分,由双面铝板内衬纸蜂窝的夹层框梁结构组成,外两层铝面板的厚度0.2~0.8mm,中间为Nomex蜂窝,面板与蜂窝之间采用Redux 322胶粘接为一体,中温固化。飞行中尾段主要承受平尾升力、垂尾气动力、尾桨拉力和升力、惯性力等载荷,受力情况复杂,一旦出现破坏将直接影响飞行安全。

按照适航FAR/CCAR27/29.571条的要求,涉及飞行安全的直升机关键结构必须通过全尺寸强度验证来证明:由于疲劳(考虑到环境的影响、内在的离散缺陷或意外的损伤)所造成的灾难性事故是可以避免的。尾段作为直升机的关键结构,工程上一般采用全尺寸的结构试验来验证设计是否符合适航条款的要求。

该型机尾段强度验证试验时,在一件试验件开展静强度、疲劳强度和缺陷容限特性的验证。为满足适航条款的要求,设计了以下试验程序[1]:

1)在试验件上预制初始缺陷;

2)高温环境下限制载荷静强度试验(飞行和着陆工况);

3)对应20000飞行小时(一个生命周期)的疲劳试验(室温环境);

4)高温环境下1.1倍极限载荷静强度试验;

5)修复结构损伤及增加目视明显可检损伤(CVID),进行10000飞行小时疲劳试验(室温环境)(研究性试验,非设计考核内容);

6)高温环境下1.2倍极限载荷静强度试验;

7)高温环境下飞行工况静强度试验,直到破坏。

试验中当进行到第4阶段高温环境下的1.1倍极限载荷静强度试验时,尾梁出现破坏,未达到试验验证预期。本文从理论计算、试验测量、工艺检查等角度对结构提前破坏的原因进行分析,为完善结构设计提供依据。

1 试验现象描述

高温环境下尾段的1.1倍极限载荷试验共两个工况:着陆和飞行。试验载荷如表1所示。

试验首先进行表1所示的载荷工况2(X420MDTF),完成1.1倍极限载荷后,试验一切正常。试验过程中试验件无明显的响声出现。

随后进行1.1倍载荷工况1的试验。按照试验程序,试验先完成了100%限制载荷试验,保载30s,卸载到0。经对测试数据检查,在100%使用载荷下,垂尾最上端的y向变形量与完成20000h疲劳试验前的尾梁变形相当。据此判断试验件正常,开始0到165%限制载荷的载荷施加。当试验进行到130%限制载荷时,尾梁突然失效,加载应急系统启动,迅速卸载,试验终止。整个试验过程中试验件直至破坏均未发出明显的响声。

表1 倍极限载荷

2 破坏试验件检查

拆除试验件外表面覆盖的加热毯,待试验件温度恢复到室温后,对试验件的各个区域特别是破坏部位进行了目视检查。从外部看,尾梁左侧蒙皮和尾梁上平台发生失稳破坏,破坏区域位于尾梁的中部。从尾段试验固定端查看尾梁内部,与外部破坏对应的内蒙皮同样出现失稳。失稳贯穿尾梁的上下结构,与航向呈现明显的45°夹角,试验件的其它区域无异常,属于扭转剪切破坏模式(见图1)。

图1 尾梁左侧蒙皮内外面板、上平台破坏图

3 破坏原因分析

3.1 试验载荷与飞行载荷

该型机尾桨布置在尾段的垂尾上部,尾桨产生的侧向拉力和垂向升力通过尾梁与旋翼的反扭矩和弯矩平衡。此外,结构的惯性载荷也作用在尾梁上,即尾梁飞行中呈弯、扭、剪复合受载状态。表2为尾梁8框对应试验载荷与飞行载荷的力和弯矩。

从表中可以看出,8框截面的试验载荷中,Mx略大于飞行值,My大于飞行值,但相对于Mz来说,My是小量,因此整体上尾段试验载荷与飞行载荷在量级上基本相当。

表2 试验载荷与实际载荷对比

3.2 应力对比分析

为了验证试验载荷下的尾段结构与真实飞行中的尾段结构应力水平及应力分布相当,建立了两种有限元模型进行对比分析。第一个模型为全机身有限元模型,涵盖全机结构,施加全机平衡载荷。第二个模型为试验结构有限元模型,只包含尾段,模拟试验安装的边界约束条件,施加试验载荷。

尾梁左侧蒙皮破坏区域内、外面板的总体有限元模型和试验有限元模型应力对比见图2。从计算结果看,全机模型外蒙皮最大计算应力为-234.6MPa,内蒙皮-209.8MPa;试验模型外蒙皮最大计算应力为-253.5 MPa,内蒙皮-234.3 MPa。即尾梁破坏区试验时的载荷工况较飞行时略为严酷(应力比外蒙皮为1.08,内蒙皮为1.12),试验结果偏保守。

图2 试验有限元模型及计算应力

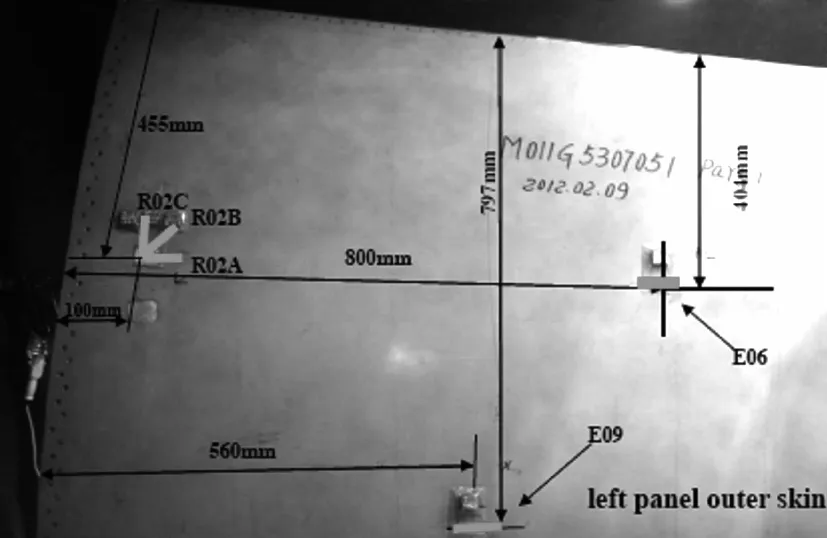

尾段试验时因实时监测关键区域应力情况的需要,粘贴有应变片,见图3。其中尾梁左侧内、外蒙皮4个单向应变片为E06、E08、E09、E10。

图3 破坏区域外蒙皮应变片

对应贴片部位,偏航工况下,试验有限元模型计算的x向压缩应力分别为:E06应变片处-172.0MPa、E08应变片处-176.5MPa、E09应变片处-209.1MPa、E10应变片处-202.4MPa。试验中实际测量到的应力分别为:-131.9 MPa、-163.8 MPa、-168.8 MPa、-197.2 MPa。试验有限元模型计算应力与测量应力比值为1.03到1.3,即尾梁破坏区域试验测量应力较计算应力平均小20%左右,计算应力偏保守。尾梁右侧受拉区的情况类似。

全尺寸尾段结构试验前,采用元件级结构对,进行计算分析和试验验证,面板稳定性计算采用图4中的计算模型和公式[4]。

图4 面板稳定性计算模型和公式

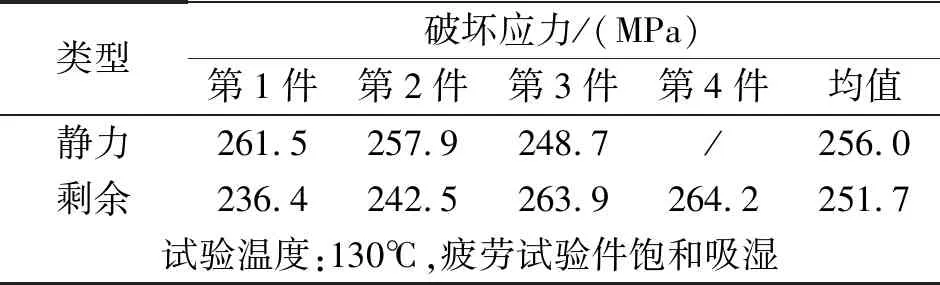

试验验证采用四点弯曲法评估蜂窝夹层结构的静强度[2],试验结果见表3。

理论计算结果与元件试验的验证结果基本一致。

按照表3的试验结果,外蒙皮厚度(0.4mm)面板的压缩失稳破坏应力平均值为327.3MPa,内蒙皮厚度(0.2mm)面板的压缩失稳破坏应力为278.6 MPa。相比试验有限元模型的计算值,破坏区域内外蒙皮的安全裕度分别为19%和29%;相比全尺寸结构试验的测试应力值,安全裕度则分别达到约39%和49%。

表3 0.4mm、0.2mm厚面板破坏应力

因此,正常情况下,按照理论分析结果设计的尾段试验,在试验件无缺陷的前提下不会出现提前破坏的情况。

3.3 冲击损伤影响

检查试验件,在外部面板破坏区内存在一处预制的目视勉强可以检出(BVID)的冲击损伤,见图5。

BVID是指距离冲击缺陷2m外,冲击后的凹坑缺陷采用目测方式具有明显的可视性,缺陷使用冲击锤冲击制造(能量法),冲击坑弧度直径φ16mm、深度约0.8mm。

图5 试验件破坏区域的冲击损伤

结构在生产、使用过程中均可能出现类似由工具磕碰、沙石撞击造成的损伤,设计上必须考虑带一定损伤的结构仍能安全使用,因此试验前在关键应力区预制了类似冲击和材料脱粘的两类缺陷。

全尺寸尾段结构试验前,同样利用元件试验评估了冲击损伤对结构强度产生的影响,试验包括静强度试验、20000h疲劳试验及剩余强度试验,试验结果见表4。

表4 带BVID缺陷0.4mm厚面板破坏应力

试验结果表明,蜂窝夹层结构的静强度对冲击缺陷较为敏感,相对于无缺陷的试验件,带BVID缺陷的试验件静强度相对下降约20%,而在疲劳载荷环境中该类结构具有良好的可靠性,整个疲劳试验中缺陷没有扩展,且剩余强度较未经疲劳试验的静强度下降幅度约为2%。

按照试验有限元模型计算应力和元件试验结果,尾段缺陷区域的外面板剩余强度为:251.7/253.5-1 ≈ 0%,即BVID冲击损伤理论上会导致尾梁左侧蒙皮提前失效。

考虑到试验中测量的应力比计算应力平均小20%左右,即外面板的剩余强度裕度仍然有约20%左右,带缺陷内蒙皮的对比结果也类似,因此实际上冲击缺陷不是结构提前失稳破坏的诱因。

3.4 试验件制造质量检查[3]

为了确认试验件结构面板的实际厚度是否与设计厚度一致,在试验件破坏区域的两侧分别进行了切块取样,对切块样本的内外面板进行分离,表面除漆、除胶膜,计量厚度,实际厚度与设计厚度一致。

该型机尾梁由整块蜂窝夹层结构制造成型,由于结构尺寸大,形状不规则,面板薄,在整体成型过程中因工装模具、工艺控制、搬运装配等因素导致损伤的概率较高,在尾梁试验件生产时,左侧蒙皮频繁出现超差的情况,典型的如面板胶接质量不达标、磕碰等。

详细检查试验件后,发现试验件的内面板存在明显的波浪状条纹,波纹走向与结构失稳的方向基本重合,与航向的夹角约45°,结构在制造成型的过程中存在明显的变形不一致。

试验件面板存在初始波纹,一方面因为蜂窝夹层毛坯尺寸偏大,工艺控制具有一定难度;另一方面说明面板的厚度偏小,抗剪能力相对较弱。

初始波纹是尾梁结构设计和验证过程中未曾预见到的一类制造缺陷。在此前的元件级试验中,元件均为平板结构,由于其尺寸不大,在制造时很难模拟尾梁生产时产生的波纹。

左侧蒙皮内面板高应力区出现的波浪状条纹使得内面板的承载能力显著下降,导致理论计算与试验结果不相符,也是尾梁出现提前失稳破坏的主要原因。

4 设计完善与验证

4.1 尾梁设计完善

鉴于初始设计的蜂窝夹层结构面板偏薄,在尾梁的制造过程中质量难以控制,结合试验分析和应力计算结果,对尾段采取加强措施:

1)左右侧蒙皮的内面板厚度由原来的0.2mm增加到0.3mm,增加面板的抗剪能力;

2)左右侧蒙皮外面板在拐角的高应力区域,厚度由原来的0.4mm增加到0.5mm,增加面板的抗压缩能力。

对设计更改后的尾段采用试验有限元模型重新进行了应力计算。从计算结果看,对应结构试验破坏区域,内、外面板的应力水平下降幅度均超过20%,剩余强度裕度大于0。

设计完善后重新进行了生产,新试验件内外面板未见条状波纹,面板厚度的增加降低了生产工艺控制的难度。

4.2 设计完善后的试验验证[5]

新试验件重新进行试验验证,试验件安装和加载方式与第一件相同。由于未设计更改前的试验件通过了限制载荷静强度试验,因此新试验件直接从疲劳试验开始。

首先通过了室温环境下带初始缺陷的20000飞行小时疲劳试验,结构未出现新损伤,预制的缺陷无扩展。

随后进行100%限制载荷和1.12 倍限制载荷试验,试验件正常。

最后进入试验件破坏性试验。试验包含偏航限制载荷和极限载荷两个工况,试验中逐级加载至100%限制载荷、100%极限载荷、1.12 倍极限载荷,试验件无异常,然后持续加载直至试验件破坏,试验达到了设计验证的要求。

5 结论

蜂窝夹层材料用于尾段等大尺寸结构整体成型设计,应充分分析尺寸、形状、面板厚度等对加工工艺的影响,通过理论计算、试验验证等方式确保设计的结构有足够的强度裕度。

同时,在生产、装配和使用过程中还应尽量避免出现磕碰、撞击、屈曲等情况的发生。如果发生此类问题,需要严格按照尾段结构的缺陷许用标准对损伤程度进行评估或修复,避免剩余强度大幅降低,影响使用安全。