浅埋矩形顶管整体背土效应的原因分析与处理措施

2019-04-09豆小天王贺昆曹伟明王晋波赵李勇冉敬鹏

豆小天, 王贺昆, 曹伟明, 王晋波, 赵李勇, 冉敬鹏

(中铁隧道集团二处有限公司, 河北 三河 065201)

0 引言

近年来,伴随着我国地下工程的快速发展,浅埋矩形顶管工程越来越多。矩形顶管隧道主要应用于地铁出入口、市政过街通道、地下商业街人行通道和市政隧道等工程。由于顶管掘进机机头、管节与周边土体间存在摩擦作用,且摩擦接触面积大,在顶管顶进施工过程中顶管掘进机机头、管节因过大的摩擦力带动其上方土体向前移动,形成顶管背土现象。国内学者对顶管背土进行了大量研究,并取得了丰富的研究成果。余彬泉等[1]最早将顶管背土概念引入国内;洪开荣[2]、彭立敏等[3]在工程实践的基础上对顶管背土进行了深入研究;魏纲等[4-5]在小变形假定、Mindlin解的基础上,分别对单个顶管顶进的挤土效应、多个顶管顶进的附加荷载进行了研究,并进行了相应的量化分析;叶艺超等[6]、喻军等[7]基于弹性力学半无限空间柱形圆孔扩展理论和黏性流体力学平板模型理论,考虑减摩泥浆的触变性,提出了新的顶管顶力计算方法;张鹏等[8]、王双等[9]、熊翦[10]采用协调表面Persson接触模型分析管土接触角度和接触压力分布规律,考虑了管浆摩阻力影响,并提出了相应的顶管顶力计算方法;综上所述,国内学者针对浅埋顶管背土理论的研究成果比较丰富,但在浅埋顶管背土破坏处理技术方面的研究较少。

余彬泉、洪开荣、高毅等学者在总结现有研究成果的基础上,提出了背土效应的概念;在原有背土效应研究的基础上,高毅等[11]依托实际工程首次提出“整体背土”概念,并通过建立破坏模型对整体背土进行了量化分析,认为整体背土是浅埋矩形顶管在顶进过程中,随着顶程逐渐增大,正上方土体与管节接触面积越来越大,同时受土层特性、顶管姿态、土舱压力等因素的影响,工具管节周边土体受到的作用力越来越大,超出了周边土体的整体约束能力,导致正上方土体伴随管节整体位移的突发破坏现象。

现有的整体背土破坏处理措施通常采用在管节四周注入触变泥浆的方法,理想状态下会在顶管管节四周形成一圈泥浆套,从而增大土体与管节之间的润滑作用,以此来减小顶管机、顶管管节与周边土体间的摩擦力。工程实践表明,对于浅埋矩形顶管,采用该方法时触变泥浆套虽然可以减小顶管与上部土体间的摩阻力,但泥浆套受现场顶管施工水平的影响较大,当泥浆套作用发挥不佳时,仍有可能发生整体背土现象。本文依托郑州某地下停车场项目,以工程现场出现的整体背土现象为研究对象,对浅埋矩形顶管整体背土效应进行研究。

1 整体背土理论

1.1 整体背土的概念

文献[1-3]将整体背土效应归纳为: 矩形顶管机在顶进过程中,上部卸载拱高度以内的土体受周围土体约束较弱,直接塌附于顶管机上部,随着顶进距离的增加,塌附范围越来越大,塌附土体越来越多,造成顶管顶进困难,同时引起影响范围内地表土体隆沉的现象。

原有的背土效应概念基本阐明了浅埋矩形顶管对正上方土体影响的现象和原因。但依托试验工程正上方土体的整体破坏现象,认为浅埋矩形顶管在顶进过程中,随着顶程逐渐增大,正上方土体与管节接触面积越来越大,在摩擦因数一定的情况下,正上方土体与管节的总摩阻力越来越大,超出了周边土体的整体约束能力,导致正上方土体伴随管节整体位移的突发破坏现象,称为整体背土破坏。

1.2 整体背土模型

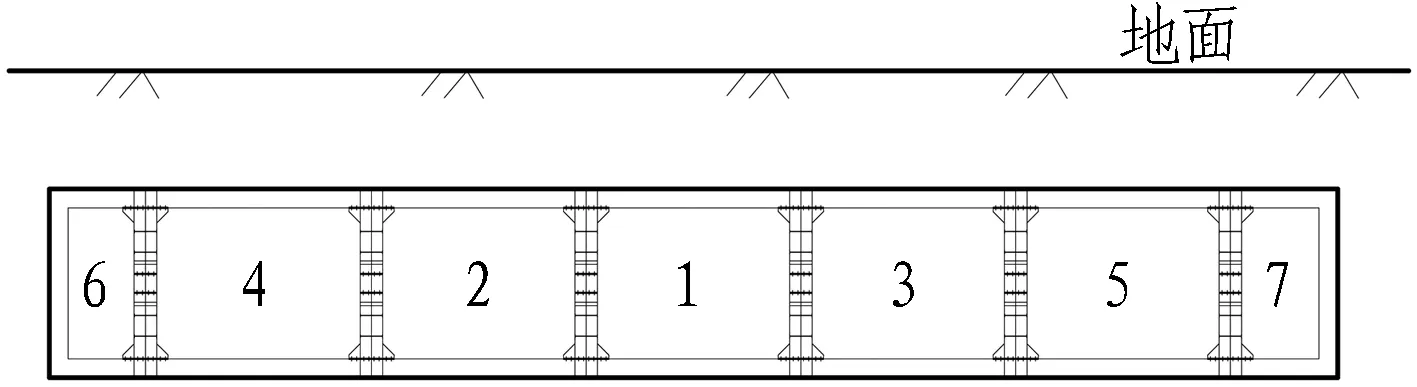

高毅等[11]通过建立简化模型,引入4个假定,总结得出了整体背土现象的发生规律,认为受到工具管节一般较后续管节大、顶管姿态调整、局部摩阻力不均等不利因素的诱导,顶管背土不可避免[11-12]。图1示出整体背土的力学模型,由图1可知: 管节上部小体积背土在顶进方向上受到底部摩阻力的作用,同时受到两侧土体的剪切约束作用。

1.3 力学分析

当管节顶部土体所受抗力难以抵挡其与管节的摩阻力时,将会发生整体背土现象。考虑到土体直接剪切破坏较被动剪切破坏所需的位移小,因此发生整体背土效应需要满足底部摩擦力大于双侧剪切约束力的前提条件,当其差值大于前端土体抗力时即发生整体背土破坏,如式(1)所示。

(1)

式中:Ff为顶管前端正上方土体受到的总管节摩阻力;Fu为顶管前端正上方土体单侧剪切极限约束力;Fs为顶管前端正上方土体单侧剪切滑移约束力;R为前端土体极限抗力。

根据前文对模型的受力计算分析,结合整体背土效应的形成过程,参考文献[11]的研究成果并化简后可得发生整体背土效应的前提条件:

γ′dbμ+Cb-2(c′+0.5Kγ′dtanφ′),d≥0。

(2)

式中:γ′为上覆土体的有效重度;d为上部覆土厚度;b为管土接触宽度;μ为管土摩擦因数;C为管土黏聚力;c′、φ′为有效应力强度指标;K为黏性土侧压力系数经验值。

由式(2)可知,发生整体背土效应的前提条件与顶进长度无关。

整体背土效应的破坏条件:

(3)

综上所述,式(2)—(3)为浅埋矩形顶管整体背土效应的预判理论公式。

1.4 措施与建议

根据式(1)—(3)不难发现,顶管整体背土主要与顶管机的顶程、顶管埋深、管节宽度、管土摩擦因数等参数有关。因此,避免或减弱整体背土效应的主要措施与建议如下:

1)勘察阶段应尽可能掌握工程地质情况,确定更为准确的管土摩擦因数;

2)设计阶段应根据预判理论进行核算,确定是否存在发生整体背土的可能;

3)施工阶段应保证减摩措施的施工质量,同时增加如管节涂蜡、采取性能优质减摩泥浆等措施减小整体背土效应的影响;

4)设计制造顶管设备时,应增加防背土装置,如增设帽檐、优化注浆管路等,以增强其防背土能力。

2 工程背景

2.1 工程概况

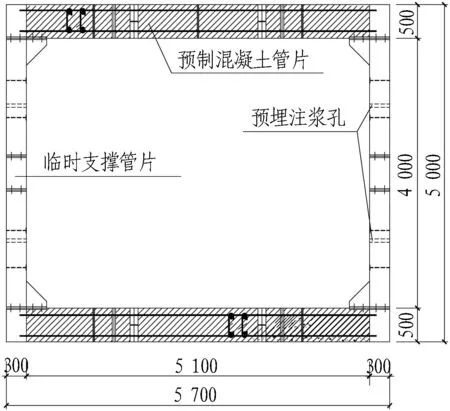

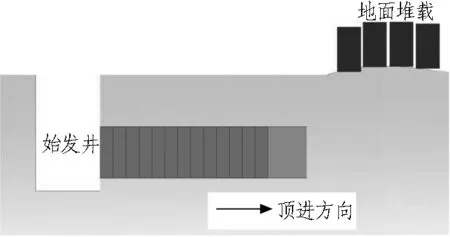

本工程位于郑州市经济开发区第六大街与南三环交叉口西北,拟采用顶管法施工。该地下停车场为地下单层6跨结构,建筑面积约为3 288 m2,设计停车位约93个,每个建筑面积约为35.35 m2。东端为顶管始发井,尺寸为36.55 m×13.47 m(坑底,长×宽),工作井深9.10 m;西端为顶管接收井,尺寸为36.55 m×9.47 m(坑底,长×宽),工作井深9.1 m。顶管顶进设计长度为61.58 m,采用1台5.00 m×5.70 m组合式顶管机顶推中间5个标准断面隧道,两侧隧道断面尺寸为5.00 m×2.85 m,顶管机覆土仅为3 m,从东往西顶进。依托工程施工工序示意图如图2所示。

(a) 平面图

(b) 断面图

该项目场地开阔,北侧为综合办公楼,南侧为技术中心,西侧为联合厂房。场区管线埋置较少,调查期间未发现敷设燃气、热力管线及军用光缆,仅埋设少量给、排水管,消防管道及电力线路等,且埋深较浅,对顶管段施工无影响。

2.2 工程地质与水文地质

本场地勘探深度范围内揭露的第四系(Q)沉积地层自上而下分别为: 杂填土、粉砂、粉土及粉质黏土。地下停车场明挖基坑段及顶管施工段隧道底板最大埋深9.1 m,且全部位于粉土层,稍湿,稍密—中密,分布连续。主要岩土参数见表1。

表1 主要岩土参数

场地范围内地下水类型为第四系潜水,地下水主要由大气降水补给,场地地下水位埋深约18 m,考虑地下水位年变幅为2 m。

2.3 组合式顶管机

顶管机根据本工程工况设计为矩形,由2台外形尺寸相同的设备并列组合而成,单台设备的外形尺寸为5.4 m×2.87 m×5.0 m(长×宽×高),并列组合后设备的外形尺寸为5.4 m×5.74 m×5.0 m(长×宽×高),如图3所示。顶管机主要组成部件为: 刀盘、前盾、尾盾、螺旋输送机、主顶油缸总成、始发基座、接收基座、环形顶铁、后靠墙等。

由于工程设计阶段并未考虑到整体背土破坏的可能性,因此该顶管机除了安装正常的减摩注浆系统外并未进行专门防背土设计。

图3 组合式顶管机

3 整体背土现象

3.1 现场概述

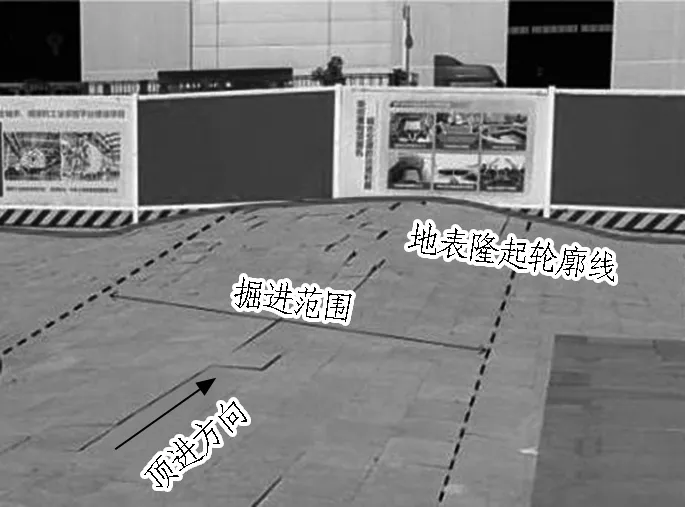

本工程顶管机掘进至第2条隧道32环(共44环,每环宽度为1.5 m)时,发现距离始发洞口较近地表出现塌陷,顶推力急剧增大,顶管机立即停止掘进。将地表回填夯实,继续顶管施工时,原塌陷部位再次发生沉降,且顶管机前方位置出现隆起现象,顶管正上方土体发生整体背土现象,如图4所示。

(a) 始发洞口附近

(b) 顶管顶进方向

3.2 原因分析

3.2.1 相邻隧道施工的影响

施工工序断面示意图如图2(b)所示,首先施工中间第1条隧道,完成后再进行相邻左侧第2条隧道施工。根据以往施工实践经验,顶管施工中均或多或少地存在整体背土效应,尤其是浅埋矩形顶管施工。第2条隧道掘进时,隧道上部土体已受到第1条隧道施工扰动影响,导致第2条隧道掘进时丧失右侧剪切约束力,左侧剪切约束力与前端土体抗力下降,在第2条隧道管节上部土体承受的底部约束力不变的情况下,更易产生整体背土现象。

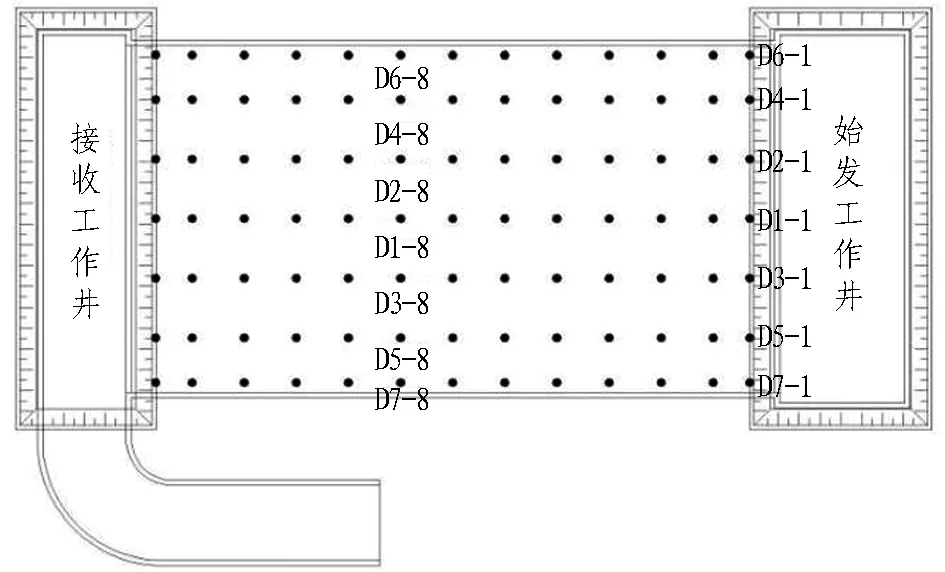

现场地表监测点布置如图5所示。监测断面间距约5.00 m,监测点布设于每条隧道中心线正上方。隧道地表沉降监测数据统计见表2,监测数据统计曲线见图6。

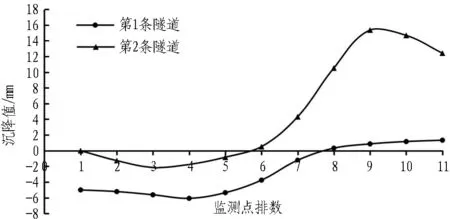

由表2和图6可知:

1)相同断面位置,第2条隧道的沉降值明显小于第1条隧道。

2)第1条隧道从D1-8位置开始出现隆起;第2条隧道从D2-6位置开始出现隆起,隆起出现位置更为靠前,隆起发展更快。

3)采取措施后,整体背土效应明显减弱。

图5 地表监测点布置示意图

第1条隧道监测点累计沉降值/mm第2条隧道监测点累计沉降值/mmD1-1-5.01D2-1-0.01D1-2-5.22D2-2-1.27D1-3-5.63D2-3-2.14D1-4-6.08D2-4-1.76D1-5-5.36D2-5-0.84D1-6-3.76D2-60.51D1-7-1.22D2-74.32D1-80.32D2-810.53D1-90.86D2-915.36D1-101.16D2-1014.68D1-111.33D2-1112.41

注: 表中均为隧道掘进时的地表监测数据;“+”表示隆起,“-”表示沉降。

图6 隧道地表沉降监测数据统计曲线图

3.2.2 姿态调整的影响

第2条隧道始发时,基座标高呈水平姿态,当刀盘及前盾进入土体时,由于前盾质量比尾盾大(约3倍),顶管机出现栽头现象。随后在进行顶管机姿态调整时关闭上部油缸,依靠下部油缸调节姿态,且调节缓慢。

上述姿态调整方式可能会引起浅埋矩形顶管管节顶部土体扰动加剧。相邻管节错台使管节顶部呈锯齿状,将会刮剪管节顶部土体,增加四周土体的摩阻力,如图7所示。随后施工中,通过将第1环管节与顶管机盾尾相连接,增大盾尾质量,栽头现象减弱。

图7 姿态调整影响示意图

3.2.3 顶管机停机

顶管机掘进第2条隧道时,受外界环境影响,顶管机出现了短时间停机。顶管机停机期间由于没有及时补充浆液、泥浆渗漏、失水等原因,导致管节与顶部土体间隙逐渐减小,减摩泥浆作用减弱,致使顶管上部土体与管节之间的摩阻力逐渐增大。待顶管机重新开始掘进时,管节与其正上方土体的摩擦因数增大,背土效应加剧。随着顶管机逐渐顶进,管节正上方土体逐渐摆脱四周土体的约束,形成整体背土现象。

3.2.4 减摩泥浆渗漏

本工程采用新型钢筋混凝土-钢结构组合管节作为永久结构的顶板;底板为钢筋混凝土构件,作为临时结构的部分为钢结构,各构件间采用高强螺栓连接,如图8所示。由于管节侧面钢结构未设置全封防水条,当减摩泥浆通过预埋注浆孔注入管节与土体的间隙时,泥浆极易从管节侧面钢结构拼缝处流失,无法形成完整的泥浆套,底部摩阻力无法得到有效控制,这也是整体背土效应发生的重要原因之一,如图9所示。

图8 组合管节示意图(单位: mm)

图9 减摩泥浆渗漏

4 整体背土处理措施

4.1 注浆管路排查

为排查减摩泥浆注入情况,首先将注浆管路所有开关关闭,然后依次从顶管机前盾至最后管节进行排查。具体施工组织情况如下。

1)人员安排: ①掘进操作人员负责顶管机注浆操控; ②值班人员负责监督闸阀开关及泥浆泄露情况; ③泥浆拌制人员1名; ④洞内具体施工人员3名; ⑤测量人员对地面顶管行径路线每隔5 m测取注浆压力初始值。

2)注浆施工: 首先综合考虑预配置泥浆性能、土体特性、注浆间隙、填充率等因素以及工程实际情况,确定减摩泥浆的配合比与每次拌制量,该工程每次拌制6 m3左右。以第2条隧道施工为例,洞内施工人员依次对顶管机首节至末节每个闸阀进行开、关排查,施工过程中由值班员监控闸阀开关及漏浆情况并及时汇报,由掘进操作人员记录每个闸阀的注浆参数(包括注浆压力、开始时间、结束时间及闸阀漏浆情况)。

3)待上述注浆施工完毕,将漏浆附近闸阀保持关闭状态,开启剩余闸阀开始进行减摩注浆。待注入10 min后开始掘进(掘进过程中保持注浆,可采用注入5 min、停止3 min的方式),掘进速度控制在5 mm/min,测量组每掘进30 cm对注浆参数进行监测,并将测量结果统计汇总分析。

4)注入减摩泥浆时,洞内安排2名施工人员巡视钢侧壁漏浆情况,发现渗漏应及时采用防水胶封堵钢侧壁拼缝。

5)顶管机停机过程中每隔30 min持续注入3~5 min减摩泥浆。

4.2 刀盘前方背土位置堆载

将顶管机刀盘前4 m、顶管机两侧范围及盾尾前3环管节位置进行标识,在标识位置使用18个油桶(200 L/个,约3.6 t)注水加载方式增加地表负重,如图10所示。

图10 背土位置堆载示意图

整体背土位置堆载可通过增加管节正上方土体的前端土体抗力,避免整体背土破坏的发生。

4.3 背土位置钻孔注水

在顶管机正上方土体范围内布置梅花形钻孔,间距1 000 mm×1 000 mm。使用洛阳铲(φ40 mm)配合风钻进行钻孔,钻孔深度为地面至顶管机顶部,约3 200 mm(实际深度根据原地面隆起高差确定)。

截取导管(φ32 mm)41根,长度为3 500~4 000 mm(因导管需高出地面300 mm以方便灌水,实际长度根据现场高差确定),植入钻孔位置,保证管路紧贴顶管机顶部;将水灌入导管内,按每个孔注入量约5 L(每0.5 h)考虑,如图11所示。

通过在背土位置钻孔注水,湿润软化顶管机正上方土体,减小管土摩阻力。

图11 顶管机上部钻孔注水示意图

Fig. 11 Sketch of drilling water injection upon pipe jacking machine

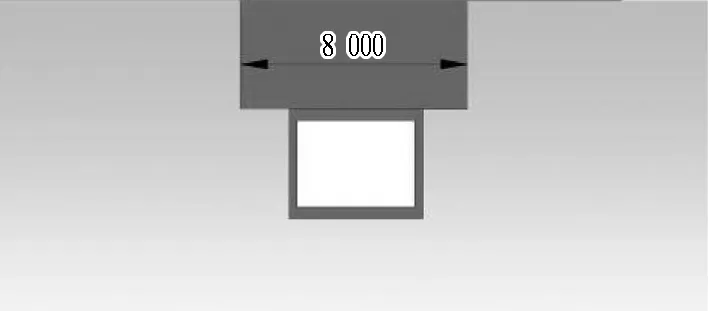

4.4 施作隔断墙

在第2条隧道顶管机后上方2个隆起部位施作隔断墙,如图12—13所示。分别在鼓包前方(掘进方向)开挖长8 000 mm、宽1 000 mm、深2 500 mm的沟槽,按构造配筋,浇筑C30早强混凝土,并在隔断墙位置布设监测点,待混凝土强度达到85%后再进行掘进。顶管机掘进期间,应随时观测隔断墙及背土变化。

图12 隔断墙横断面示意图

图13 隔断墙纵断面示意图(单位: mm)

5 结论与建议

本文在现有研究成果的基础上,结合整体背土理论,依托某地下停车场项目,从整体背土破坏现象、发生原因、处理措施等多个角度对整体背土效应进行研究,最终得出如下结论。

1)浅埋矩形顶管发生整体背土现象主要是由于管节正上方土体受到的底部管土摩阻力大于管节四周的约束力引起的。

2)浅埋矩形顶管在顶进过程中,随着顶程逐渐增大,正上方土体与管节接触面积越来越大,在摩擦因数一定的情况下,正上方土体与管节的总摩阻力越来越大,超出了周边土体的整体约束能力,导致正上方土体伴随管节整体位移的突发破坏现象,称为整体背土破坏。

3)整体背土现象一旦发生,处理难度较大。本项目通过采取注浆孔排查、刀盘前方背土位置堆载、背土位置钻孔注水、施作隔断墙等措施处理整体背土现象,取得了良好的效果。

4)浅埋矩形顶管工程应采取必要的措施避免整体背土现象的发生;在无法改变管节四周土体抗力的前提下,通过减小管土摩擦因数可有效避免整体背土现象的发生。

本文主要依托实际工程提出了浅埋矩形顶管整体背土效应原因与处理措施,尚需根据更多的工程实践进行验证完善。下一步将引入岩土本构模型,主要针对整体背土效应的产生机制展开更为深入的研究。