高液限土改良后进行路基填筑在铁路工程中的研究与应用

2019-04-09中交第三航务工程局有限公司范绍随

文| 中交第三航务工程局有限公司 范绍随

1.高液限土概述

深茂铁路江门至茂名段是按照客货共线铁路标准建设的一条时速200km/h的铁路。按照客货共线铁路标准、规范中有关路基填料分组的定义,铁路工程中液限含水率≥40%的土为高液限土。针对高液限土,我国铁路工程建设具有明确规定,达到以上标准的施工填料不可直接进行路基填筑,需经特殊处理后才可用于工程中。高液限土渗水速度相对较慢且土颗粒较小,因此其相比较其他土体材料,此种土质本身水分不易流失。与此同时,若土体出现失水情况时,此种土质将会出现收缩现象,从而导致地面出现干裂等情况。虽然该土体在干燥环境下能够具备较强硬度,但却易出现压碎、开裂等现象。

2.工程应用分析

2.1 路基填筑要求

本施工段落隶属于广东省阳江地区,全路段实际长度为22.2km,其中路基长度15.6km,全路段所采用的土石方量约在290万m3。按照设计和规范要求,本段路基压实后地基系数K30应不小于90Mpa/m。

2.2 土质调查分析

在路基填筑正式施工前,对现场土体进行了取样试验,现场土体经检测液限为41.5%,属于高液限粉质粘土,运至填筑区段后,直接进行填筑试验,路基填筑完成后,检测地基系数K30仅有61MPa/m,不满足设计90MPa/m的要求,且路基表面存在裂缝现象。

从现场观察看,该类土在填筑过程中表层遇水容易软化、泥化,开挖出来时呈块状,初步碾压后便呈碎块状,多遍碾压后则呈细砾、黏粉混合状,表层遇水后部分呈泥状,碾压质量极难控制,路基工后变形隐患较大。所以由于路基填料自身高液限的特性,如若直接采用此种填料进行填筑,将造成路基填土难以压实、软簧、裂缝等一系列不良病害,路基填筑质量不能满足设计要求。

针对此现象,对全线路基填料进行了取样检测,取样点土体性质试验表明,区段范围内填料多属于高液限土。按照现场填筑试验结果看,区段范围内高液限土不能直接利用。但是,区段范围内高液限土分布范围较广,全部废弃必然导致增大投资,延误工期,对周围环境造成的极大的负面影响。所以,必然要对区段内高液限土进行合理处治后方可用作路基填料。因此,有必要对高液限土处置方法进行试验研究确定。

2.3 高液限土处置方法的确定

针对高液限路基填料问题,各方研究决定:一是通过晾晒土体降低含水率的方法来改善土体的特性,检测压实后地基系数K30是否满足设计要求;二是进行物理改良的方法,检测压实后地基系数K30是否满足设计要求。三是进行化学改良的方法,检测压实后地基系数K30是否满足设计要求。

(1)通过晾晒降低含水率的方法

取一段路基选取两个断面,通过晾晒进行7天含水率观测,早7点、晚6点各观测记录一次。

根据含水率检测情况,发现晾晒前土体含水率为23%,7天后土体含水率变为19%,仅下降了4%,并且土体含水率经过一天晾晒后,在第二天早上升高。采用7天晾晒后的填料进行填筑试验,填筑完成后检测地基系数K30仅有75MPa/m,不满足设计90MPa/m的要求。故采用晾晒降低含水率的方法不可行。

(2)物理改良

土体是由固体颗粒、水和空气所组成的。其中固体颗粒和水都是不可压缩的,由于土体本身具有空隙,空隙间相互联通,故土体中的空气也不可压缩。故要增加单位土体中固颗粒的含量,减少土体中的空隙,使土体达到密实,只有将土体中的水分和空气尽量排出。但对高液限土来说,采取压实措施只能将土体中的空气排出,土体中的水分变化极小。而且由于高液限土具有高含水率、渗透性差的特点,一经饱和,土体中的水分很难流出,即使采取各种压实措施,也很难将土体中的水分挤出,易出现软化、弹簧等现象。

高液限土中细颗粒占比大,粗颗粒占比小,故存在部分粗颗粒在细颗粒中呈悬浮状态;如果向土体中掺入砂或碎石,加大土体中粗颗粒组的比例,粗颗粒之间的空隙将由细砂或碎石和细颗粒共同填充;如果继续加大粗颗粒的比例,粗颗粒将在土体中相互联结,起到支撑骨架的作用,粗颗粒间的空隙由砂或碎石充满,砂或碎石间的空隙由细颗粒充满,通过细颗粒的粘结作用,使填料形成密实的土体结构。同时,掺入砂或碎石的填料在压实过程中,因为粗颗粒的存在,改善了土体的渗透性,水分和空气可以通过空隙排出,土体将具有较好的压实效果,从而具有较高的强度和稳定性。并且随着砂或碎石比例的提高,土体的压缩性将降低,也将更适合用于路基填筑。所以,通过掺砂或碎石物理改良高液限土进行路基填筑在理论方面可行。

为此,取一段路基进行掺砂、碎石物理改良试验并验证改良效果。物理改良采用掺10%、20%、30%砂和掺10%、20%、30%碎石进行试验,分别取不同的段落进行施工,施工过程中严格控制各种填料的数量,严格控制砂、碎石的掺料比例。路基填料经碾压后进行了K30地基系数检测,掺砂法和掺碎石方法各采用3种比例(10%、20%、30%),各测量3个断面,掺砂法压实后K30分别为62 MPa/m、63 MPa/m、62 MPa/m;63 MPa/m、65 MPa/m、64 MPa/m ;66 MPa/m、68 MPa/m、69 MPa/m,掺碎石法压实后K30分别为64 MPa/m、63 MPa/m、64 MPa/m ;69 MPa/m、71 MPa/m、70 MPa/m;78 MPa/m、80 MPa/m、79 MPa/m,均不满足设计要求。故采用掺砂或碎石物理改良高液限土的方法进行路基填筑行不通。

(3)化学改良

石灰改良高液限土是在土体中掺入一定比例的石灰,使石灰与填料发生吸水、膨胀、阳离子交换、结晶胶凝硬化等作用,使土体的性质得到根本性的改善,其主要的作用如下:

①吸水、膨胀作用

生石灰可以在土体中发生消解作用,吸收水分,同时发生膨胀现象,使得土体脱水,颗粒间空隙减少,使得土体更加密实,而且石灰消解产生氢氧化钙,能使石灰与土中颗粒发生更好地作用。

②阳离子交换作用

土体表面吸附着一定量的钠、氢、钾等阳离子。石灰是一种强电解质,石灰掺入土体后会游离出钙、镁阳离子,会和土体中钠、氢、钾阳离子发生离子交换作用,形成碳酸钙、碳酸镁结晶体,易使土颗粒间凝结成团,形成团粒稳定结构。

③结晶胶凝硬化作用

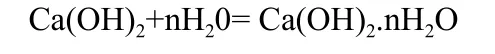

生石灰掺入土中会发生离子交换形成氢氧化钙,而饱和的氢氧化钙易发生结晶作用,化学反应如下:

由于结晶作用,氢氧化钙由胶体逐渐转变成晶体。晶体相互间牵连,能够与土体颗粒一起形成共晶体,将土粒包裹成晶体状。在离子交换作用下,土颗粒与石灰进一步发生反应,转变成含水碳酸钙等,最终形成的胶凝物质是一种很好的结合料,在土体表面形成保护套,使石灰土获得很好的强度和稳定性。

综上,现场取一段路基填筑段落对填料按照掺石灰化学改良的办法进行路基填筑。掺灰量按照3%和5%分别进行试拌,分别进行试验,试验结果分别为:掺石灰3%的段落选取3个断面,K30检测3个点,各断面平均值分别为79MPa/m、78MPa/m、76MPa/m,小于设计90MPa/m的要求;掺石灰5%的段落选取3个断面,K30检测3个点,各断面平均值分别为98Pa/m、96MPa/m、97MPa/m,满足设计及规范要求,不存在裂缝现象。故采用掺入3%石灰对高液限土进行化学改良的方法行不通,采用掺入5%石灰对高液限土进行化学改良的方法是可行的。

故在全线范围内采用掺5%石灰对原填料进行改良,全线路基采用改良土进行填筑。路基施工完成后,工后沉降满足设计、规范的要求。

结语

本文通过理论分析和现场试验的方法对高液限土改良方法进行了系统的研究,对比得出高液限土改良的优选方案。本次研究仅针对高液限土改良进行了狭义范围的研究,研究面还不够广泛,故需要进一步扩大研究范围,总结相关经验。下一步有待进一步解决的问题主要有:

1.高液限土因地域的不同会呈现不同的力学特性,即使在同一地区其特性也不尽相同,所以需要对不同的高液限土进行详细的试验,确定土的特性,可能选择不同的改良方法,取得较全面的认识 。

2.本文仅对路基填筑压实后K30指标进行试验论证,参考指标较狭义,不能综合反映压实后路堤的各项力学性能,其他试验数据有待进一步试验论证。

3.石灰改良高液限土尽管提高了土体物理力学性能,但是可能使土体的破坏方式从延性破坏变换成脆性破坏。对于路堤而言,增大了路堤稳定破坏的不可预见性,值得进一步研究。