探析如何提高不锈钢管焊接拍片一次合格率

2019-04-09陈建忠

黄 震,陈建忠

(中船澄西船舶修造有限公司,江苏 江阴 214433)

随着船舶市场竞争愈加激烈,为了满足公司修造船转型发展的要求,公司近年来承接了沥青船、化学品船、成品油轮等新造船订单以及某系列的双相不锈钢化学品船、某系列化学品船等高端船舶的修理改装任务,这些船舶的相关系统管路大量采用不锈钢作为输送介质的材质,装载货物的特殊性决定了船东对不锈钢管的焊接质量要求非常的严苛。

化学品船建造中有大量的不锈钢管制作,在某化学品船不锈钢管制作中,焊接接头有上万个。这些接头的焊接质量关系到船舶的航行安全与货物的安全运输与驳运。按照设计要求以及DNV GL船级社规范,对外径>76.1 mm的 Ⅰ 级管对接焊缝,焊后100%RT探伤;外径>101.6 mm的 Ⅱ 级管与外径≤76.1 mm的 Ⅰ 级管的对接焊缝,焊后至少10%RT探伤。该船不锈钢管焊接拍片一次目标合格率为96%,经过对以往制作的不锈钢管的拍片合格率以及拍片不合格缺陷类型进行梳理、统计与分析得出,焊接缺陷与装配精度是影响拍片合格率的主要原因,见表1、表2。

表1 近年拍片合格率统计表

表2 影响拍片合格率的因素表

1 目标可行性分析

经过测算分析,拍片一次合格率平均为91.5%,主要缺陷因素占比:气孔与夹渣占比79.3%,其它因素20.7%。因此,减少焊接缺陷如气孔与夹渣的产生以及提高装配精度可大幅提高拍片合格率。

2 主要焊接缺陷因素分析

焊接缺陷亲和图,见图1,可以分析出气孔、夹渣这2种主要影响拍片合格率的焊接缺陷是由多种因素相互交叉影响造成的。

图1 焊接缺陷亲和图

1)气孔。气孔产生的原因主要有:气体的纯度、施焊过程中的保护措施、施工环境的影响、母材的清理工作、焊接材料的保护以及施工人员的自主质量意识与技能水平参差不齐等。

2)夹渣。焊接时,不遵守焊接工艺规程(WPS)与焊接作业指导书等工艺文件,焊接电流选择过大、钨极伸出长度过长,定位焊时不充气保护而造成定位焊被氧化,施工环境中的风、尘等是影响夹渣产生的主要原因。

3)装配流程的因素。装配流程没有彻底优化,造成高效焊效率低下,没有充分发挥自动焊机的优势,是影响焊接质量稳定的次要原因。

3 改进措施

通过以上原因分析,从改变施工人员的质量意识,提高技能水平以及相关工装的利用、配件改进和高效焊的推广与加强生产过程中的管控等方面,可提高焊接质量以及焊接拍片一次合格率。

3.1 加强施工人员的质量意识

编制不锈钢管焊接作业指导书、自动焊机作业指导书并结合WPS组织相关施工人员进行理论知识学习,掌握不锈钢管的装配质量要求,焊接定位质量要求、焊接过程中的细节处理要求等,进一步强化员工自主质量意识。

3.2 提高焊工技能操作水平

推广氩弧焊焊接的新式手法——摇摆焊,可进一步提高焊缝成形质量以及拍片合格率。以往氩弧焊焊接手法以传统飘把方式为主,焊枪是腾空的,对于操作人员手持焊枪的稳定性要求比较高,技能操作要求相当高。由于操作人员的技能有高有低,造成焊缝表面成形质量参差不齐,内部质量也不稳定,常出现夹钨、未焊透、未熔合、气孔等缺陷。摇摆焊的特点是焊枪瓷嘴紧贴管子坡口,靠手腕的转动带动瓷嘴的左右摇摆来焊接,操作焊枪稳定性高,焊缝成形美观且拍片合格率高,在劳动强度方面也能适当减轻焊工的体力。

经过一段时间的推广、练习,目前大部分焊工已掌握摇摆焊手法。焊后,管内成形焊缝余高满足船东提出的0~1.5 mm;经X光拍片,无未焊透、未熔合、夹渣等缺陷。

3.3 工装利用

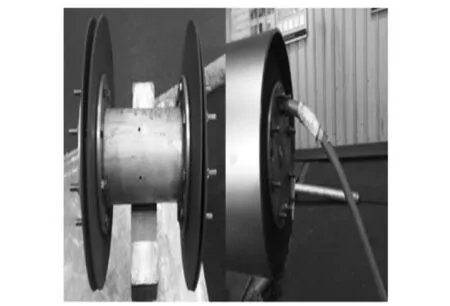

充分利用各种工装,满足管子装配精度,提高焊接质量和降低生产成本。如:①加温管装配专用夹具,见图2。此工装可有效的保证加温管装配时的同心度,提高了焊接质量和尺寸精度。②局部充气定位工装。大管径装配定位时使用,保证了定位焊缝的质量,节约了氩气的使用成本。③焊接充气工装,见图3。在焊接区域造一个气室,与整管充氩保护相比,缩短了充气时间,节约了氩气充气使用量,保证了管内氩气的纯度,提高了焊接质量和工作效率。

图2 加温管定位夹具

图3 焊接充气工装

3.4 改进设备配件

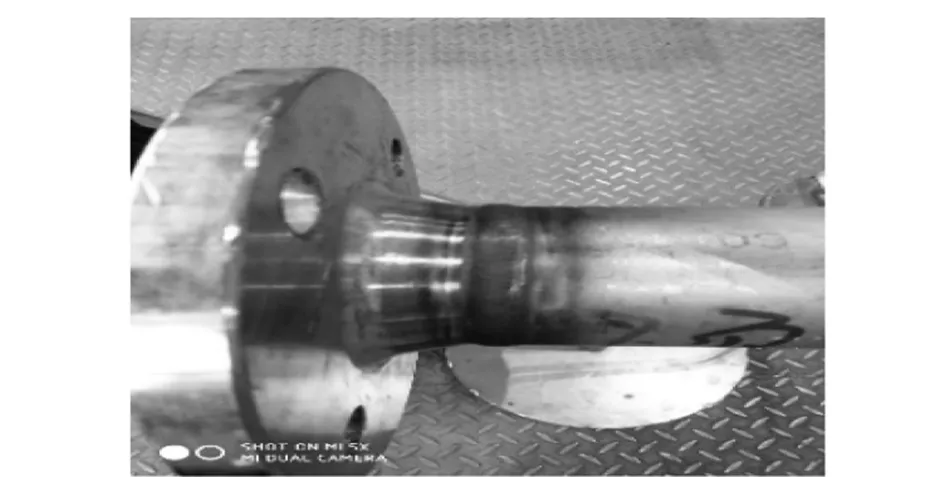

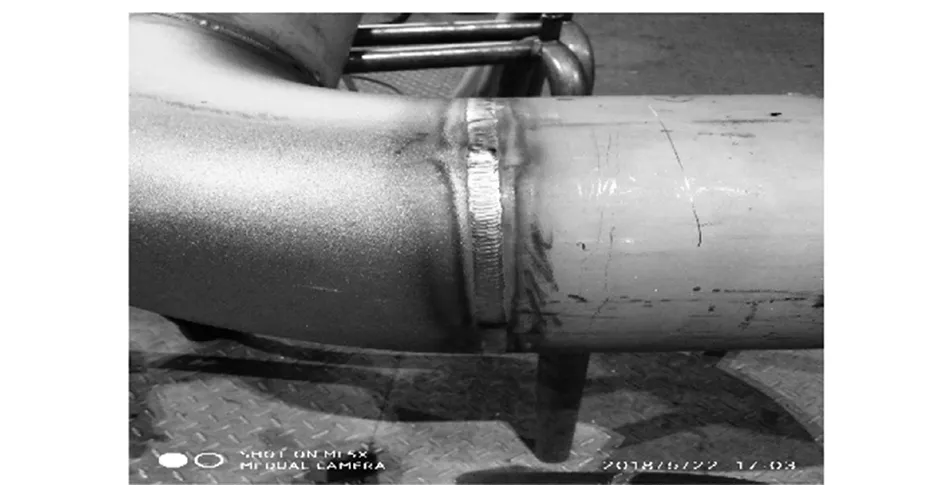

在化学品船的不锈钢管焊接中防止晶间腐蚀是最重要的一环,不锈钢焊接时热敏感较强。通过对氩弧焊枪的导流件和陶瓷喷嘴改进,可有效提高焊接过程中的气体保护效果,降低焊接热敏感,提高焊接质量。一般氩弧焊枪的导流件和陶瓷喷嘴都只是标配的普通组合,改进后的是带筛网导流件和喷嘴组合。带筛网的导流件在出气的过程中与普通组合相比,由于筛网的作用,喷出的气体更均匀,挺度更大,对熔池的保护效果更好,有利于减少气孔的产出,适合焊接时热敏感强的金属。经实际使用对比,在相同管径、相同壁厚、相同焊接位置采取相同电流、相同气体流量、相同焊接速度,使用普通组合焊接后,焊缝的颜色发暗、偏灰黑,见图4;使用带筛网的导流件组合焊接后,焊缝的颜色发亮、偏金黄,见图5;使用筛网组合的焊接质量优于普通组合,而且管径越大焊接效果越好,见图6、图7。

图4 普通组合焊接效果

图5 筛网组合焊接效果

图6 管-法兰对接焊缝成形

图7 管-弯头对接焊缝成形

3.5 生产过程管控

在生产过程中,对作业前、作业中、作业后进行全面管控。

1)作业前。检查施工人员是否佩戴干净手套作业,在管子进行装配前,检查管端坡口是否按照作业指导书、WPS要求进行清理;检查焊材是否按要求存放;检查焊接前是否对焊缝进行清洁等。

2)作业中。在焊接过程中,检查电流大小、保护气体流量是否符合WPS;使用接触式测温仪抽检多道焊时层间温度的控制。不锈钢焊接时,层间温度必须控制在150 ℃以下,可有效防止不锈钢管的焊接接头因热输入过高,以及在450~850 ℃的危险区域停留时间过长而产生晶间腐蚀。

3)作业后。检查管内外焊缝成形是否符合工艺要求,检查前一天所完成的管子装配与焊接的实名制表格的填写情况。

3.6 推广高效自动化焊接

自动焊机焊接与手工焊接相比,焊接质量稳定、效率高、焊缝成形美观,且管径越大,工作效率越高。针对自动焊机的特点与以往的试验数据以及效率情况分析,预先对图纸进行了梳理,所有不锈钢管外径≥168 mm的直管的焊接,必须使用自动焊机焊接。对于有支管、弯头连接的,消化图纸、优化装配流程,充分发挥自动焊机的效率。如图8,先完成主管装配,用自动焊机完成主管的焊接;然后装配支管,最后用手工焊接完成。这样既满足了自动焊机的操作要求,提高了焊接质量和工作效率,又能在后续装配中,纠正因焊接变形引起的误差,保证整体尺寸精度。

图8 优化装配焊接图

4 措施实施后的效果

4.1 焊接质量的提高

落实改进措施后,分别对近6个月的焊接拍片一次合格率数据进行统计,见表3。由表3知,拍片一次合格率平均98.3%,焊接质量显著提高。

表3 近6个月不锈钢管焊接拍片一次合格率表

4.2 高效自动焊的推广

8月—12月的自动焊焊接数据统计,见表4。自动焊平均比例达到88.65%,显著提高了工作效率与焊接质量。

表4 自动焊焊接数据统计表

4.3 改进后的成本对比

焊接拍片一次合格率从往年的91.5%提高到目前的98.3%,提高率达到6.8%,焊缝返修数量明显减少。通过推广高效自动焊后,高效焊比例达到88.65%,节省了大量的人工成本以及物资与动能消耗。

1)减少不合格焊缝返修成本。与往年相比,减少了约20条焊缝的返修。根据经验统计,返修工时约第一次焊接工时的3倍,按第一次焊缝焊接打磨需1 h计算,共节省相关工时60 h;按人工损耗、物资与动能损耗工时单价为105元/小时,共节约6 300 元返工成本。

2)提高效率节约成本。自推广高效自动化焊接以来,8月—12月符合条件的焊缝总长度为257 403.6 mm。通过计算后,对比公司成熟焊工1 d可施焊1 095 mm,综合估算可以提高焊接效率70%左右,节省工时840 h,按每小时105元计算,可节约综合费用达88 200元左右。

5 结束语

通过落实以上改进措施,实施生产全过程管控,员工们的工作态度有较大的改变、提高了自主质量意识;通过对摇摆焊技术的推广以及焊枪配件的改进,焊工们的技能水平得到一定的提升,焊接质量得到了较好的改变,X光拍片后评定的Ⅰ级焊缝明显高于以往,拍片一次合格率稳定在96%以上。今后还需对已编制的工艺文件进行不断的优化完善,以供施工人员学习并进一步提升自动焊的使用率;现有的工装设施也需不断改进,以进一步提高焊接质量与工作效率,为公司修造船转型发展提供更有力的支撑。