西铭矿48707工作面瓦斯孔抽采半径研究

2019-04-09孙东民

孙东民

(山西焦煤西山煤电集团公司西铭矿,山西 太原 030052)

0 引 言

瓦斯是影响矿井安全生产的重要因素,目前,治理瓦斯最常用的方式是瓦斯抽采,本煤层瓦斯抽采是工作面治理瓦斯超限的重要技术手段。在瓦斯抽采过程中,只有根据瓦斯抽采半径确定合理的钻孔间距和数量,才能保障工作面瓦斯抽采的效果,若钻孔间距过大,则存在瓦斯抽采盲区,影响瓦斯的抽采效果;若钻孔间距过小,则可能出现串孔显现,导致抽采效率低下,造成一定的人力和物力的浪费,因此,确定合理的抽采半径对提高瓦斯抽采效率,保障抽采效果有着重要意义[1]。

目前,对于确定瓦斯抽采半径的方法主要包括压降法、数值模拟法、气体示踪法和瓦斯流量法等。几种方法各有优劣,在实际操作中,利用压降法确定抽采半径时,受封孔质量和水压等因素的影响,很难测到真实的瓦斯压力,难以确定合理的瓦斯抽采半径;数值模拟法虽然更加便捷,但其建立的模型往往过于理想化,所得抽采半径与实际存在较大误差;气体示踪法受井下实际条件影响,对封孔要求过高,测定的成功率往往不高[2-4]。因此,本文利用瓦斯流量法,根据西铭矿48707工作面实际地质条件,确定本煤层瓦斯钻孔的抽采半径。

1 工作面概况

西铭矿属于西山煤电旗下主力矿井,位于山西省太原市附近,48707工作面位于1018水平北七采区,主采8号煤层,工作面标高为+1014~+1052m,对面标高+1256~+1485m,盖山厚度220~446m,平均333m。煤层厚度为4.30~7.30m,平均6.10m,倾角为2°~18°,平均5°,煤层节理发育,结构复杂。煤层上部夹石为0.60~3.50m,平均2.40m,岩性为泥岩或砂质泥岩;下部夹石为0.30m左右的页岩或炭质页岩。8号煤上分层厚度0.55~0.70m,平均0.60米;下分层厚度2.84~3.40m,平均3.10m,厚度变化不大,属单一稳定的中厚煤层。工作面绝对瓦斯涌出量为25m3/min,相对瓦斯涌出量为7.2m3/t,根据该采区其他工作面的瓦斯抽采半径测试,在抽采60d条件下,抽采半径约为3.0m左右。

2 瓦斯抽采测定

2.1 测定原理

瓦斯抽采就是利用煤层中瓦斯压力和钻孔内负压的共同作用,将煤层内瓦斯抽出,在钻孔周围,会形成以钻孔中心线为轴心的近似圆形的抽采影响圈,影响圈半径即瓦斯的抽采半径,随着抽采时间的增长,瓦斯抽采半径随之增大,直到压力过小,不足以使瓦斯顺利抽出为止。而利用瓦斯流量法测试瓦斯抽采半径,就是在抽采孔附近布置瓦斯涌出观测孔,当观测孔内瓦斯涌出量连续四次缩减量大于10%或涌出量为负时,则此观测孔与抽采孔之间的距离就是对应抽采时间内的瓦斯抽采半径。

2.2 钻孔布置

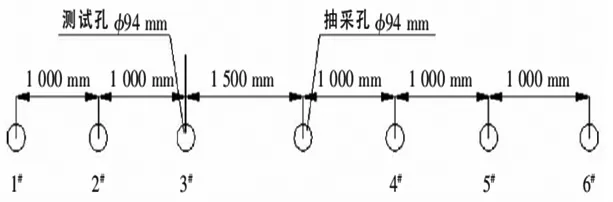

钻孔在距离48707工作面切眼60m处的运输巷中布置,在抽采孔两侧各布置3个观测孔,见图1。

图1 钻孔布置

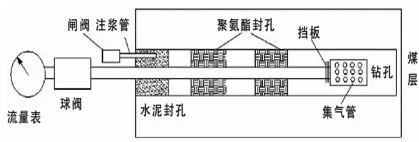

如图所示,1#~6#孔为观测孔,钻孔深度为50m,直径为94mm,观测孔中间为抽采孔,抽采孔深度为60m,直径也为64mm,由于煤层平均倾角为5°,属于近水平煤层,观测孔与抽采孔处于同一高度,均垂直煤壁布置。钻孔施工完成后,要及时进行封孔工作,封孔应采用聚氨酯和直径为50mm的塑料管,观测孔封孔深度为8m,抽采孔为12m,利用分段封孔的方法,以提高封孔质量,封孔示意图如图2所示。封孔工作完成后,开始对瓦斯进行抽采观测,为保证抽采工作顺利进行,抽采孔负压应保持在13.8~15.2kPa。

图2 封孔示意图

2.3 施工工艺

1)选择钻孔位置时,要注意尽量避开渗水明显的地段,减少水压对观测的影响,钻机工作时,要密切关注工作情况,避免安全事故的发生;

2)钻机退杆过程中,要保持缓慢速度,同时保持高压通风,尽量吹净钻孔内的碎屑;

3)封孔速度要快,施工前要对钻孔进行透孔处理,封孔时间不得超过2min;

4)瓦斯抽采前,要对抽采系统进行仔细检查,确保抽采管路通畅且没有漏气现象。

2.4 观测方法

瓦斯抽采开始后,利用观测孔对瓦斯涌出量进行观测,每天观测一次,共观测60d,记录数据,绘制瓦斯涌出量变化曲线,根据观测结果,确定瓦斯抽采钻孔有效影响半径,然后对数据进行回归分析,确定拟合方程,得到相应时间内的瓦斯抽采半径。

3 观测结果及分析

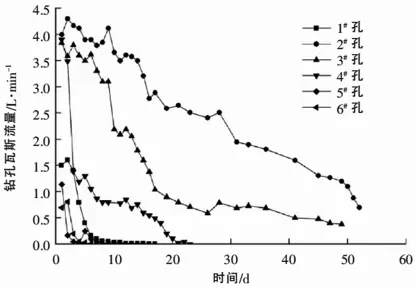

瓦斯抽采过程中,观测1#~6#观测孔内的瓦斯涌出量,记录数据,并绘制变化曲线,如图3所示。

图3 各钻孔瓦斯流量变化曲线

根据抽采半径测定原理,可得出以下结论:

1)1#观测孔在观测第8d时瓦斯涌出量降为0,但是,距离抽采孔更近的2#、3#观测孔瓦斯涌出量缩减幅度较小,说明瓦斯抽采影响范围并未影响到1#孔,1#观测孔数据的异常变化可能由于封孔质量不佳,因此该孔数据无效,没有参考价值;

2)2#观测孔在观测第45d时,瓦斯涌出量连续4次降幅超过10%,由此可以确定在第45d时,瓦斯抽出影响范围到达2#观测孔,抽采半径为2.5m;

3)3#观测孔在观测第9d时,开始受到瓦斯抽采的影响,在第18d时,瓦斯涌出量连续4次降幅超过10%,由此可以确定在第18d时,瓦斯抽出影响范围到达3#观测孔,抽采半径为1.5m;

4)4#观测孔在观测第8d时,瓦斯涌出量连续4次降幅超过10%,由此可以确定在第8d时,瓦斯抽出影响范围到达4#观测孔,抽采半径为1.0m;

5)5#观测孔在观测第4d后,瓦斯涌出量降幅明显减小,且现场观测到孔内开始充水,因此该孔数据无效,不具有参考价值;

6)6#观测孔在观测第5d时瓦斯涌出量降至0,经现场观测,可能是由于孔内塌陷导致,因此,该孔数据也应舍弃。

通过上面的分析,2#、3#和4#观测孔为有效观测数据,在抽采8、18、45d时,瓦斯抽采影响半径分别为1.0、1.5、2.5m,利用回归分析的方法,对以上数据进行拟合,可得回归方程为

式中:y为抽采半径,m;t为抽采时间,d。相关系数R2=0.992,拟合曲线如图4所示。

图4 瓦斯抽采半径与时间的拟合曲线

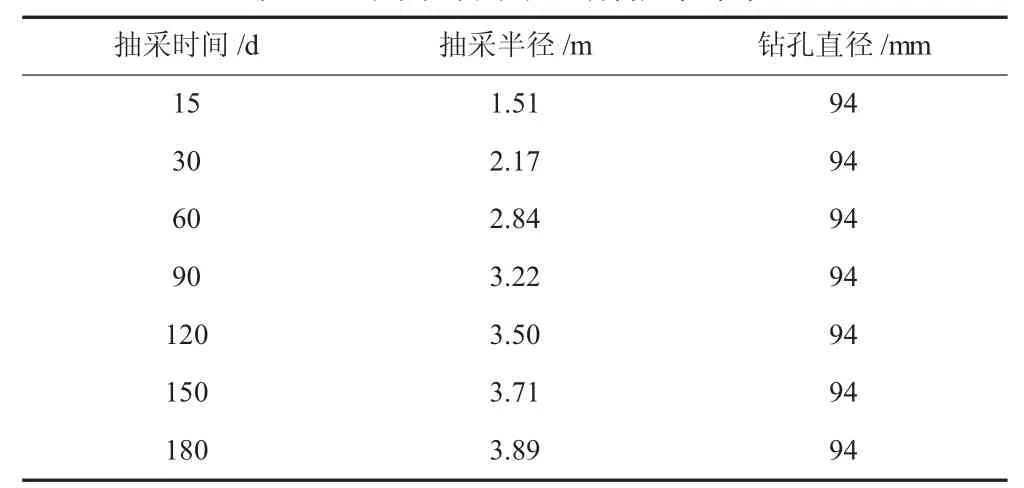

根据拟合方程,可得不同时间下的瓦斯抽采半径如表1所示。

表1 不同时间下瓦斯抽采半径

由图4和表1可以看出,在抽采60d时,瓦斯抽采半径为2.84m,与邻近工作面测试结果(3m左右)接近,说明该测试结果基本可靠,瓦斯抽采90d时,抽采半径为3.22m,且抽采半径增幅逐渐放缓,在180d时,抽采半径为3.89m。在实际生产中,一般瓦斯抽采时间为90~180d,因此该工作面的瓦斯抽采半径为3.22~3.89m。

4 结 论

为确定本煤层瓦斯抽采半径,根据48707工作面实际条件,利用瓦斯流量法对抽采半径进行现场测定,得到以下结论:

1)分析各瓦斯抽采半径测定方法的优缺点,确定采用瓦斯流量法,分析其测定原理,提出测定布置方案;

2)根据测定结果,绘制瓦斯流量变化曲线,利用回归分析的方法,得到拟合方程,最后确定在抽采90~180d的条件下,瓦斯抽采半径为3.22~3.89m,为工作面瓦斯抽采钻孔的合理布置提供参考,有效提高了瓦斯抽采效率。