浅谈寺河120MW瓦斯发电厂烟气脱硝设计

2019-04-09罗申国

罗申国

(煤炭工业太原设计研究院 ,山西 太原 030001)

0 引言

瓦斯发电厂利用燃气内燃发电机组发电过程中,机组缸套内温度达600~800℃,做功过程中会产生氮氧化物,进口燃气内燃发电机组排放烟气中的氮氧化物浓度约500mg/Nm3,国产燃气内燃发电机组排放烟气中氮氧化物浓度高达1500~2000mg/Nm3。随着国家对环境污染的重视,对瓦斯发电厂的氮氧化物进行了排放浓度和排放总量的双重控制,新建瓦斯发电项目必须安装烟气脱硝装置,已建成项目逐渐实施烟气脱硝改造治理,排烟管直径大于0.8m的还必须安装环保在线监测仪表进行实时监控。

寺河120MW瓦斯发电厂安装有60台1.8MW燃气内燃发电机组配套12台6t/h余热蒸汽锅炉拖动4台3MW蒸汽轮机进行燃气-蒸汽联合循环发电,分四个单元厂房布置,每个单元厂房各布置15台1.8MW燃气内燃发电机组、3台6t/h余热蒸汽锅炉及1台3MW蒸汽轮机。经第三方机构出具的烟气成份检测报告,NOx排放浓度折算至标态为313mg/Nm3(标态、干基、15%O2),满足环评报告批复排放标准要求,但不能满足现行的《火电厂大气污染物排放标准》最高允许排放浓度为120mg/Nm3要求,排放烟气中大部分为NO2,烟囱存在“冒黄烟”现象。企业为了达到国家更严格的氮氧化物排放标准要求,以及承担更多的社会责任,对现有12台余热锅炉烟气系统建设氮氧化物脱除设施,消减氮氧化物排放总量,消除烟囱“冒黄烟”现象。

1 脱硝工艺选择

瓦斯发电过程中排放的氮氧化物主要包括一氧化氮(NO)和二氧化氮(NO2),这两种气体统称为氮氧化物(NOx),在燃烧过程中氮氧化物的生成量和排放量与燃料的燃烧方式、燃烧温度和过量空气系数等燃烧条件有关。在燃料燃烧过程中生成的NOx主要有热力型NOx、快速型NOx和燃料型NOx三种途径。瓦斯发电厂NOx的来源主要为快速型NOx和热力型NOx。

目前,常规燃煤电厂烟气脱硝分为炉内脱硝和炉后脱硝。炉内脱硝是通过降低燃烧温度、减少燃烧空气、缩短烟气在炉内的停留时间和采用低氮燃烧技术等手段来控制NOX的产生,瓦斯发电厂是通过燃气内燃发电机组燃烧瓦斯做功发电,内燃机为成型产品,不能改变其燃烧条件和燃烧状态,故不能采用该方法。炉后脱硝使用较多的方法是SCR及SNCR,SNCR法烟气脱硝烟气温度区间需要在800~1050℃,而燃机排烟温度在480~500℃,因此SNCR法不适合;SCR法比较成熟,脱硝效率高,能达到80%以上,在国内外电站脱硝中得到了广泛应用,故煤矿瓦斯电厂可采用炉后SCR脱硝工艺进行烟气脱硝处理。

2 脱硝还原剂选择

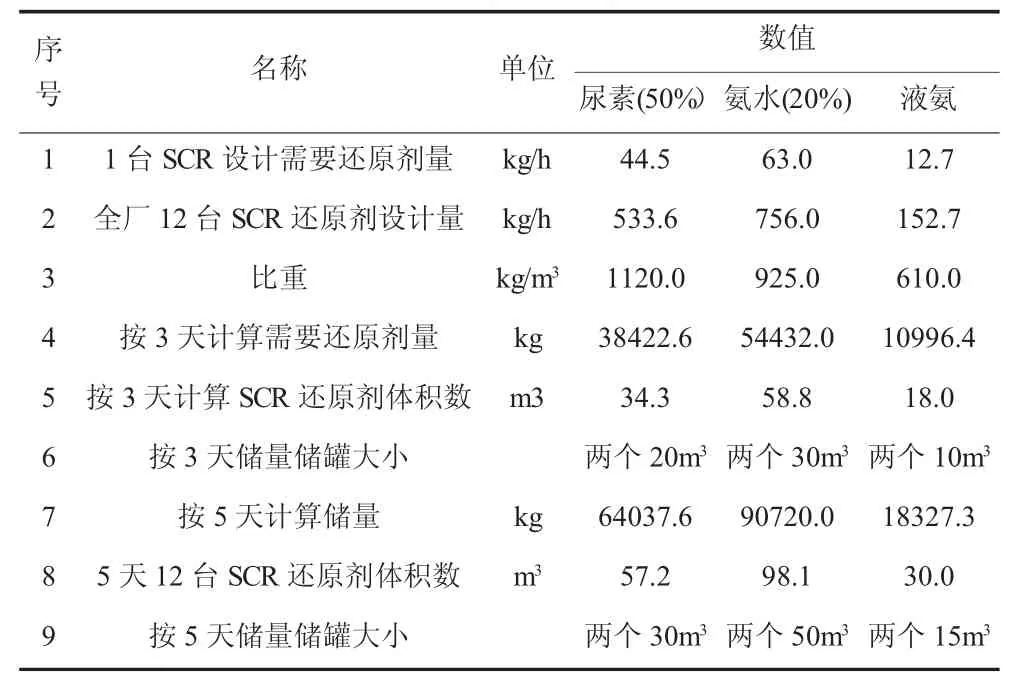

常用的脱硝还原剂主要有尿素、液氨和氨水三种。用尿素制取氨气的方法是将固体颗粒尿素在溶解罐中溶解成40~50%的尿素溶液,然后通过溶液泵送到热解室中,通过高温烟气将溶液加热至反应温度后与水反应生成氨气;液氨法制取氨气是将液氨放置在蒸发器中,用高温烟气或电加热,使之变成氨气,然后将氨气与空气或烟气混合成5%浓度的氨气,氨水法制取氨气是将浓度为20~25%的氨水通过加热装置使其蒸发。三种还原剂用量计算详见表1。

表1 三种还原剂用量

考虑到电厂距侯月铁路不足100m,根据危化品的定义,氨有毒,液氨储罐储存容量大于10吨即属于重大危险源,故不宜选用。氨水不在危险化学品重大危险源辨识表所列举的类别内,属一般危险品,不易燃烧和爆炸,有恶臭、腐蚀和挥发性,需要一定的操作安全要求;目前使用最多的氨水浓度一般小于25%,约20~21%,氨水中大部分为稀释水,储存、运输规模大、成本高,但储存和加工较前者简单,使用更安全,管理更方便。与前两种还原剂相比,尿素是无毒、无害的,没有爆炸危险,运输和储存不涉及安全问题。尿素溶液是在喷进绝热分解炉之后才热解生成体积浓度小于5%的氨气,远低于氨气爆炸极限15%~28%,故使用尿素作为脱硝装置还原剂可获得较佳的安全环境,但在北方寒冷地区使用时需考虑尿素溶液结晶的问题。尿素和氨水两种方案相比,尿素方案投资约5502万元,运行费用约742万元;氨水方案投资约4775万元,运行费用约956万元;尿素方案较氨水方案投资高727万元,但运行费用年节省229万元,综合经济效益尿素方案优于氨水方案,另瓦斯电厂使用的瓦斯为甲类易燃易爆气体,另电厂还建有两座1万m3储气柜,办公人员集中,距煤矿和铁路运输线距离较近,考虑到尿素比氨水安全性更高,故选用尿素作为还原剂。

3 脱硝催化剂选型

在脱硝工艺中,根据催化剂催化反应温度区间不同,催化剂有反应温度大于420℃的高温催化剂、300℃~420℃的中温催化剂和120~300℃的低温催化剂三种。已投入使用的脱硝催化剂有氧化钛基、沸石、氧化铁基及活性碳/焦等催化剂,其中氧化钛基催化剂使用量最大,按成型工艺不同,氧化钛基催化剂又可分为蜂窝式催化剂、板式催化剂和波纹式催化剂三种,其中蜂窝式市场占有率60%以上,板式催化剂占有率约30%,其他约占10%。

在常规燃煤电厂实施烟气脱硝项目在催化剂的选取上,主要考虑烟气中飞灰的因素,一方面要选择流通截面较大的催化剂,便于飞灰通过,另一方面需要考虑催化剂结构强度耐受飞灰磨损、冲刷。此外,在催化剂的配方选择上,不仅需要考虑采用活性较高的材料,还需要考虑催化剂抗中毒性能。燃煤电厂飞灰中含有大量碱土金属以及As、Cr等,易导致催化剂失活、中毒,因而在催化配方选择上要兼顾活性和抗中毒性能。本项目为改造工程,现场场地狭窄,锅炉进出口没有空间单独设置脱硝反应器。理论上,燃机排放烟气温度480~500℃,可在余热锅炉进口采用高温催化剂方案,或者在余热锅炉出口段(约150℃)采用低温催化剂方案,高温、低温催化剂在电厂尚未有成功案例,故推荐采用技术成熟、使用较多的中温催化剂,其学活性处于300~420℃之间最佳,因此考虑将现有锅炉进行改造,用于安装脱硝SCR反应器。

目前,国产脱硝催化剂主要用于燃煤发电项目,由于燃煤电厂烟气灰尘含量大、尘粒直径大,故催化剂设计的孔径也比较大,一般情况下其孔径大于6.0mm,孔数通常在40孔以下,目前还没有45孔的业绩。而本项目为瓦斯发电尾气脱硝,其烟气灰尘量远远低于燃煤锅炉,尘粒直径也远远小于燃煤锅炉烟气尘粒。目前,国外燃气轮机脱硝技术成熟,根据对国内外燃气轮机脱硝用催化剂情况的了解,燃气发动机烟气催化剂均采用小孔径、大比表面积催化剂,其目的是降低催化剂的体积,减小阻力,降低投资。结合本项目实际状况,现场两台余热锅炉间的净距不足4.5m,若选用国产40孔催化剂,要达到相同的脱硝率,则催化剂体积用量和尺寸大大增加,场地空间受限,致使烟气阻力也增加,会导致燃机背压超过限值。另外虽然国产催化剂单价比进口催化剂便宜一点,但由于使用体积至少为进口催化剂的1.5倍,投资相差不大。另外,若按国产催化剂布置,没有空间预留一层催化剂位置,做不到布置1+1模式,严重影响脱硝效率,还需改造锅炉,增加投资。故推荐催化剂选用进口55孔催化剂(孔径小于2.7mm),催化剂使用寿命3.4年。

4 余热锅炉改造

燃机排出的烟气温度在480~500℃左右,设计选用的中温催化剂的适用温度范围在300~420℃,无论是将脱硝SCR反应器布置在余热锅炉本体内,还是将将SCR反应器布置在余热锅炉的入口,都需要对现有烟道系统进行改造。若安装在余热锅炉的入口,则需要在锅炉入口新增加烟气降温模块,占用较大的空间,结合本项目现场场地情况,不便于实施,故设计采用改造余热锅炉布置SCR方式。将现有余热锅炉过热器和进口烟箱一起向烟气入口方向移动,拉开过热器同蒸发器之间的空间,在该部分空间顺烟气流向依次增加调温受热面、喷氨格栅和SCR反应器,保证调温受热面出口烟气温度控制在300~420℃的温度窗口,余热锅炉新增的该区域充当反应器功能。每台余热锅炉设置1台SCR反应器,每台SCR反应器布置2个催化剂层(包含一个附加催化剂层),按照1+1配置。改造后的余热锅炉经CFD计算机流场模拟计算,烟气速度分布均匀,偏差在10%之内。余热锅炉+SCR反应器整体阻力增加约700Pa左右,总阻力约4500Pa,小于燃气发动机排气背压<5000Pa的要求,故脱硝改造后烟气系统不需要设置引风机加压。燃机排烟温度和SCR反应器入口的温度变化关系曲线详见图1。

5 脱硝工艺系统

袋装尿素或车载散装尿素由电动葫芦或气力输送系统输送到尿素颗粒仓,再通过管道进入溶解罐里,用去离子水在溶解罐内将固体尿素溶解成40%~50%的尿素溶液输送至储存罐储存;尿素溶液通过循环泵、计量与分配模块、尿素溶液喷嘴等进入绝热分解室,余热锅炉入口引入的高温烟气也通过高温风机加压后送至分解室,高温烟气将雾化后的尿素液滴加热,使之分解,生成NH3和CO2,再通过喷氨格栅喷嘴均匀喷入SCR反应器前端的烟箱中。燃机排放的480~500℃高温烟气经过余热锅炉过热器、新增调温受热面换热后,烟气温度降至380℃左右,再与从喷氨格栅喷入的5%浓度氨气充分混合后流经催化剂,在催化剂的作用下使烟气中NOx与氨气进行氧化还原反应,生成N2和H2O,完成氮氧化物脱除过程,处理后的净烟气经由SCR反应器的出口烟箱回到余热锅炉的蒸发器、省煤器换热后,通过余热锅炉排烟管排向大气。

每台余热锅炉单独布置1台SCR反应器,单台SCR反应器烟气流量46855Nm3/h,入口NOX(标态、干基、15%O2)取 313mg/Nm3,出口 NOX(标态、干基、15%O2)小于 50mg/Nm3,脱硝效率 84%。

6 结语

该电厂目前烟气中NOX排放浓度为313mg/Nm3,年排放氮氧化物总量1230t;进行烟气脱硝改造后,脱硝效率按84%计算,烟气中NOX排放浓度小于50mg/Nm3,年排放NOX总量为197t,每年可消减氮氧化物排放量1035t,极大的改善区域空气环境,具有较好的社会环境效益。该项目为国内第一个瓦斯电厂烟气脱硝改造项目,于2015年底投入运行,已累计运行三年多,实际运行过程中脱硝效率可提高到90%以上,氮氧化物浓度控制在30mg/Nm3以下,运行效果较好,彻底解决了电厂烟囱“冒黄烟”问题,为瓦斯发电厂实施烟气脱硝改造积累了经验,起到了较好的示范作用。